将监控和分析能力集成到工厂运营的日常中是工业智能化发展的关键步骤。随着科技的进步和数字化技术的广泛应用,工厂正在逐步实现从传统的人工操作到智能化的转变。这种转变不仅提高了工厂的生产效率和产品质量,还极大地提升了工厂的安全性和可靠性。

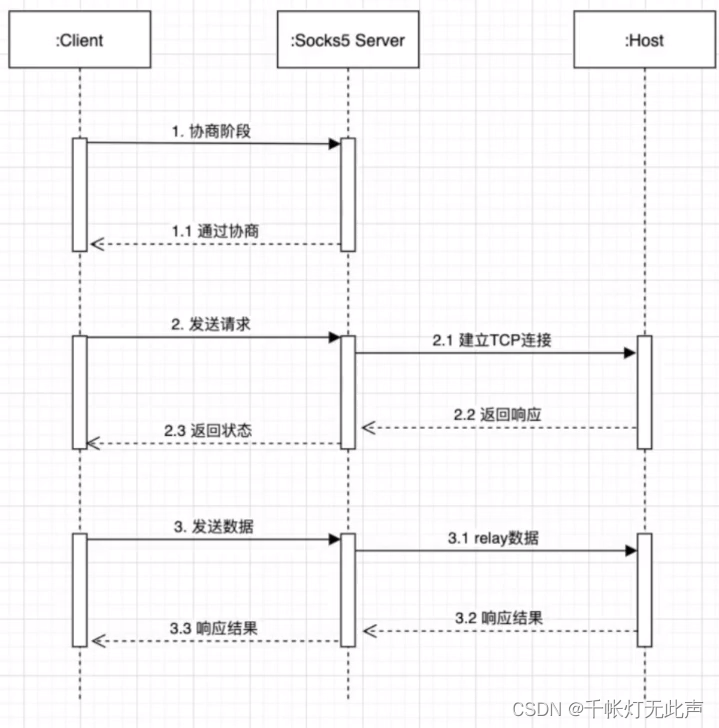

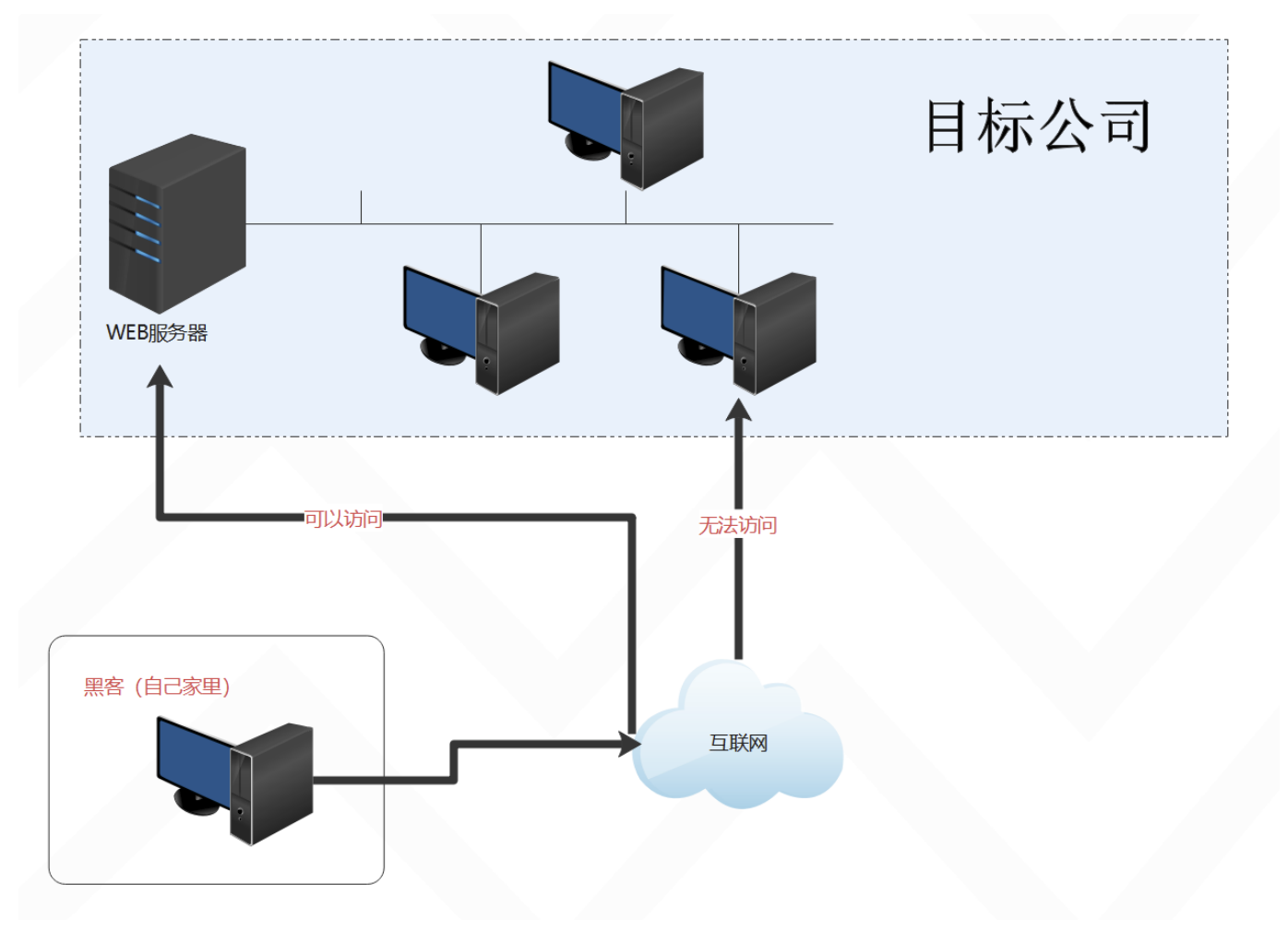

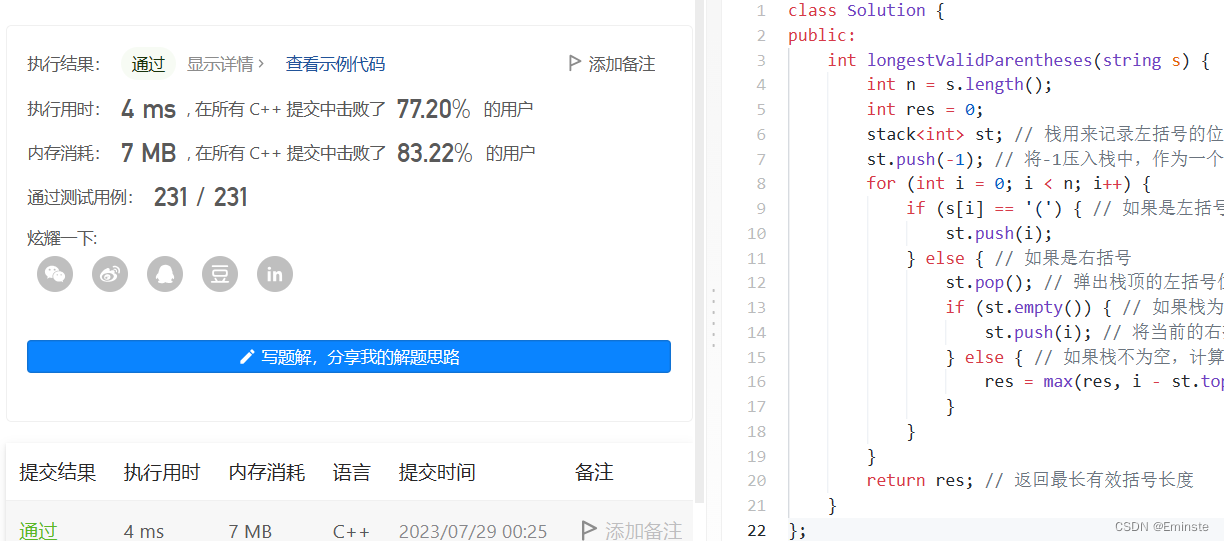

1.实时监控

通过传感器和物联网技术,工厂设备和生产过程的数据可以被实时采集和传输至中央控制系统。工厂管理者可以随时查看设备状态和生产情况,及时发现异常情况并采取措施加以处理。实时监控使得工厂管理者不再受限于特定时间和地点,可以随时了解工厂运营的实时情况,提高了对工厂运营的掌控能力。

图.实时采集关键设备运行数据(PreMaint)

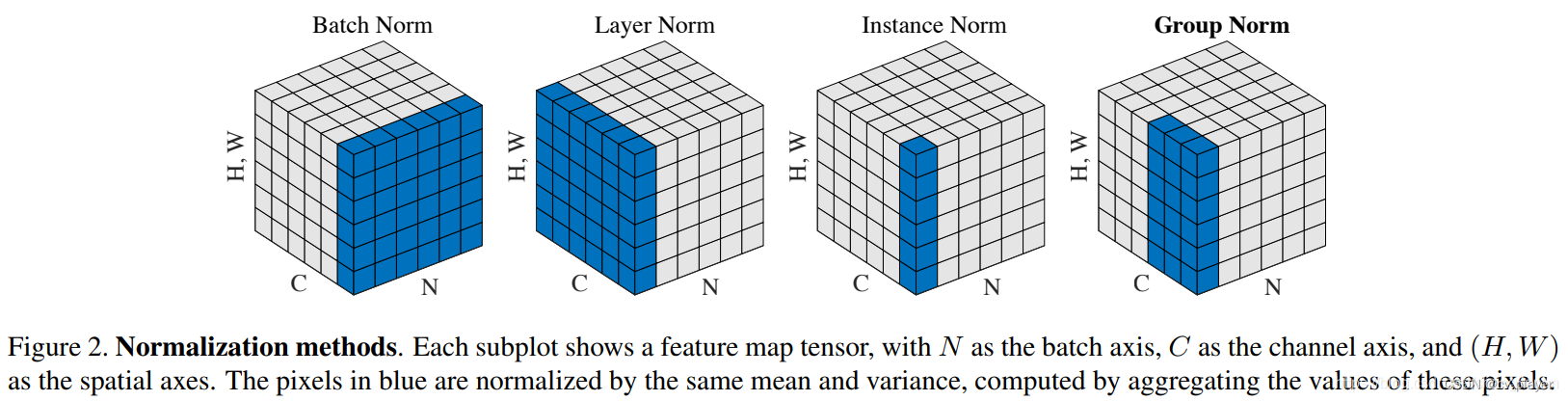

2.智能分析

通过人工智能技术,工厂可以对大量的数据进行深入分析,发现其中隐藏的模式和规律。通过智能分析技术,工厂可以预测设备的寿命和维护需求,提前制定合理的维护计划,降低设备故障率。智能分析还可以优化生产过程,提高生产效率和产品质量。通过智能分析,工厂可以更加高效地利用资源,降低成本,提高竞争力。

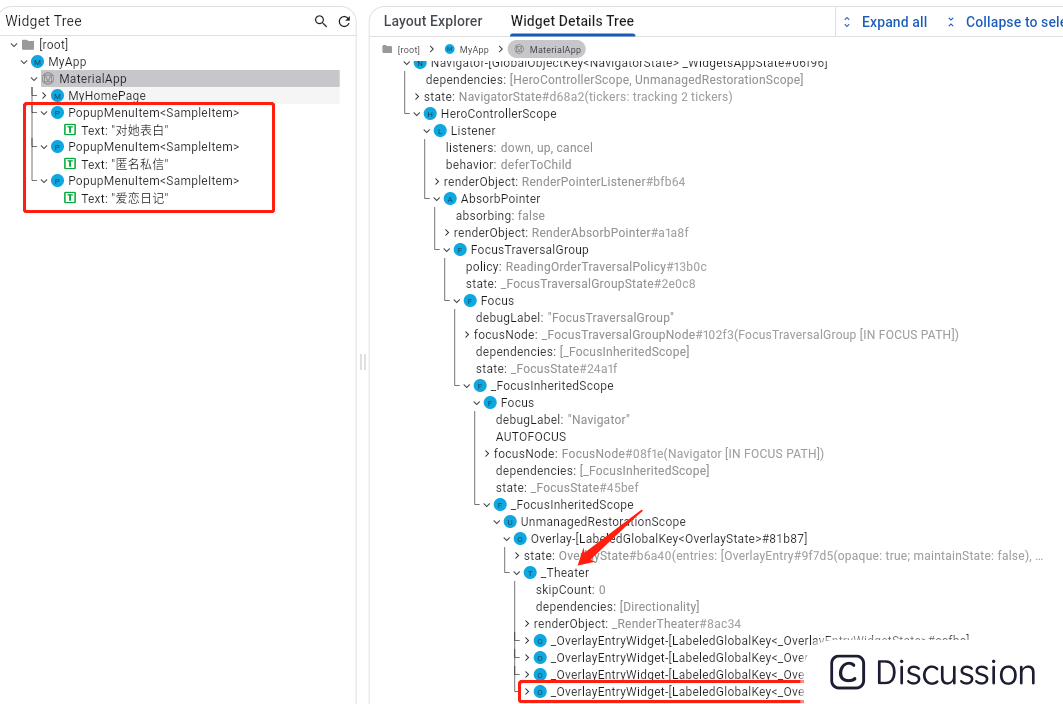

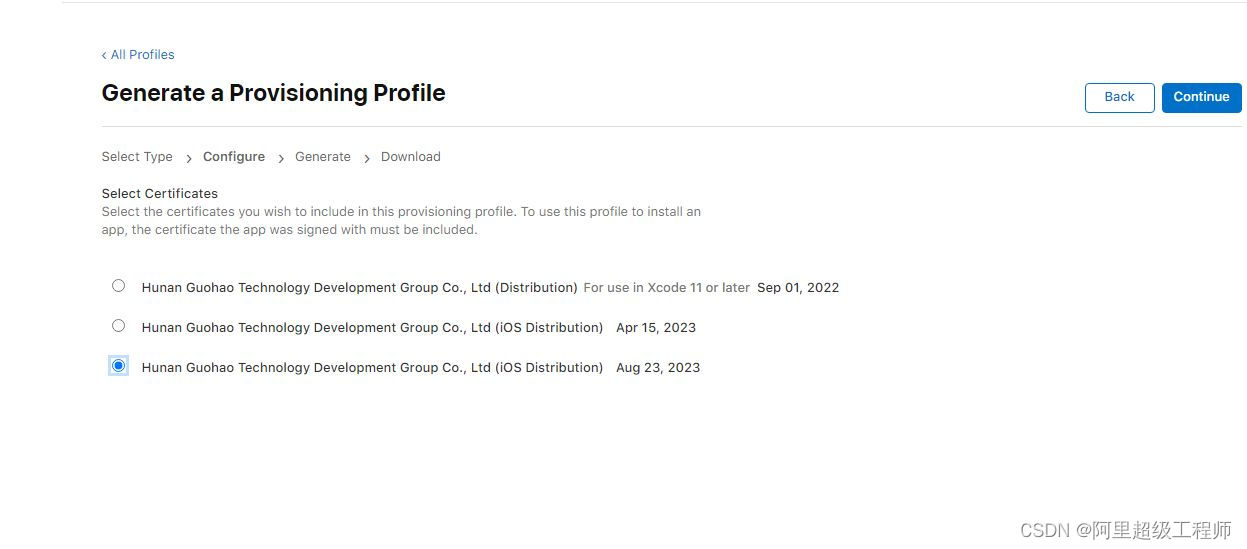

3.预测维护

预测维护通过预测设备故障和异常情况,提前采取维护措施,避免了突发故障导致的生产中断和事故发生。通过预测维护,工厂可以实现设备的连续稳定运行,延长设备的寿命,降低维护成本。预测维护还可以提高工厂的安全性,保障员工的安全和生产环境的稳定。

图.设备维护(全景网)

4.数据安全和隐私保护

随着数据采集和分析的增加,工厂需要建立完善的数据安全管理系统,确保设备数据的传输和存储过程中不受到任何未授权访问和篡改。同时,工厂还需要遵守相关的隐私保护法规,保护员工和客户的隐私权益。

5.最大限度地发挥分析监控解决方案的优势

在实现将监控和分析能力集成到工厂运营的过程中,技术供应商的合作至关重要。技术供应商需要深入了解工厂的需求和特点,为其量身定制解决方案。而工厂则需要积极参与技术引进和应用过程,为技术供应商提供反馈和改进意见,形成合作共赢的局面。

总的来说,将监控和分析能力集成到工厂运营的日常中是工业智能化发展的必然趋势。实时监控、智能分析和预测维护等技术的应用,将为工厂带来更高效的运营和更安全的生产环境。通过与技术供应商的合作,工厂将迈向更加智能、可持续和安全的未来。

![包装设计软件 CubeDesigner[CubeMaster] 10.0 Crack](https://img-blog.csdnimg.cn/4365944595074bee9d82a2a525353412.png)