面积阵列封装有不同的类型,因此也就有着不 同的结构特点和组装方式。面积阵列封装以其结构 形 式 可 分 为 两 大 类 :BGA/CSP 和 倒 装 芯 片(Flip Chip)。

1 BGA技术

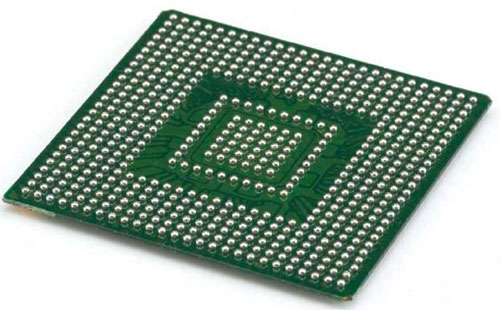

BGA 形式封装是 1980 年由富士通公司提出, 在日本 IBM 公司与 CITIZEN 公司合作的 OMPAC 芯片中诞生,目前主要应用在 CPU 以及 DSP 等多 引脚(PIN)高性能芯片的封装。

从 BGA 的组装技术方面来看,和 QFP 相比, BGA 的优点主要有以下几点:I/O 引线间距大(如 1.0, 1.27 mm),可容纳的 I/O 数目大(如 1.27 mm 间 距的 BGA 在 25 mm 边长的面积上可容纳 350 个 I/O,而 0.5 mm 间距的 QFP 在 40 mm 边长的面积上只容纳 304 个 I/O);封装可靠性高 (不会损坏引 脚),焊点缺陷率低(<1ppm/ 焊点),焊点牢固;管脚 水平面同一性较 QFP 容易保证,因为焊锡球在溶化 以后可以自动补偿芯片与 PCB 之间的平面误差;回 流焊时,焊点之间的张力产生良好的自对中效果,允 许有 50%的贴片精度误差;有较好的电特性,由于 引线短,导线的自感和导线间的互感很低,频率特性 好;能与原有的 SMT 贴装工艺和设备兼容。原有的 丝印机、贴片机和回流焊设备都可使用。BGA 的主 要缺点在于焊点的检测和返修都比较困难,对焊点 的可靠性要求比较严格。

BGA 主 要 有 四 种 基 本 类 型 :PBGA、CBGA、 CCGA 和 TBGA,一般都是在封装体的底部连接着 作为 I/O 引出端的焊球阵列。

1) 塑封球栅阵列 (Plastic Ball Grid Array, PBGA) PBGA 即通常所说的模制塑料焊点阵列载体 (Overmolded Plastic Pad Array Carrier,OMPAC),是 最普通的BGA 封装类型)。PBGA 的载体是 普通的印制板基材,例如 FR-4、BT 树脂等。硅片通 过金属丝压焊方式连接到载体的上表面,然后用塑料模压成形,在载体的下表面连接有共晶组份(37Pb/63Sn)的焊球阵列。焊球阵列在器件底面上 可以呈完全分布或部分分布,通常的焊球 尺寸 0.75~0.89 mm 左右,焊球节距有 1.0 mm、 1.27 mm、1.5 mm 几种。

2) 陶 瓷 球 栅 阵 列 (Ceramic Ball Grid Array,CBGA ), 是 BGA 封装的第二种类型(见图 3)。CBGA 的硅片 连接在多层陶瓷载体的上表面,硅片与多层陶瓷载 体的连接可以有两种形式,第一种是硅片线路层朝上,采用金属丝压焊的方式实现连接,另一种则是硅片的线路层朝下,采用倒装片结构方式实现硅片与载体的连接。硅片连接完成之后,对硅片采用环氧树脂等填充物进行包封以提高可靠性和必要的机械防护。

3) 陶瓷柱栅阵列 (Ceramic Cloumn Grid Array,CCGA) CCGA ,是 CBGA 在陶瓷体尺寸大于 32 mm×32 mm 时的另一 种形式,和 CBGA 不同的是在陶瓷载体的 下表面连接的不是焊球而是 90Pb/10Sn 的焊料柱, 焊料柱阵列可以是完全分布或部分分布的。CCGA 有两种形式,一种是焊料柱与陶瓷底部采用共晶焊料连接,另一种则采用 浇铸式固定结构。CCGA 的焊料柱可以承受因 PCB 和陶瓷载体的热膨胀系数 TCE 不匹配产生的应力, 大量的可靠性试验证实封装体尺寸小于 44 mm× 44 mm 的 CCGA 均可以满足工业标准热循环试验规 范。CCGA 的优缺点和 CBGA 非常相似,唯一的明显 差异是 CCGA 的焊料柱比 CBGA 的焊球在组装过 程中更容易受到机械损伤。

CCGA和CBGA结构比较

4) 载带球栅阵列(Tape Ball Grid Array, TBGA) TBGA 又称为阵列带载自动化连接(Araay Tape Automated Bonding,ATAB),是 BGA 的一种 相对较新的封装类型。TBGA 的载体是铜 / 聚酰亚胺 / 铜双金属层带,载体的上表面分布有信号传输用的铜导线,而另一面则作为地层使用。硅片 与载体之间的连接可以采用倒装片技术来实现,当 硅片与载体的连接完成后,对硅片进行包封以防止 受到机械损伤。载体上的过孔起到了连通两个表面、 实现信号传输的作用,焊球通过采用类似金属丝压 焊的微焊接工艺连接到过孔焊盘上形成焊球阵列。 在载体的顶面用胶连接着一个加固层,用于给封装 体提供刚性和保证封装体的共面性。在倒装硅片的背面一般用导热胶连接着散热片,给封装体提供良 好的热特性。TBGA 的焊球组份为 90Pb/10Sn,焊球直径约为 0.65 mm,典型的焊球阵列间距有 1.0 mm、1.27 mm、1.5 mm 几种,TBGA 与 PCB 之间的 组装采用 63Sn/37Pb 共晶焊料。TBGA 也可以利用 现有的表面安装设备和工艺,采用与 CBGA 相似的 组装方法进行组装。

TBGA内部结构

2 CSP 技术

BGA 的兴起和发展尽管解决了 QFP 面临的困 难。但它仍然不能满足电子产品向更加小型、更多功 能、更高可靠性对电路组件的要求,也不能满足硅集 成技术发展对进一步提高封装效率和进一步接近片本征传输速率的要求,所以更新的封装,芯片尺寸封装(Chip Size Package,CSP)又出现了。它的含义 是封装尺寸与裸芯片相同或封装尺寸比裸芯片稍 大。日本电子工业协会对 CSP 的规定是芯片面积与 封装尺寸面积之比大于 80%。CSP 与 BGA 结构基 本一样,只是锡球直径和球中心距缩小了、更薄了, 这样在相同封装尺寸时可有更多的 I/0 数,使组装 密度进一步提高。可以说 CSP 是缩小了的 BGA。 CSP 之所以受到极大关注,是由于它提供了比 BGA 更高的组装密度,而比采用倒装片的板极组装 密度低。但是它的组装工艺却不像倒装片那么复杂, 没有倒装片的裸芯片处理问题,基本上与 SMT 的组 装工艺相一致,并且可以像 SMT 那样进行预测和返 工。正是由于这些无法比拟的优点,才使 CSP 得以 迅速发展并进入实用化阶段。目前日本有多家公司 生产 CSP。而且正越来越多地应用于移动电话、数码 录像机、笔记本电脑等产品上。 CSP 从结构上分为使用载体的介入物形态和使 用树脂密封成型的形态两大类。按装配技术又可以 分为引线键合方式和载带自动键合(Tape automatic bonding,TAB)方式。各厂家根据产品的需要采用不 同的结构,基本上 CSP 能做到的,PBGA/TBGA 都 可以做到,只是 CSP 的尺寸小,制造难度大。

3 FC

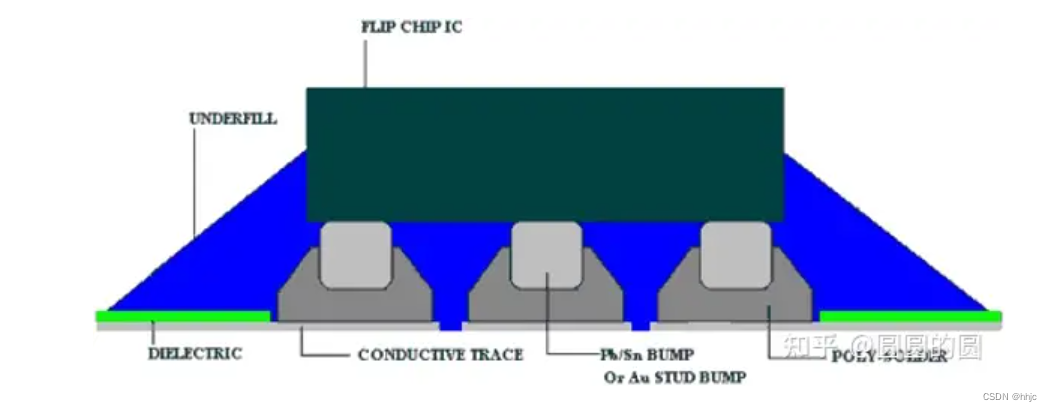

倒装焊芯片 (Flip Chip) 既是一种芯片互连技 术,又是一种理想的芯片粘接技术。早在 30 年前 IBM 公司已研发使用了这项技术,但直到近几年 来,倒装焊芯片才成为高端器件及高密度封装领域 中经常采用的封装形式。今天,倒装焊芯片封装技 术的应用范围日益广泛,封装形式更趋多样化,对倒 装焊芯片封装技术的要求也随之提高。同时,为了对 这项复杂的技术提供封装、组装及测试的可靠支持, 倒装焊芯片也向制造者提出了一系列新的严峻挑 战。以往的一级封装技术都是将芯片的有源区面朝 上,背对基板和贴后键合,如引线健合和载带自动键 合(TAB)。倒装焊芯片则将芯片有源区面对基板,通 过芯片上呈阵列排列的焊料凸点实现芯片与衬底的 互连。硅片直接以倒扣方式安装到 PCB 从硅片向四 周引出 I/O,互联的长度大大缩短,减小了 RC 延迟, 有效地提高了电性能。显然,这种芯片互连方式能提 供更高的 I/O 密度。倒装占有面积几乎与芯片大小 一致。在所有表面安装技术中,倒装芯片可以达到 最小、最薄的封装。 倒装焊芯片是在 I/O 焊盘(pad)上沉积锡铅球, 然后将芯片翻转加热,利用熔融的锡铅球与陶瓷机 板相结合。此技术替换常规引线键合而逐渐成为未 来的封装主流,当前主要应用于高时脉的 CPU、图像处理器 (GraphicProcessor Unit ,GPU) 及芯片组 (Chipset)等产品为主。与 COB 相比,该封装形式的 芯片结构和 I/O 端(锡球)方向朝下,由于 I/O 引出 端分布于整个芯片表面,故在封装密度和处理速度 上倒装焊芯片已达到顶峰,特别是它可以采用类似 SMT 技术的手段来加工,因此是芯片封装技术及高 密度安装的最终方向。

倒装焊示意图

4 锡球移植技术

BGA/CSP 绝 大 多 数 工 艺 与 QFP 时 代 相 同 , BGA/CSP 最关键设备之一为植球机,锡球的直径为 0.1~0.5 mm,球径越小植球难度越大。世界市场上 流行的植球设备尽管植球基本原理各有不同,但是 从总体结构和控制系统的角度来看可以分成 3 个主 要工程(印刷工程,搭载工程,检查工程)和两个辅助 工程(装料器,卸料器)组成。 印刷工程——把助焊剂 FLUX 等均匀精确地 印刷在电路基板的电极位置上的过程就是印刷工 程。他的作用是大幅度提高球的搭载率和经过回流 后的粘附强度。在加工金属印刷网时,要在网上加工两个图像处理用认识标记(MARK),在程序动作的 最初时刻,对两标记(MARK)进行认识,然后认识基 板指定两个特征点,或者在分割印刷的情况下,各个 印刷单元的两个特征点,经过坐标 XY 及角度计算 补正后,进行印刷。 搭载工程——吸着头从锡球供给机中吸起锡 球,锡球在不变形的情况下整齐排列,用图像处理技 术精确定位,然后搭载,双层锡球堆积的检测是由 LED 光学传感器在搭载头移动的过程中检出。搭载 后缺球的情况是由装载在搭载头内部的光漏传感器 来检测,也可以由高速图像处理系统通过图像认识 来检出,搭载头将锡球搭载在基板后,是否有残留在 搭载头上的锡球的检出方法与用 LED 光学传感器 检出重叠球的原理相同。 检测工程——已经植球的基板在 CCD 处理系 统下,与事先登陆的图像进行对比,一致的为合格产 品。