LabVIEW利用相机开发零件处理和检查系统

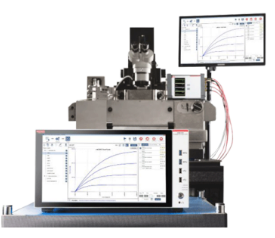

为了将自动化运用于飞机发动机轮机机翼的去毛刺和检查流程,设计了一个系统,该系统使用六轴机器人操作抖动,并结合两个关键操作。首先,使用专门选定的工具对机翼进行去毛刺,以去除零件的燕尾槽,并在每个边沿上创建半径。然后,借助用于表面检查的视觉系统对部件进行检查,并根据部件序列号记录数据,该序列号也可通过视觉系统读取。

最初,基于精简的制造工作流程,为一家大型OEM航空发动机制造商开发了该系统。操作者在研磨操作结束后将气槽装入工作单元。此外,设计了系统可编程,因此可以轻松地将其调整为许多其他去毛刺和检查应用程序,包括消费品(例如,锯齿、医疗设备插件、手术工具、汽车组件以及各种其他航空航天发动机组件)。

自动化去毛刺和检查过程

过去,操作员使用去毛刺工具对不同的复杂且高精度的涡轮机翼进行检查和去毛刺处理,以完成零件的精加工,然后手动检查机翼,以确保零件在规定的公差范围内。开发了一个能够自动执行这两个过程的单元格,确保每个部件都能获得所需的质量。

将零件加载到单元后,系统进行初始化,机器人从夹具中拾取连接件零件并将其送到去毛刺工作站。该工作站去除每个翼型根部的所有毛刺,折断每个边缘,并在特定位置创建一个半径边沿按图纸规范。

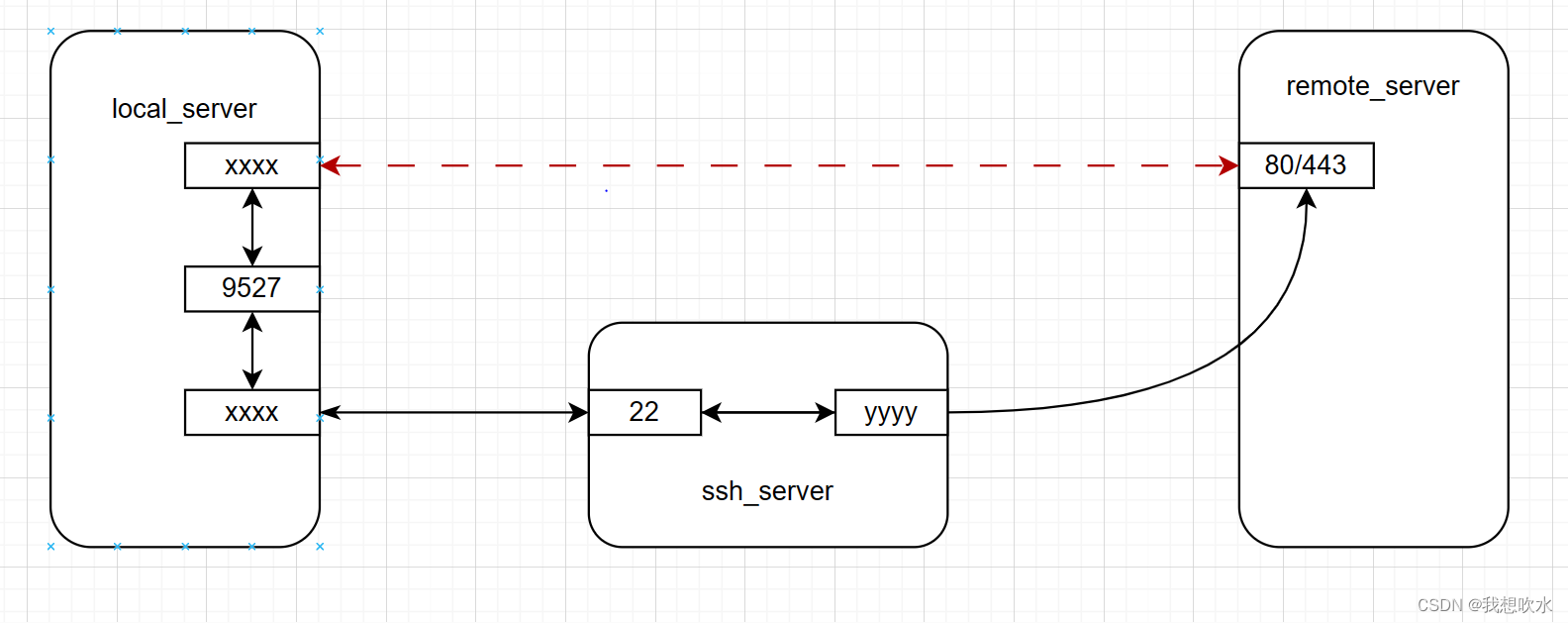

卸载过程结束后,机器人将气槽提交给NI智能相机进行检查,查找关键表面上的随机表面缺陷,如抖动、抖动、刮烁和工具标识。使用NI Vision Development模块中的粒子分析工具,根据形状对缺陷进行分类。此外,视觉系统使用NI光学字符识别(OCR)算法读取序列号。检查过后,将适当去毛刺的零件放置在单元的输出端,然后进入下一个生产阶段。

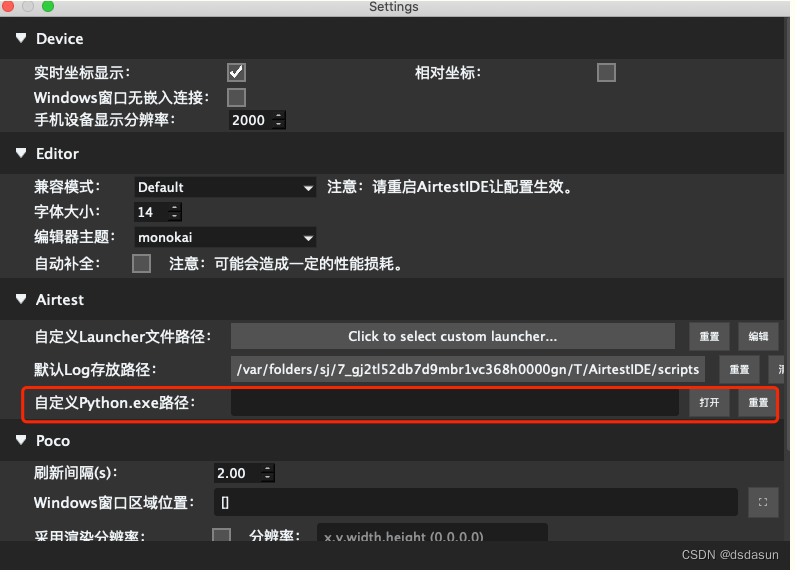

在装修和检测单元中使用了两个NI产品。对于视觉系统和表面检查,选择了NI智能相机,因为它具有工业设计和灵活性。还使用LabVIEW对序列和用户界面进行检查。在LabVIEW中开发人机界面(HMI),操作员可以快速查看系统的状态、待检查的部件并处理过程中每个部件的统计数据。操作员可以查看向视觉系统提交的每个部件、突出显示处理的部件数量和状态的通过/失败计数器,以及HMI上每个检查过程的结果。

在类似的检查系统中使用了LabVIEW。在这些系统中,为基于PC的系统创建了代码。以前用于PC的所有代码都可以轻松地传输至NI智能相机,从而能够利用通用平台的优势。

![[acwing周赛复盘] 第 110 场周赛20230701](https://img-blog.csdnimg.cn/952a62e10ee14836888bb542396d6343.png)