从全球市场看,MES也是正进入MOM阶段,如图四所示。目前很多还是智能化第二代MES,主要是加强数据记录与处理和设备自动化管理,通过更精确的过程状态跟踪和更完整的数据记录,获取更多的数据来优化生产管理,并通过分布在设备中的智能芯片、传感器及工业控制软件来保证车间生产的自动化。基于MOM理念的新一代MES,不但采用全新理念与架构,而且更强调生产协同与同步性,支持网络化制造,MES可以同时对多个地点的多个工厂实现实时生产信息同步和过程管理,并能够建立基于过程的多级别与敏捷化的管理组织,使得企业所有生产活动与生产经营同步。

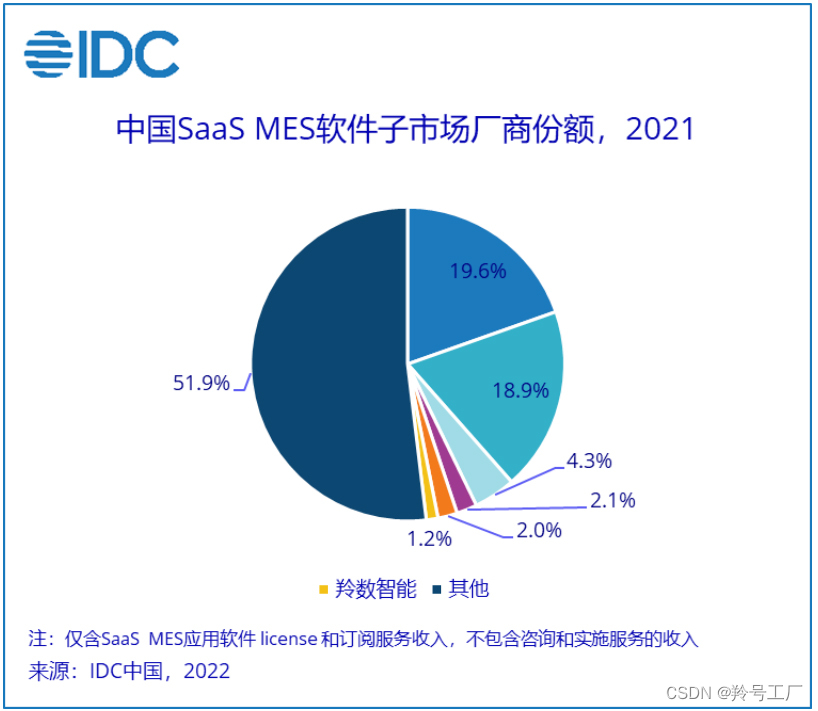

反观中国MES市场,虽然已有星火燎原之势,还处于群雄逐鹿的初级阶段。据赛迪顾问相关数据,从2017年到2020年,中国 MES市场规模三年复合增长率16%,2020年为111亿元,预计2023中国MES市场将达到173亿元。但在IDC发布《中国制造业MES市场份额报告》中,市场份额排名前8的企业整体收入才12.26亿元,收入过亿的只有5家企业,有2家是中国企业。排名第一的西门子收入3.42亿,宝信软件收入2.34亿,SAP收入2.22亿,排名第四的鼎捷软件收入1.14亿。羚数智能则在SaaS MES软件子市场获得了1.2%的市场份额。

中国MES没有发展起来的原因,表面是工业知识积累相对有限,但实际却是由MES的工业软件属性和市场现状决定。MES有非常强的行业属性,虽然只有离散、流程与混合等三种制造类型,但千行百业,不同行业特点不同,对软件的要求差异化大,制造企业在进行MES建设时,常以自身的独特需求为主进行,投入通常也不高,甚至可以说是代工或外包性质的开发,这直接导致工业机理提炼与沉淀困难,形成规范与标准不足,MES产品标准化程度自然也不会高,要想形成规模企业,难度自然大。

即使是同一个行业内,不同领域差别仍然很大。以半导体产业为例,大家都知道芯片除去设计环节,还要经过晶圆生产、芯片制造、封装、测试等几个阶段才能生产出最终产品,每个阶段生产管理的重点都不相同。即使相同的阶段,不同类型芯片的制造技术也会不同,工艺与流程也不同。因此,想要在半导体大行业里占有一定市场份额,MES服务商即要将细分流程做深,又要对行业全面了解,扩展更多细分行业,门槛高、难度大。

当然,这恰恰是中国MES公司的机会,随着资本的进入,在擅长领域深耕细作,将行业知识浓缩到工业软件中,为行业客户提供最专业的服务,让MES直接进入MOM阶段,如同中国支付直接跨越信用卡阶段进入移动支付时代一样,就不畏所谓“国际巨头”的竞争。

与此同时,作为MOM应用领域中负责计划排产的高级计划与排程APS模块,现在也越来越受到国内市场的关注。同样是解决生产排程和生产调度问题,为什么叫高级呢,实际是相对于传统无限产能规划逻辑的主生产计划系统MPS及物料需求计划系统 MRP而言。再具体一点来说,APS主要目标还是解决制造过程中的关键产能资源配置和和时间成本最小化的问题,在离散行业是解决多工序、多资源的优化调度问题,在流程行业解决顺序优化问题,独立后功能更专注更强大,同ERP或传统MES中附带的APS相比,优势明显。

APS的快速发展是在计算机模拟技术应用到计划领域和约束理论成为其基础支撑后。1984年AT&T推出的 Karmarkar’s 算法,线性规划获得了突破。随后,在此基础上不断优化APS引擎的核心算法,目前已经到第四代,以智能算法进行静态排程,以多Agent代理协商进行分布计算动态调整。

具体到实际应用中,仍然以芯片行业生产为例,在2020年美国突然发布对华为最严禁令后,在开始执行日期到来之前,台积电要加急提前交付时间,才能为华为按量生产出芯片,这种临时进行调整,在制造业叫插单,即要保证按时产品交付,又要保证生产线不间断高效生产,就需要通过APS综合考虑产能、工装、加工批次等约束条件,还要从生产线运行和供应链保障两个层面出发,还要与MES协同实现滚动排产。从这个案例也可以看出MOM在理念与架构上的优势与价值,APS的排产管理,现在已经不只是针对企业生产线级,也扩展到了产业链级。在大规模个性化定制与按订单生产的市场环境下,APS的重要性更加突出。

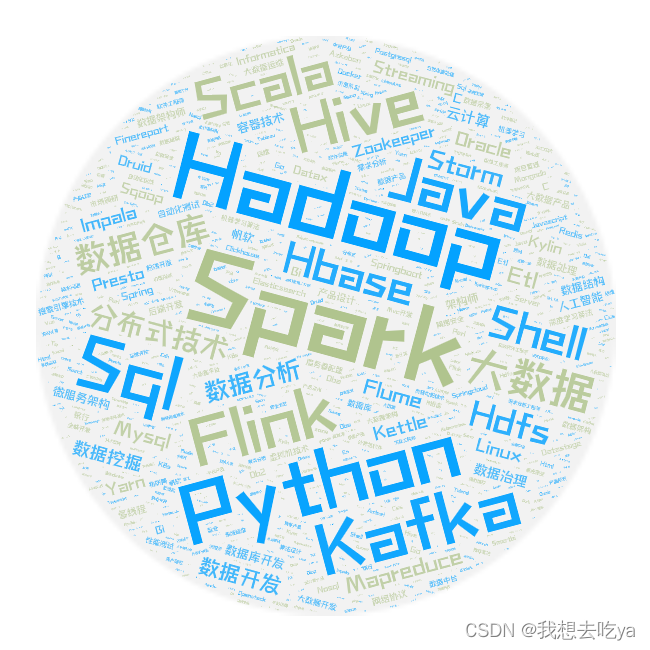

制造管理的数据类型多,包括工艺、设备、物料、产品、质量、人员、生产过程与控制等,数据分散在不同地方,要统一管理就要有不同采集方式。比如,随着AIoT设备的互联,对设备数据采集、一部分新设备可能过DCS、SCADA、DNC、PLC、传感器等方式与采集系统集成,从设备中直接采集相关数据,一部分老设备通过采用粘贴条形码的形式,通过人工扫描来收集相关数据。对于工艺数据,可采用条码或RFID的方式来逐步实现全车间的工艺数据采集,当RFID成熟时,可逐步替换为RFID标签来采集数据。对于物料类数据,可采用二维条码或条形码进行数据采集。对于人员类数据,可考虑通过RFID标签或IC卡的形式采集(人员数据采集需要高射频的标签),但RFID或IC卡存在可顶替的风险,未来可考虑通过视网膜等更先进的采集技术来代替。

数据价值也已经开始凸显。比如困扰很多企业的质量问题,在个性化定制过程中,对于不同订单或不同批次的产品,如何保证质量稳定一致,像芯片制造业的良品率一样,这些都可以通过数据找到规律与原因。比如对熔炼、压铸、热处理、涂装等数字化生产设备进行数据采集与智能化管理,对各类工艺过程数据进行实时监测、动态预警、过程记录分析等,实现对加工过程实时的、动态的、严格的工艺控制,确保产品生产过程完全受控。经过一段时间的生产,质量出现一定的规律时,通过对工序过程的主要工艺参数与产品质量进行综合分析,为技术人员与管理人员进行工艺改进提供科学、量化的参考数据,在后续生产过程中,通过确保最优的生产参数,从而保证产品的一致性与稳定性。

其实,数据的价值远不止这些,随着越来越多制造活动的数字化,数据反过来会更大的推动制造向前发展,也会出现服务新模式。