目录

1 绪论 1

2 模塑工艺规程的编制 3

2.1塑件的工艺性分析 3

2.1.1塑件的原材料分析 3

2.2塑件的结构和尺寸精度及表面质量分析 4

2.2.1结构分析 4

2.2.2尺寸精度分析 4

2.2.3表面质量分析 4

2.3计算塑件的体积和质量 4

2.4塑件成型工艺参数的确定 5

2.5塑料成型设备的选取 6

3 成型模的结构设计 7

3.1分型面选择 7

3.2确定型腔的数目及排列方式 8

3.2.1模腔数量的确定 8

3.2.2型腔的排列方式 9

3.3浇注系统设计 10

3.3.1 主流道设计 10

3.3.2分流道设计 11

3.3.3浇口设计 11

3.3.4排气结构的设计 11

3.3.5主流道衬套的选取 12

3.4推出机构设计 12

3.5成型零件结构设计 12

4 本田125安装板成型模具的有关计算 14

5 模具加热和冷却系统的设计 16

6 模具闭合高度确定 17

6.2 校核成型机的开、合模空间 17

6.2.1模具合模时校核 17

6.2.2模具开模时校核 17

7 成型机有关参数的校核 18

7.1模具合模时校核 18

7.2模具开模时校核 18

8 绘制模具总装图及模具工作原理 19

结束语 20

致谢 21

参考文献 22

2 模塑工艺规程的编制

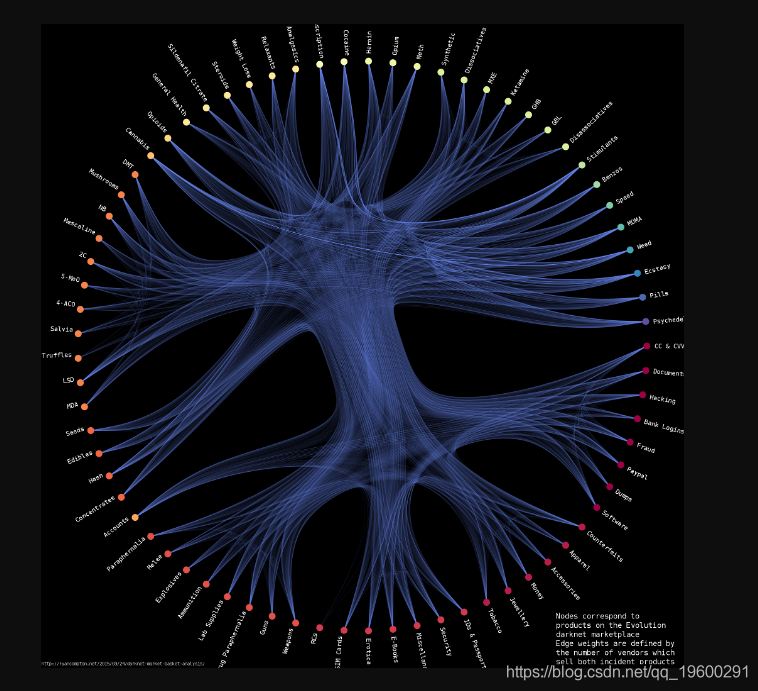

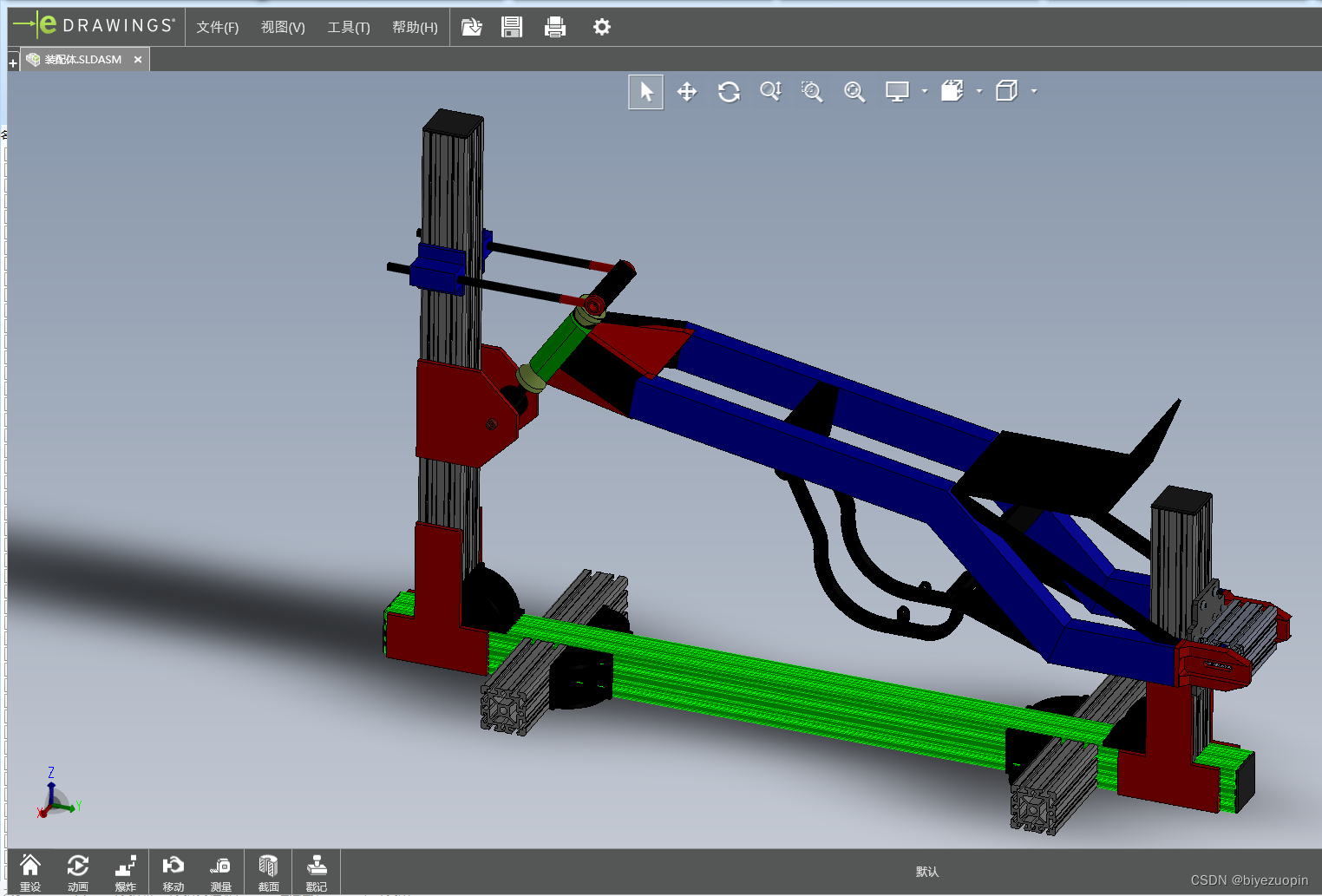

图1本田125安装板零件图

该塑件是本田125安装板产品,其零件图如图1所示。本塑件的材料采用尼龙1010,生产类型为大批量生产。

2.1塑件的工艺性分析

2.1.1塑件的原材料分析

塑件的材料采用尼龙1010,属热塑性塑料。无定行料,其品种牌号很多,各品种的机电性能及成型特性也各有差异,应按品种确定成型方法及成型条件。吸湿性强,含水量应小于0.3%,必须充分干燥,要求表面光泽的塑件应要求长时间预干燥。流动性中等,溢边料0.04mm左右。从使用性能上看,尼龙1010是半透明,吸水小,耐寒性较好,坚韧﹑耐磨﹑耐油﹑耐水,抗霉菌,但吸水性大;从成型性能上看,塑件壁不宜取厚,并应均匀,脱模度不宜取小,尤其对厚壁及深高塑件更应取大。受热时间不宜超过30min,料温高则收缩大,易出飞边,收缩小,取向性强,注射压力低易发生凹痕,波纹。成型周期按塑件壁厚而定,厚则取长,薄则取短,为了减少收缩,凹痕﹑缩孔,对要求精度高的塑件模温宜取50℃~60℃ ,要求光泽及耐热塑料宜取60℃~80℃。注射压力应比加工聚苯乙烯的高,一般用柱塞式注射机时料温为180℃~230℃,注射压力为100℃~140℃,螺杆式注射机宜取160℃~220℃,注射压力70℃~100℃。

2.2.1结构分析

从塑件的壁厚上来看,壁厚最大处为6mm,壁厚相差不大, 符合尼龙1010的最小壁厚原则,在制件的转角处设计圆角,防止在此处出现缺陷,由于制件的尺寸较小,尼龙1010的强度较大不需增设加强筋。

该零件属于中等复杂程度。从零件图上分析,该零件为长方形。在宽度方向的一侧有一个宽3mm深3mm的凹空,在高度为25mm,长为40mm、宽为9mm的凸台上,两个M3的孔对称分布,因此,模具设计时也可不设置侧向分型抽心机构, 在长度方向的一侧有两个高度2mm,半径为5mm的孔,以减小模具复杂程度。

2.2.2尺寸精度分析

该零件重要尺寸,如13mm,6mm等尺寸精度为IT10级,次要尺寸,如17mm,2mm,37mm,3mm等的尺寸精度为IT11级。由以上分析可见,该零件的尺寸精度中等偏上,对应的模具相关尺寸加工可以得到保证。

2.2.3表面质量分析

要想获得合格的塑料制件除选用塑料的原材料外,还必须考虑塑件的结构工艺性,塑件的结构工艺性与模具设计有直接关系,只有塑件设计满足成型工艺要求,才能设计出合理的模具结构以防止成型时产生气泡、缩孔、凹陷、及开裂等缺陷,达到提高生产率和降低成本的目的。该零件的表面除要求没有缺陷﹑毛刺,内部不得有导电杂质外,没有什么特别的表面质量要求,故比较容易实现。

综上分析可以看出,成型时在工艺控制得较好的情况下,零件的成型要求可以得到保证。

![[激光原理与应用-36]:《光电检测技术-3》- 光学测量基础 - 光电效应与光电探测器的基本原理](https://img-blog.csdnimg.cn/img_convert/63d6386c1c98fff925a7eebf28dabdee.jpeg)

![[附源码]计算机毕业设计校园订餐系统Springboot程序](https://img-blog.csdnimg.cn/fd76442984d245a3a2ca19999fa8bcb9.png)

![[附源码]计算机毕业设计校园订餐管理系统Springboot程序](https://img-blog.csdnimg.cn/16b5aceddf3c49d29e797c73c5ddf80d.png)