目 录

摘要 Ⅰ

1 绪论 1

1.1 十五管还原炉舟皿产生和发展 1

1.2十五管还原炉舟皿的今天与明天 2

2 总体方案设计 4

2.1自动卸料单元的作用 4

2.2十五管还原炉舟皿自动卸料单元结构的选择 4

2.3设计技术参数: 7

2.4 自动卸料单元的组成及工作原理 7

2.5自动卸料单元和机身设计应注意的问题 8

2.6自动卸料单元和机身采用的配置形式 9

3 液压系统 11

3.1伸缩式液压缸 11

3.2液压缸的设计与计算 14

3.2.1液压缸的典型结构 14

3.2.2基本参数的确定 15

3.3 缸筒内径 16

3.3.1 自动卸料单元 夹紧力及驱动力的计算 16

3.3.2 液压缸设计与计算应注意的问题 21

3.4 密封装置的摩擦阻力 22

3.5 液压缸的排气装置 23

4 自动卸料单元和自动卸料单元的设计 24

4.1十五管还原炉舟皿的构成 24

4.2执行机构的确定 25

4.2.1弹簧的设计计算 25

4.2.2回转装置液压缸的计算 29

4.2.3 键的设计计算 30

4.2.4 轴承的设计计算 31

4.2.5轴的校核 32

4.2.6齿轮的设计 34

4.3自动卸料单元 和机身 39

4.3.1自动卸料单元惯性力的计算 39

4.3.2自动卸料单元和机身的作用 40

4.3.3自动卸料单元做升降运动的液压缸驱动力的计算 41

4.3.4合理布置作用力的位置和方向 42

结 论 45

谢 辞 46

参考文献 47

2 总体方案设计

2.1自动卸料单元 的作用

自动卸料单元件(简称自动卸料单元 或自动卸料单元)是十五管还原炉舟皿的主要执行部件。它的作用是支承腕部和自动卸料单元 (包括工件或工具),并带动它们在空间运动。

臀部运动的目的,一般是把自动卸料单元 送达空间运动范围内的任意点上。如要进一步改变自动卸料单元 在空间的方位,可再增加腕部的运动来实现。因此,自动卸料单元 如具有三个活动度就能基本满足上述要求。至于一般动作较简单的专用十五管还原炉舟皿自动卸料单元 的活动度可根据需要确定,一般少于三个。

从自动卸料单元 的受力情况看,它在工作中既直接承受着腕部、自动卸料单元 和工件的静、动载荷,而且自身运动又较多,故受力较复杂。

自动卸料单元 除了支承腕部和自动卸料单元 外,它们的一些传动机构或驱动装置等,有时也安装在自动卸料单元 。

机身是直接支承和传动自动卸料单元的部件。一般实现自动卸料单元 的升降、回转或俯仰等运动的驱动装置或传动件都安装在机身上,或者就直接构成机身的躯干与底座相连。因此,臀部的运动愈多,机身的结构和受力情况就愈复杂。机身既可以是固定式的,也可以是行走式的,即可沿地面或架空轨道运动。[3]

2.2十五管还原炉舟皿自动卸料单元 结构的选择

自动卸料单元 是十五管还原炉舟皿的主要执行部件,其作用是支承自动卸料单元 和腕部,并改变自动卸料单元 在空间的位置。十五管还原炉舟皿的自动卸料单元 一般具有2到3个自由度,即伸缩、回转、俯仰或升降;自动卸料单元 总重量较大,受力一般比较复杂,在运动时,直接承受腕部、自动卸料单元 和工件的静、动载荷,尤其高速运动时将产生较大的惯性力(或惯性力矩),引起冲击,影响定位准确性。自动卸料单元 一般与控制系统和驱动系统一起安装在机座上。设计自动卸料单元 时一般要注意以下要求:

1)刚度要大,常采用钢管作导向杆,用工字钢或槽钢做支撑板。

2)导向性要好,为防止自动卸料单元在直移运动中,沿运动轴线发生相对转动,或设置导向装置或设计方形、花键等形式的臂杆。

3)偏重力矩要小,所谓偏重力矩就是指臀部的重量对其支承回转轴所产生的静力矩。为提高十五管还原炉舟皿的运动速度,要尽量减小自动卸料单元 运动部分的重量,以减小偏重力矩和整个自动卸料单元对回转轴的转动惯量。

4)运动要平稳、定位精度要高,由于自动卸料单元 运动速度越高、重量越大,惯性力引起的定位前的冲击也就越大,运动既不平稳,定位精度度也不会高。故应尽量减小自动卸料单元 运动部分的重量,使结构紧凑、重量轻,同时要采取一定形式的缓冲措施。

十五管还原炉舟皿的自动卸料单元主要包括大自动卸料单元、支撑滚轮、小自动卸料单元升降油缸及手指伸缩用油缸等有关的构件,如传动机构、驱动装置、导向定位装置、支承连接件和位置检测元件等。此外还有与腕部(或自动卸料单元 )连接的有关构件及配管、线等。

按自动卸料单元的运动形式分,自动卸料单元有直线运动的如自动卸料单元的伸缩、升降及横向、纵向移动;有回转运动的,如自动卸料单元的左右回转,上下摆动(即俯仰);有复合运动的,如直线运动与回转运动的组合,两直线运动的组合,两回转运动的组合等。下面分别介绍自动卸料单元的运动机构。

1)自动卸料单元的直线运动机构

实现自动卸料单元的往复直线运动的机构形式较多,常见的有:活塞油(气)缸、活塞缸和齿轮齿条机构,丝杠螺母机构以及活塞缸和连杆机构等。为了防止自动卸料单元在进行伸缩(或升降)运动时绕轴线转动,保证手指的正确方向,并使活塞杆不受较大的弯曲力矩作用以增加自动卸料单元刚性,需采用适当的导向装置。目前常用的导向装置有单导向杆、双导向杆和四导向杆等。在自动卸料单元的伸缩运动中,油缸或气缸不能太长,可以采用齿轮齿条传动的增倍机构,使自动卸料单元移动的距离和速度按确定助比值增加。[4]

2)自动卸料单元俯仰运动机构

自动卸料单元俯仰运动一般采用活塞油(气)缸与连杆机构来实现,活塞缸位于自动卸料单元的下方,活塞杆和自动卸料单元用铰链连接,缸体采用尾部耳环或中部销铀等与立柱连接。

3)自动卸料单元回转与升降机构

自动卸料单元的回转与升降通常是通过立柱的运动机构来实现的,设计时可将升降与回转机构作为一个整体加以考虑,也可将有关部件组合而成。由单独的回转油缸和升降油缸组合而成的自动卸料单元回转升降机构,回转缸在升降缸的上部,回转缸缸体不转,其转抽与自动卸料单元相连,转动时带动自动卸料单元回转;升降是由活塞杆带动回转缸与自动卸料单元一起运动。升降缸是采用双作用活塞套式油缸,特别是导向杆布置在缸体之外,回转缸体兼作导向套。这样由助于提高结构刚性。

综合以上各种自动卸料单元 结构的优点,本设计上臂俯仰运动采用连杆机构来实现,下臂回转采用步进电机驱动来实现。

十五管还原炉舟皿自动卸料单元

news2026/2/11 8:57:25

本文来自互联网用户投稿,该文观点仅代表作者本人,不代表本站立场。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如若转载,请注明出处:http://www.coloradmin.cn/o/60362.html

如若内容造成侵权/违法违规/事实不符,请联系多彩编程网进行投诉反馈,一经查实,立即删除!相关文章

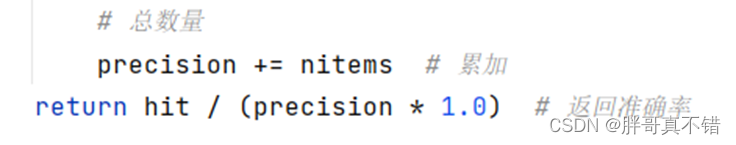

Python实现基于物品的协同过滤推荐算法构建电影推荐系统

说明:这是一个机器学习实战项目(附带数据代码文档视频讲解),如需数据代码文档视频讲解可以直接到文章最后获取。 1.项目背景 基于物品的协同过滤推荐(Item-based CF)的假设原理为:跟你喜欢的东西…

python的数据可视化

python画图1.使用pyecharts画图1.1 画地图1.1.1 画2D中国地图1.1.2 画2D世界地图1.1.3 画3D世界地图1.2 pyecharts的三种图片渲染工具1.2.1 snapshot_selenium1.2.2 snapshot_phantomjs1.2.3 snapshot_pyppeteer1.3 词云图1.3.1依据图片渲染出指定形状的词云图1.3.2渲染出指定大…

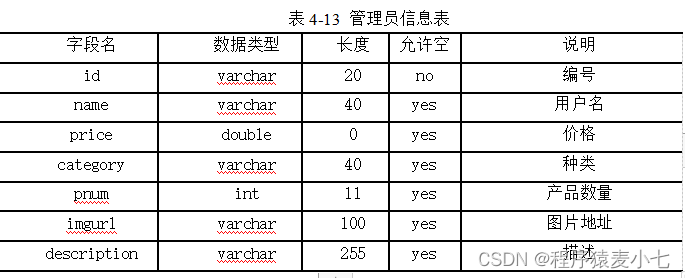

基于Android的学生信息管理App设计(Android studio开发)

目 录 一、 题目选择(题目、选题意义) 3 二、 设计目的 3 1、 初衷 3 2、 结合实际 3 3、 使用工具 3 三、 最终页面效果展示 4 1、 登陆界面 4 2、 主界面 5 3、 各个功能模块 6 四、 各部分设计 11 1、活动页面Activity布局文件 11 2、Activity的编程 …

基于JSP网上书城的设计与实现

项目描述

临近学期结束,还是毕业设计,你还在做java程序网络编程,期末作业,老师的作业要求觉得大了吗?不知道毕业设计该怎么办?网页功能的数量是否太多?没有合适的类型或系统?等等。这里根据疫情当下,你想解决的问…

Figma UI UX设计教程

Figma UI UX设计教程

使用 Figma 获得 UI 设计、用户界面、用户体验设计、UX 设计和网页设计方面的工作

课程英文名:Figma UI UX Design Essentials

此视频教程共10.0小时,中英双语字幕,画质清晰无水印,源码附件全 下载地址

课…

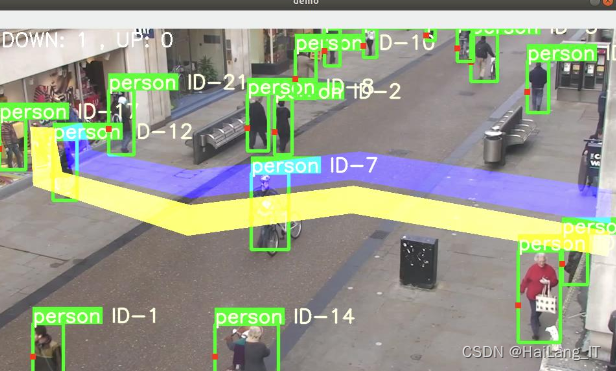

毕业设计-基于机器视觉的行人车辆跟踪出入双向检测计数

目录 前言

课题背景和意义

实现技术思路

实现效果图样例 前言 📅大四是整个大学期间最忙碌的时光,一边要忙着备考或实习为毕业后面临的就业升学做准备,一边要为毕业设计耗费大量精力。近几年各个学校要求的毕设项目越来越难,有不少课题是研究生级别难度的,对本科…

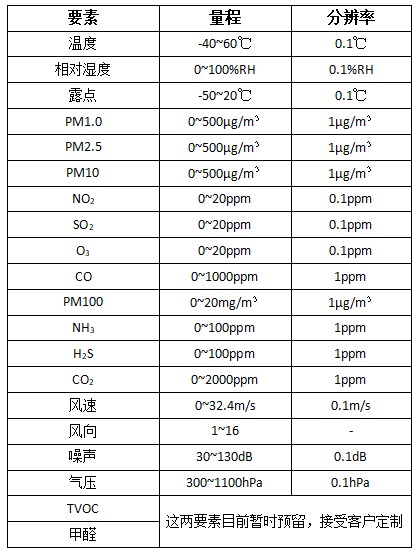

网格化微型空气质量站 浅谈工作原理

产品简介

网格化微型空气质量站是一种集数据采集、存储、传输和管理于一体的无人值守的环境监测系统,能全天候、连续、自动地监测环境,在提供PM10、PM2.5、 SO2、 NO2、CO、O3等参数数据的基础上,可扩展对VOCs、氯气、硫化氢、氨气等多种特征…

[附源码]Python计算机毕业设计Django勤工俭学管理小程序

项目运行 环境配置: Pychram社区版 python3.7.7 Mysql5.7 HBuilderXlist pipNavicat11Djangonodejs。

项目技术: django python Vue 等等组成,B/S模式 pychram管理等等。

环境需要 1.运行环境:最好是python3.7.7,…

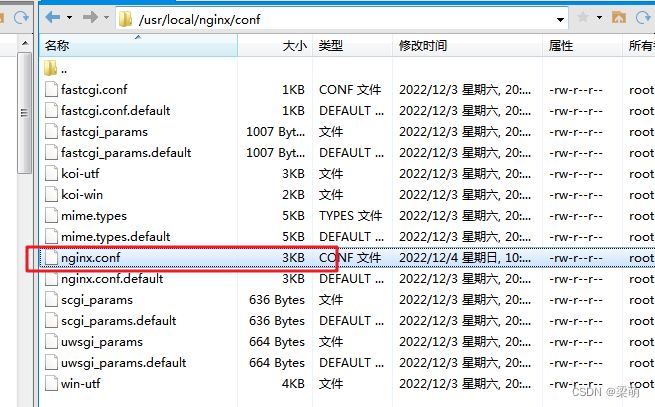

Nginx的常用命令和配置文件

常用命令

1.查看 nginx版本号

在/usr/local/nginx/sbin 目录下执行 ./nginx -v 2.启动命令

在/usr/local/nginx/sbin 目录下执行 ./nginx 3.关闭命令

在/usr/local/nginx/sbin 目录下执行 ./nginx -s stop 4.重新加载命令

在/usr/local/nginx/sbin 目录下执行 ./nginx …

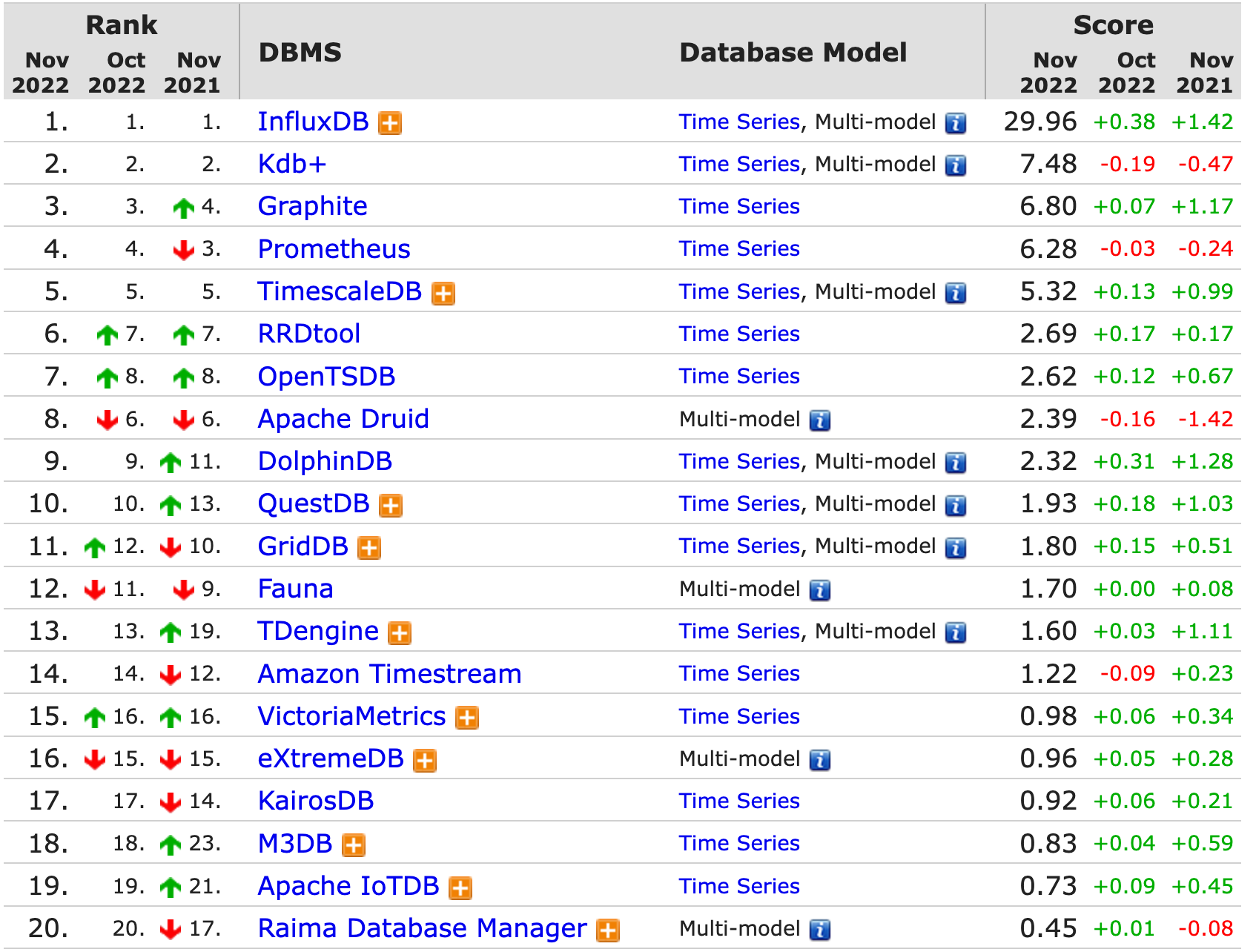

主流时序数据库分析及选型

目录一、当前主流的时序数据库二、主流时序数据库分析1、[Influxdb](https://docs.influxdata.com/influxdb)2、[Timescale](https://docs.timescale.com/)3、[Apache Druid](https://druid.apache.org/docs/latest/design/index.html)4、[Kdb](https://code.kx.com/home/)5、[…

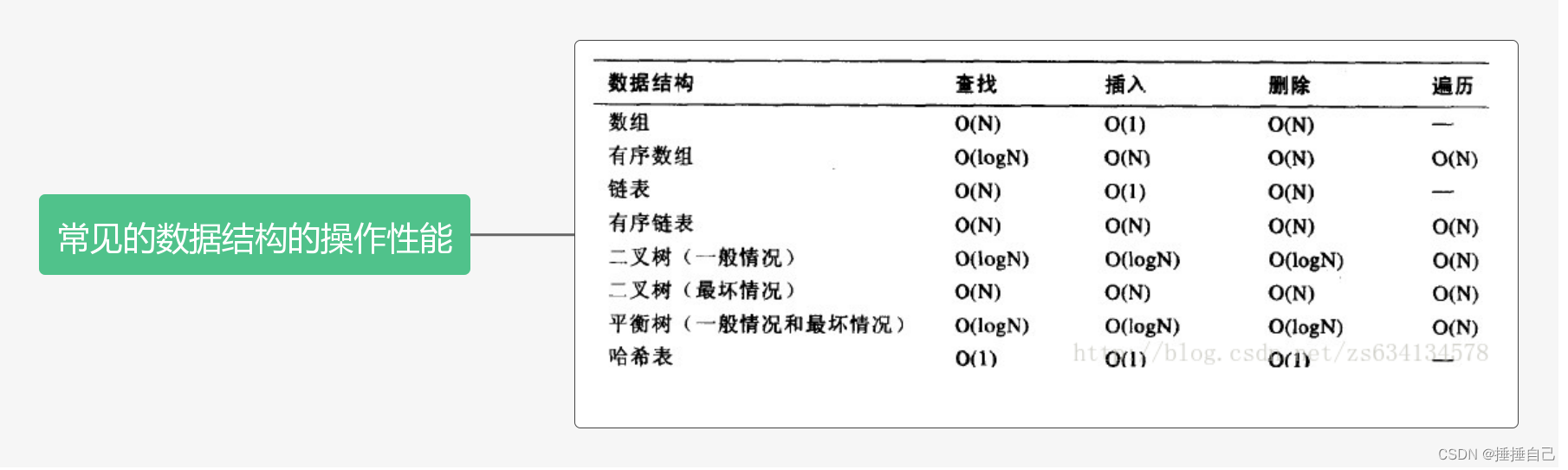

牛客网基础知识强化巩固-周结04

链表强化训练 2022-11-28 打卡

知识点总结 磁盘字节和比特的问题 文件分配表FAT是管理磁盘空间的一种数据结构,用在以链接方式存储文件的系统中记录磁盘分配和跟踪空白磁盘块。整个磁盘仅设一张FAT表,其结构如下图所示。如果文件块号为2,查找…

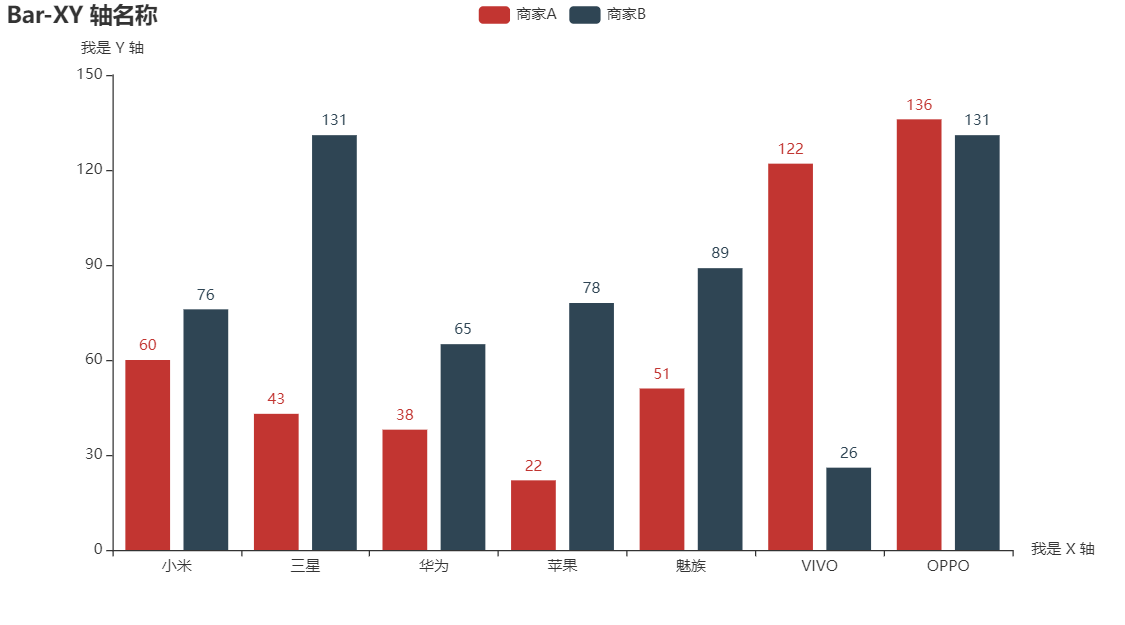

使用 Echarts 插件实现柱状图功能

目录前言:什么是 Echarts 插件柱状图成品展示步骤:柱状图代码:总结:前言:

大家都知道,一般情况下,想要使用前端设置一个 柱状图 需要使用 canvas 画布进行编写,不仅代码多ÿ…

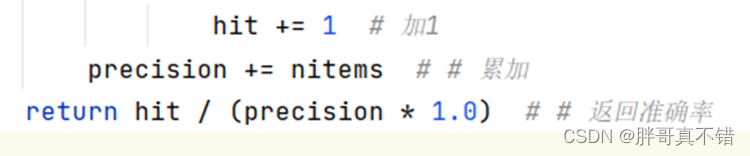

Python实现基于用户的协同过滤推荐算法构建电影推荐系统

说明:这是一个机器学习实战项目(附带数据代码文档视频讲解),如需数据代码文档视频讲解可以直接到文章最后获取。 1.项目背景 基于用户的协同过滤推荐(User-based CF)的原理假设:跟你喜好相似的人…

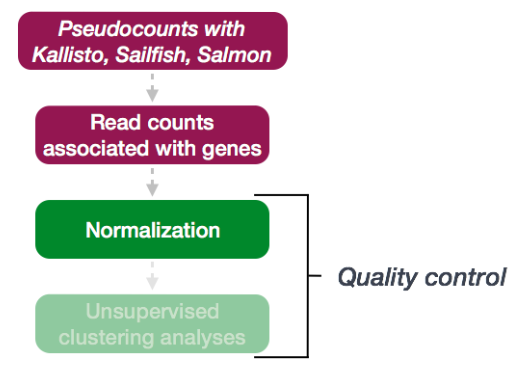

RNA-seq 详细教程:搞定count归一化(5)

学习目标 了解如何在归一化过程中列出不同的 uninteresting factors(无关因素)了解常用的归一化方法,已经如何使用了解如何创建 DESeqDataSet 对象及其结构了解如何使用 DESeq2 进行归一化1. 归一化 差异表达分析工作流程的第一步是计数归一化,这是对样本…

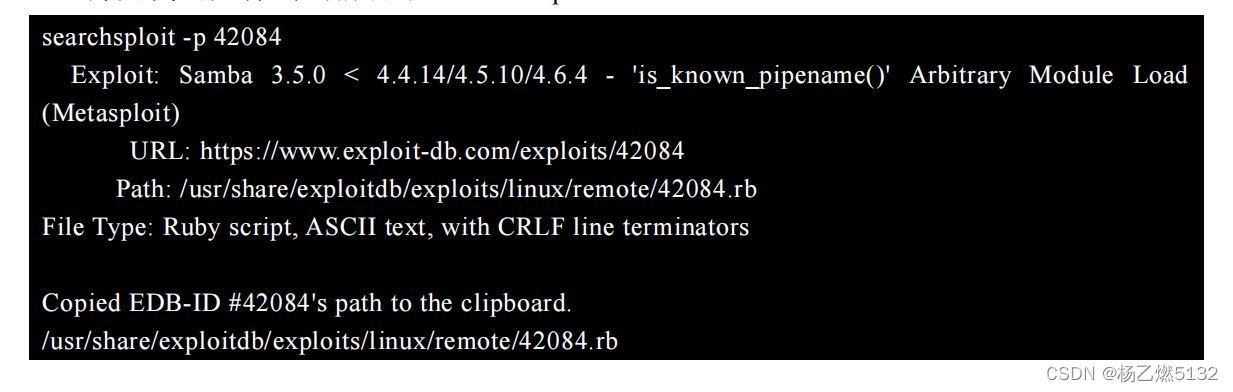

exploit-db图文教程

一、ExploitDB 简介 ExploitDB 是一个面向全世界黑客的漏洞提交平台,该平台会公布最新漏洞的相关情况,这些可以帮助企业改善公司的安全状况,同时也以帮助安全研究者和渗透测试工程师更好的进行安全测试工作。Exploit-DB 提供一整套庞大的归档…

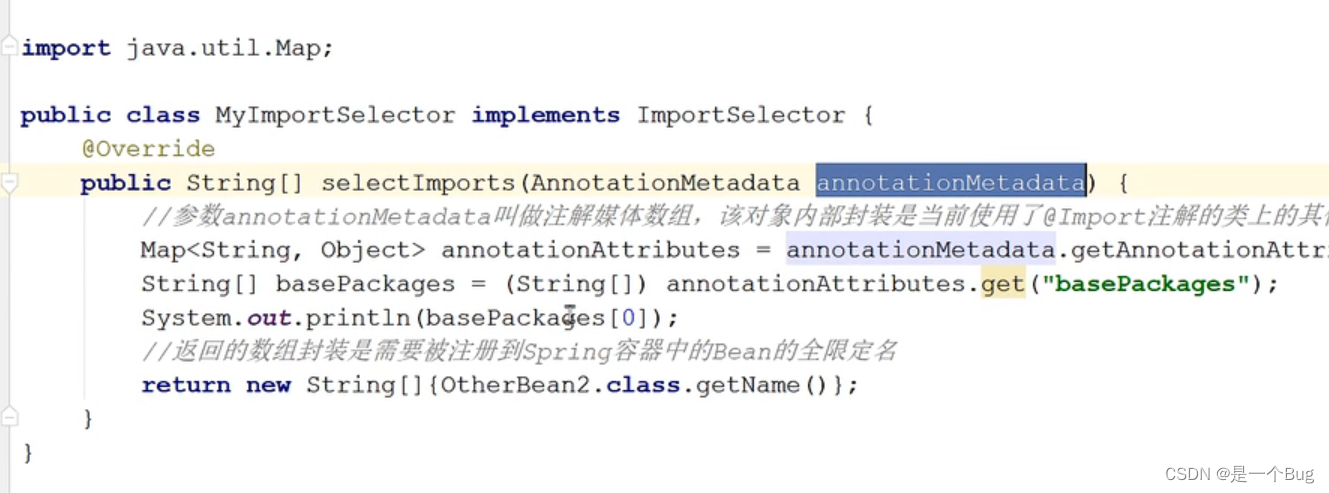

Spring框架(十):Spring注解开发配置MyBatis框架等第三方框架

Spring注解开发配置MyBatis框架等第三方框架引子注解配置MyBatis注解整合Mapper的原理Import注解整合第三方框架引子

痛定思痛,主要问题出现在自己雀氏不熟悉框架底层、一些面试题,以及sql的一些情况淡忘了。 本章节的开始是对于过去的重新回顾…

IDEA常用插件(持续更新中......)

再使用idea办公后,会发现安装一些插件,对我们来说会事半功倍。同时也会让同事也开始情不自禁的嘚瑟了。

1.Free Mybatis plugin

mybatis和mybatis-plus基本上是目前最主流的ORM框架了,相比于Hibernate更加灵活,性能也更好。所以…

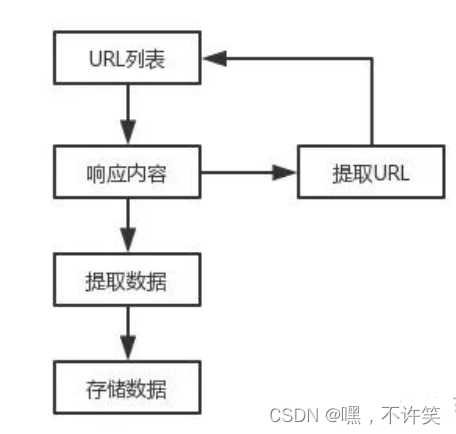

爬虫入门——1、基本概念

1、爬虫是什么

网络爬虫(又称网络机器人),是一种按照一定的规则,自动地抓取网络信息的程序或者脚本。 通俗地讲,我们把互联网比作一张大蜘蛛网,每个站点资源比作蜘蛛网上的一个结点,爬虫就像一…

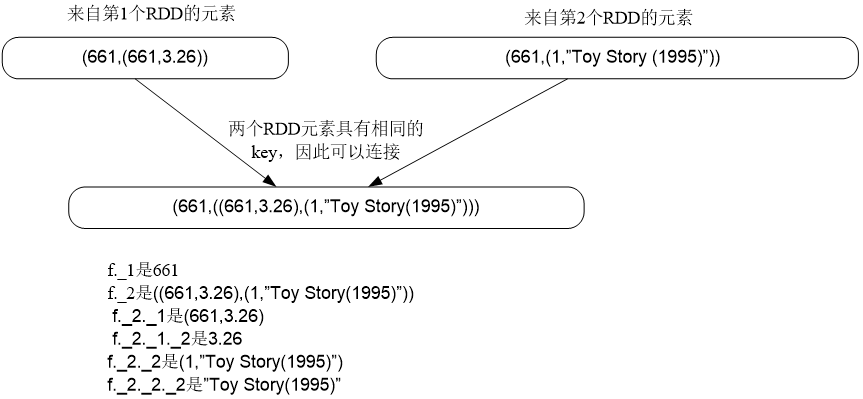

【spark】第二章——SparkCore之运行架构及核心编程

文章目录1. Spark 运行架构1.1 1 运行架构1.2 核心组件1.2.1 Driver1.2.2 Executor1.2.3 Master & Worker1.2.4 ApplicationMaster1.3 核心概念1.3.1 Executor 与 Core1.3.2 并行度(Parallelism)1.3.3 有向无环图(DAG)1.4 提交…

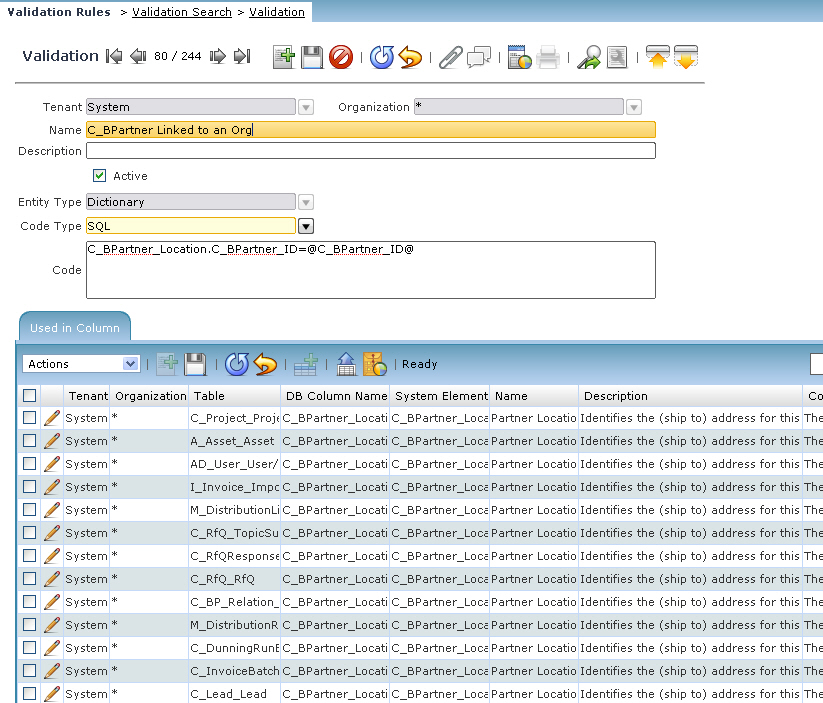

Compiere的应用字典介绍

模型驱动架构介绍 本章介绍了Compiere的模型驱动架构和Compiere的数据字典功能。 在大多数应用程序中,开发人员必须设计代码并测试每个屏幕。这可能是非常耗时的,并导致整个应用程序在外观和感觉以及功能方面的不一致。 这也会使用户难以学习像ERP这样复…

![[附源码]Python计算机毕业设计Django勤工俭学管理小程序](https://img-blog.csdnimg.cn/a98fb6e356794bada2942059b852ba57.png)