基于5G+机器视觉的芯片检测解决方案

背景

机器视觉的价值体现在它能为工业生产带来产量的增加和产品质量的提升,并同时降低生产成本,推动了工业生产的快速发展,使工业生产企业真正从中受益。为了进一步压缩生产成本,工业控制的产品形态朝着多样化、多元化方向发展,视觉处理与运动控制一体化是整个行业发展趋势,由一台边缘控制器集成视觉控制和运动控制算法。

在半导体器件芯片封装领域,目前技术已趋于成熟,芯片封装前需处理芯片制造过程中产生的缺陷,现有的解决办法是人工抽检,剔除有缺陷的芯片。人工抽检存在漏检,而且耗时长、劳动强度大、误检率高等缺点,已无法适应生产的需求。通过机器视觉检测技术对产品进行检测分析处理,同时基于现场实时检测技术检验产品是否符合质量要求,对保障产品质量,提高产品合格率起到了关键作用。

芯片检测痛点

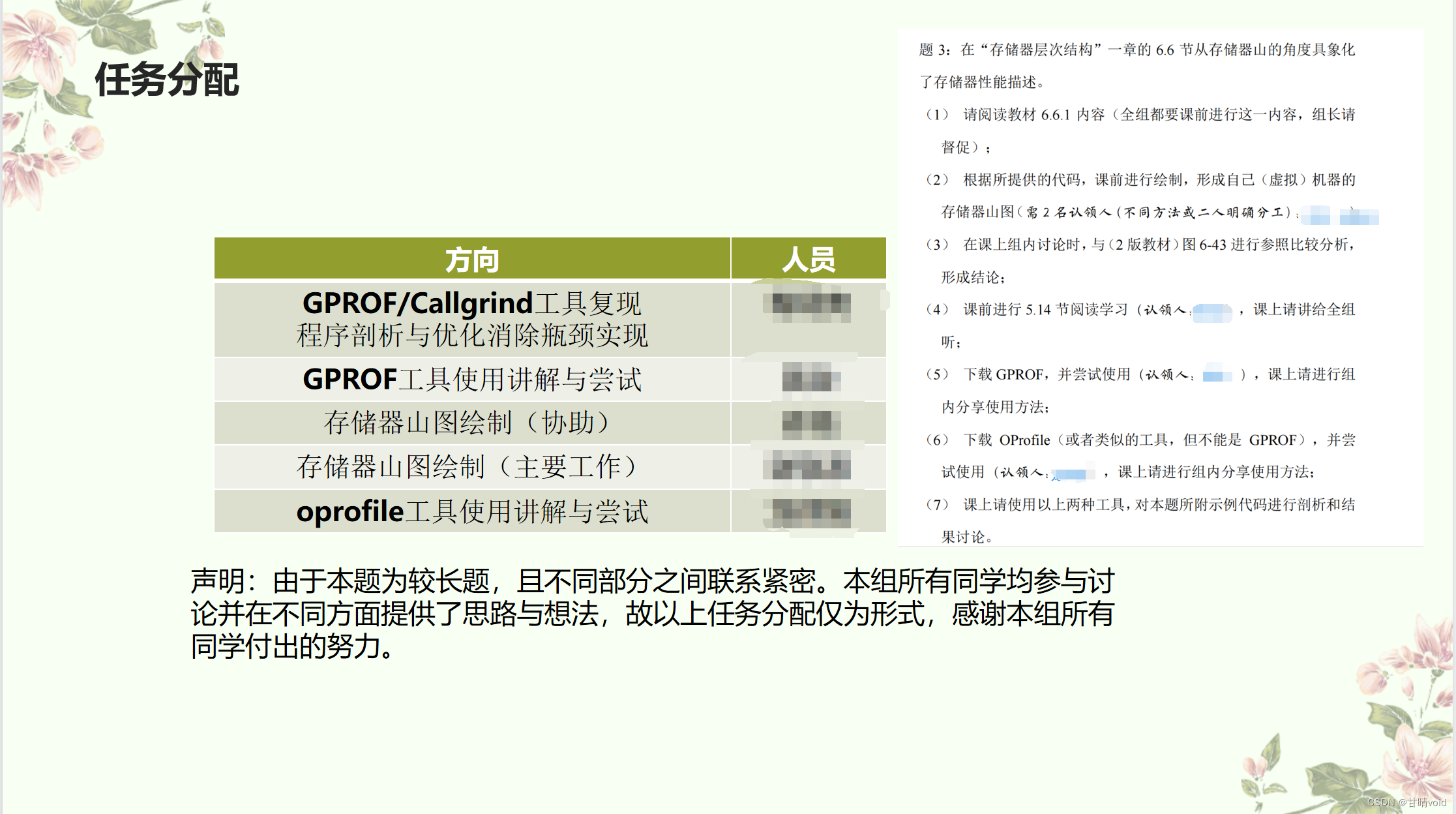

芯片封装技术的基本工艺流程,包括硅片切割、芯片贴装(装片工段)、芯片互联(打线工段)、封装成型、切筋成型、喷锡打码等工序。常见芯片检测痛点如下:

1、装片工段未配备自动检测设备,芯片质量依靠人工判断,人工采用单批次产品首件检查、定时抽检、定时巡检等手段效率较低、准确率低。

2、打线工段设备配备有工业相机,设备可以存储图片,由于每天生产芯片数量庞大,设备无法存储如此庞大的数据,设备无图片分析算法,产品工艺与设备问题导致的质量问题无法准确预知。

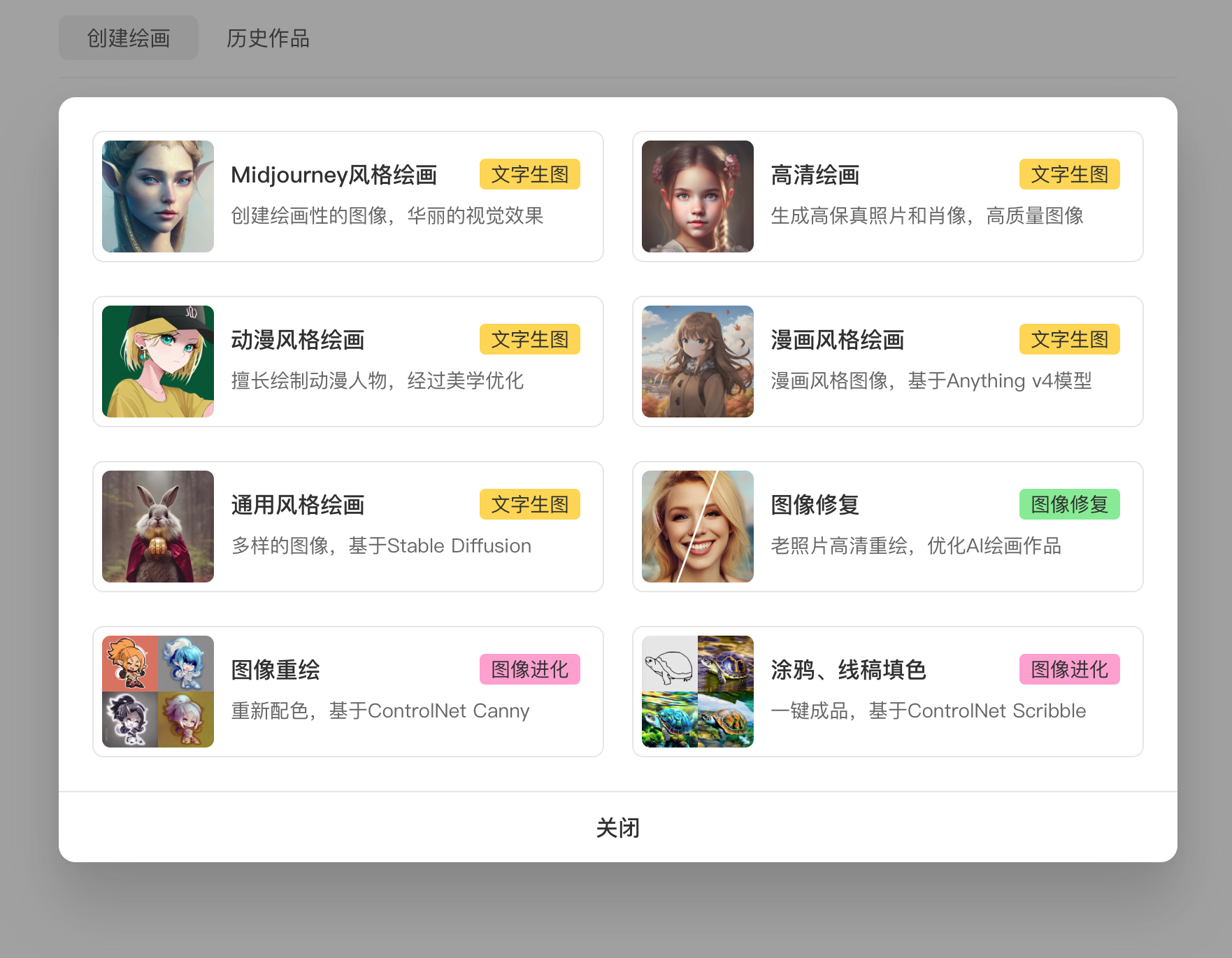

科东软件提供的解决方案

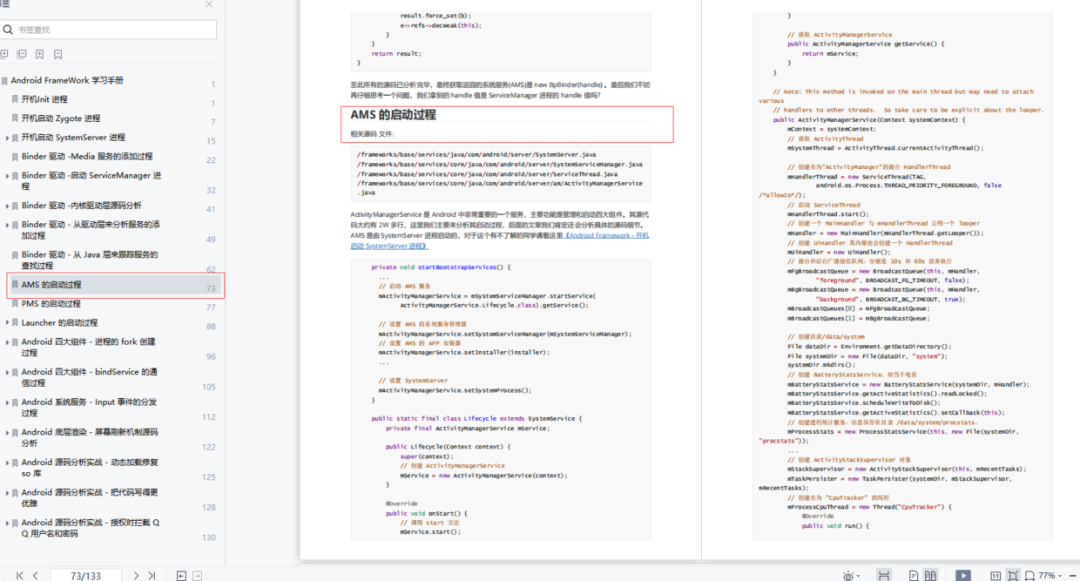

(1)通过5G将工业相机图像数据实时上传至MEC上进行计算分析,芯片缺陷的大数据分析通过图像预处理方法、图像阈值分割方法、图像轮廓提取方法、图像分类识别算法识别出芯片缺陷种类、数量,将结果反馈至产线及面板显示器,实现芯片不良品的自动检测,以及通过数据可完成工艺改善分析等。

(2)通过5G边缘控制器与装片机、焊线机的稳定通信,边缘计算层通过软件定义控制的5G边缘控制器实现一台设备代替多个PLC/DCS;

注:图中的两台边缘通用控制器实际为同一台设备,为说明数据流向分开展示。

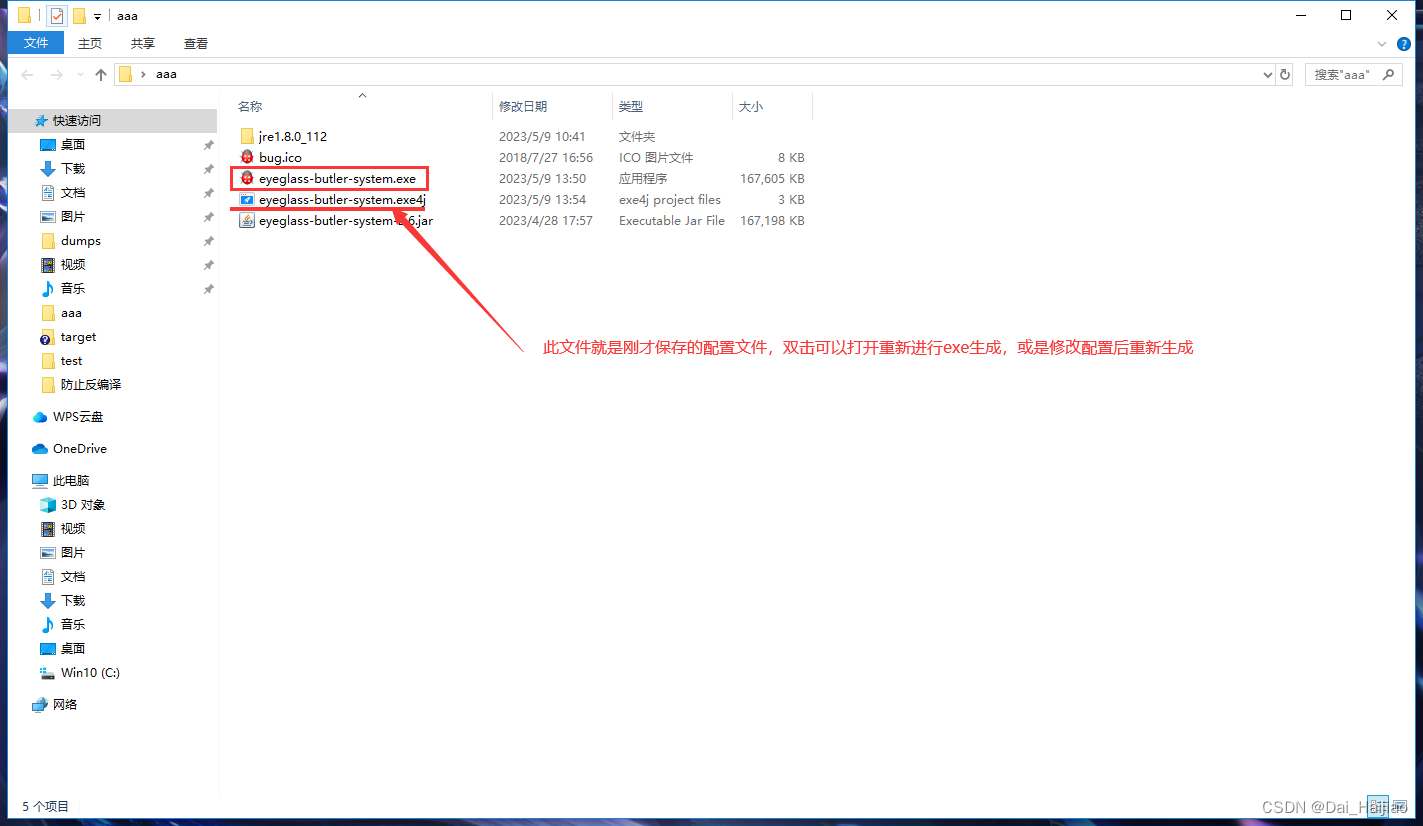

装片段架构图

焊线段架构图

控制器内的操作系统架构图

方案价值

- 装片段,视觉替代人工肉眼处理,解决效率低下、缺陷难回溯、缺陷检测率受人员状态影响等问题。

- 焊线段,数据通过前端5G边缘控制器完成数据采集与预处理,同时通过5G上传云端进行缺陷工艺分析,为工艺改善提高芯片良品率提供数据依据。

- 一台边缘控制器融合机器人控制器+

机器视觉控制器,降低整体设备成本。机器视觉、智能控制一体化部署,降低部署周期。视觉分析与实时控制快速数据交互,提高控制灵敏度和控制精度。

方案适用场景

- 芯片缺陷检测、刀片检测、划痕检测、二维码识别、分拣系统等。