目录

一、历史

二、基本原理

三、电路组成

3.1 控制电路

3.2 电源电路

3.3 电磁线圈及驱动电路

3.4 传感器电路

3.5 散热-风扇

四、电磁炉的核心部件

五、电磁炉特点

5.1 加热速度快

5.2 热效率高

5.3 加热的均匀性

六、国内电磁炉市场

参考资料

一、历史

电磁炉也称电磁灶,德国于1957年研制的第一台家用电磁灶。

二十世纪七十年代,高频电磁炉在美国出现。

二、基本原理

电磁炉基于电磁感应原理(法拉第电磁感现象应于1831年发现)的方式加热。在电磁炉内部,由整流电路将 50Hz 的交流电压变成直流电压,直流电压再转换成频率为 20-40KHz 的高频电压,高速变化的电流通过线圈会产生高速变化的磁场,当磁场内的磁力线通过金属器皿的底部时,会在器皿底部金属体内产生无数的小涡流,涡流作用于锅底上的铁原子使其高速无规则运动,原子之间进而相互碰撞产生大量热量,使金属器皿本身高速发热,然后再加热器皿内的食物。此外,电磁炉的表面为玻璃陶瓷表面,它是绝缘材料,因此加热过程中只会加热金属器具和其内部的食物或液体,而不会加热周围的空气或表面。

P=I^2*R 其中的R取决于导体的电阻率和趋肤效应

趋肤效应:当直流电流流经导体横截面时,导体横截面上的电流密度是均匀分布的,然后当交变电流流经导体横截面时,其电流密度不均匀,其最大电流密度表现在导体表面,从导体表面到中心,该电流密度逐渐减小。

三、电路组成

3.1 控制电路

控制电路主要包括控制面板、微处理器、触摸按键模块等。控制电路的作用是接收用户的输入信号,并通过微处理器对电磁炉进行控制,以便实现不同的加热模式、功率等级、时间控制等功能。

不同的加热模式:通过单片机输出不同占空比的PWM实现。

3.2 电源电路

电源电路主要由变压器、整流滤波电路、储能电路、电容器等组成。

变压器:实现220v交流电转换为低压交流电,低压交流电整流成直流电压供IGBT器件(15V)、控制面板等单片机电路(5V)、风扇供电(12v/18V)使用

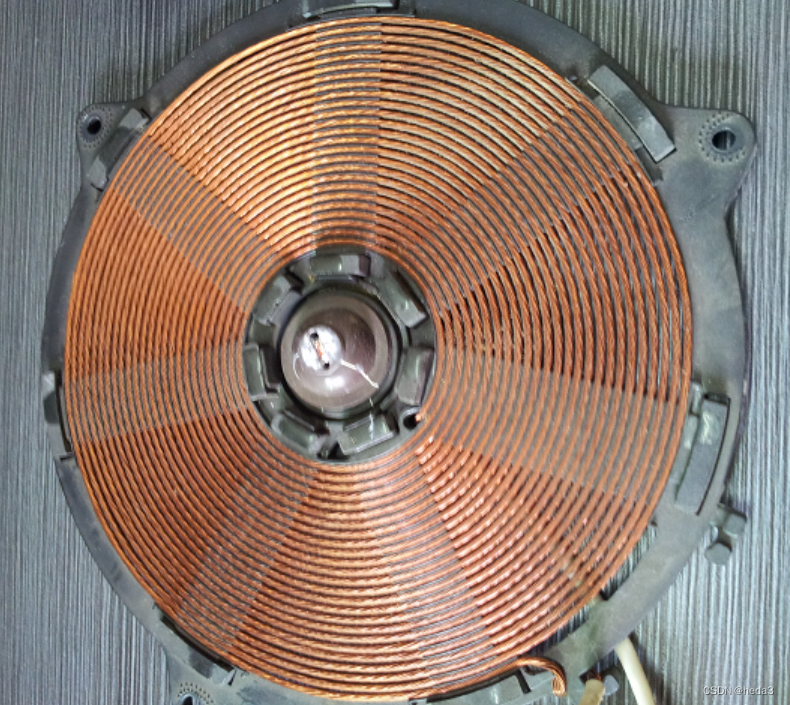

3.3 电磁线圈及驱动电路

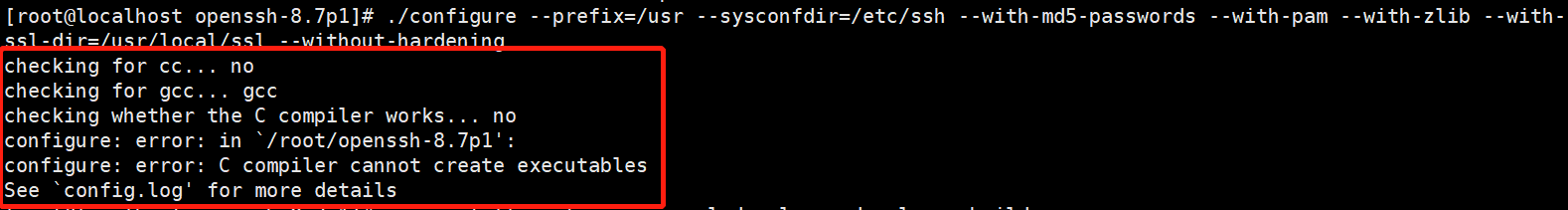

电磁线圈驱动电路由谐振电路、电流控制模块、IGBT等组成。

50Hz的市电整流为直流电,再将直流电逆变为20-40KHz的交流电,该交流电用于产生高频磁场,激励电磁线圈形成高频感应电流,从而加热锅底。

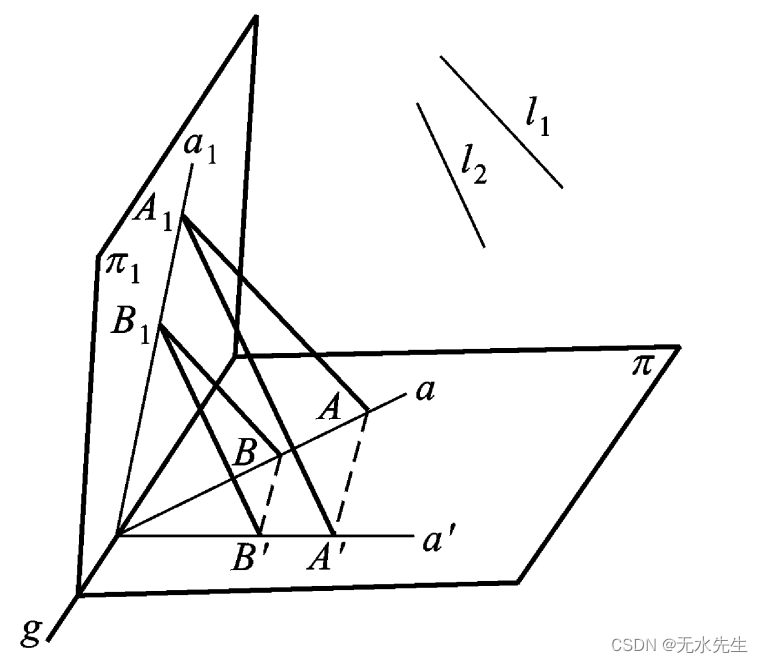

图 谐振变换的等效电路 RL和Lr等效为锅具(加热圆盘和锅具构成空心变压器)

3.4 传感器电路

传感器电路主要由温度传感器、电流传感器、震动传感器等组成。其通过收集并反馈电磁炉内部的工作状态(如温度、电流、锅底接触情况等)给控制电路,以便进行相应的修正和控制。

例如:

锅底温度监测电路:热敏电阻一般采用负温度系数材料,安装在线盘上,紧贴陶瓷表面。

IGBT温度监测电路

3.5 散热-风扇

风扇是给电磁炉内散热的部件

欠压检测(例如小于200V)

过压检测(例如大于250V)

负载电流检测(例如大于10A)

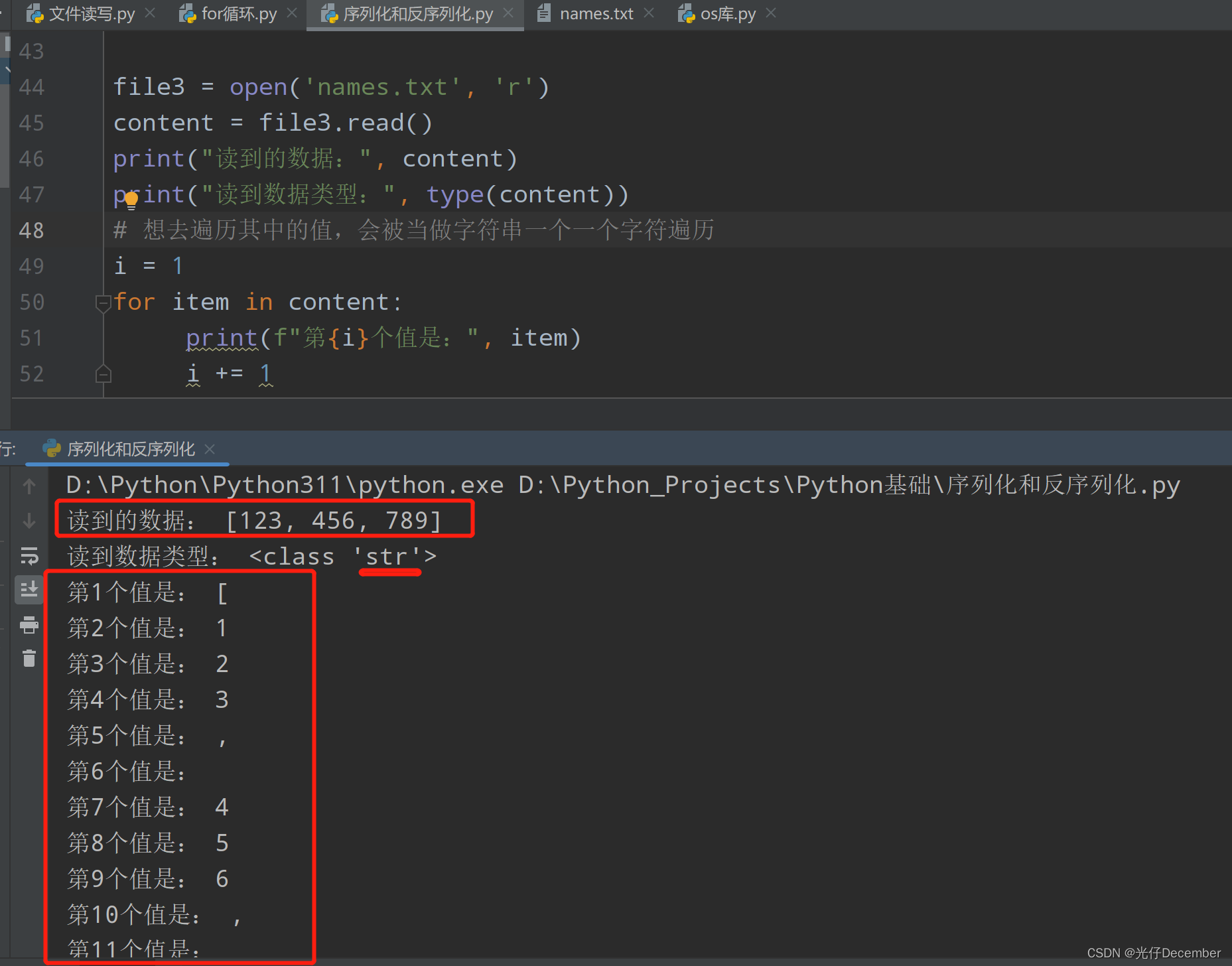

IGBT传感器/锅底传感器失效(采集电压为0)

四、电磁炉的核心部件

功率开关管IGBT和内部线圈盘。

当电磁炉长时间工作会导致IGBT和内部线性圆盘温度过高,当超过一定温度时(例如IGBT温度大于80摄氏度),会触发报警并断电保护,当(例如IGBT温度低于60摄氏度)温度低于一定温度时重新开始工作。

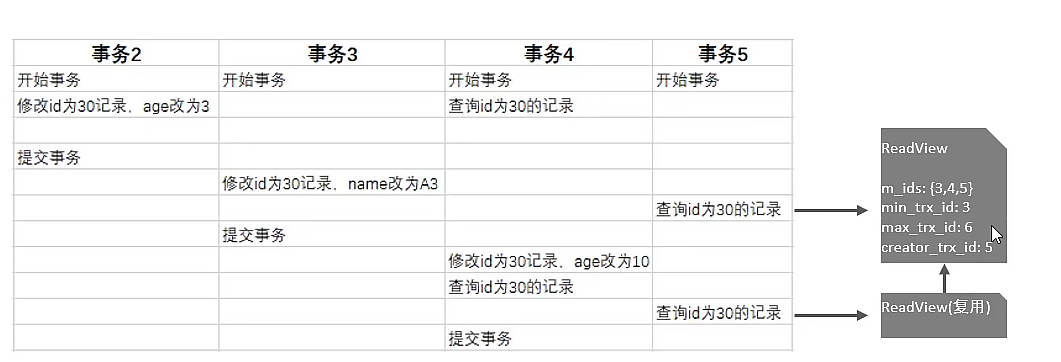

如何实现恒功率控制?

获得实际输出功率大小,预设功率大小,动态调节PWM,干扰因素:市电电压波动和不同锅具

电磁炉如何实现无锅检测?

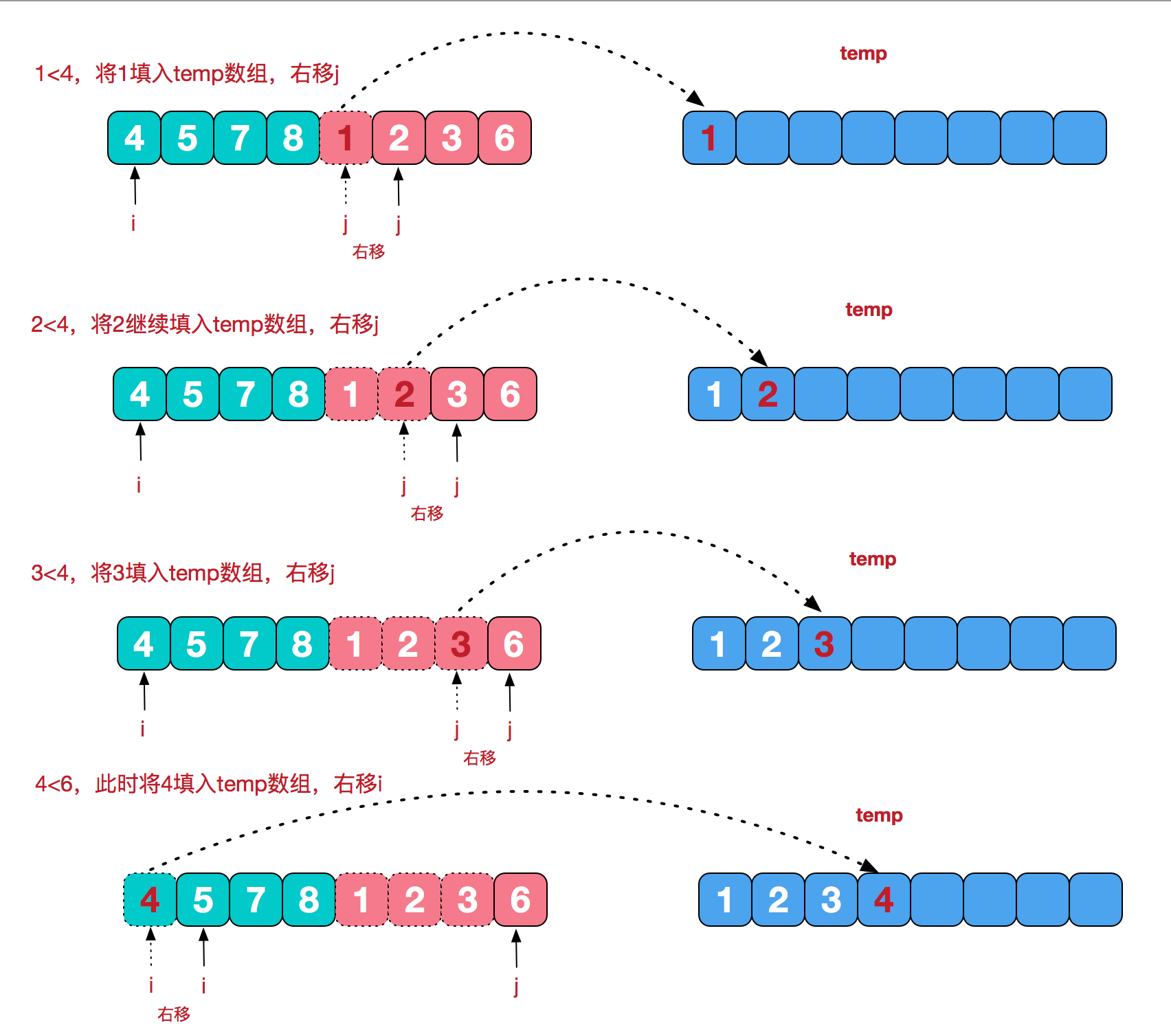

开机时检锅,关掉控制线,并在隔500ms发送一组脉冲,该脉冲从另一通路进入IGBT电路,使得IGBT进入导通和截止状态使得谐振电路发生振荡,电路输出返回脉冲,单片机依据检测的脉冲数来判断是否有锅具存在,当存在锅具(阻尼振荡)时检测到的脉冲数少。无锅具(自由振荡)时检测到的脉冲数多。

五、电磁炉特点

5.1 加热速度快

电磁炉让锅底温度上升到 300℃以上只需要 15s,远超传统灶

具的速度

5.2 热效率高

电磁炉 1600W-2000W功率 热效率为90%以上

燃气灶/电炉 热效率小于60%

5.3 加热的均匀性

因线圈的构造而不同

图1 双线圈方式

图2 线圈方式

六、国内电磁炉市场

美的、苏泊尔、九阳等占据较大市场份额。

技术发展趋势:

1)商用电磁炉:要求功率大、快速加热

2)双头电磁灶,即是一个电磁炉上有两个加热区域,可单独工作或同时工作,难点是互相干扰问题

3)电磁热水器

通过磁加热,实现电和水隔离

4)能加热铝和铜等非铁磁质锅具

目前的20-50KHz的电磁感应加热技术不能加热该低电阻率的锅具。

某品牌A电磁炉参数

某品牌B电磁炉参数:

某品牌C电磁炉参数:

参考资料

[1] 感应加热电磁炉加热均匀性研究

[2] 电磁感应加热控制系统的设计与实现

[3] 志高空调家电文档

[4] 多负载电磁炉锅具检测与功率控制研究