在加工装配的成批生产类型企业里,由于零件多种多样,工艺路线、加工方法和技术装备千差万别,因而,产品有多种流转方式。一般来说,零件在各道工序间的移动方式主要有顺序移动、平行移动和平行顺序(平顺)移动三种方式。

假设某客户订单产品,批量为4件,需经过4道工序加工,各工序单件时间分别为 t 1 t_1 t1=10min, t 2 t_2 t2=5min, t 3 t_3 t3=15min, t 4 t_4 t4=10min,不考虑工序间的运输时间和准备时间。下面将计算生产该批产品在不同移动方式下的加工周期。

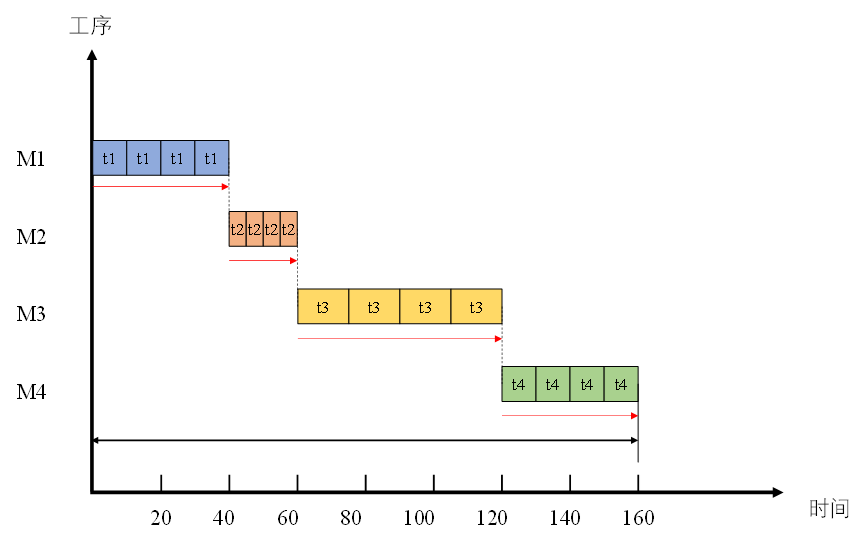

(1) 顺序移动方式

顺序移动是指一批零件在上道工序全部完工后以后,整批转送到下道工序继续加工,如下图所示。

易知,顺序移动方式下一批零件的加工周期,等于该批零件在全部工序上加工时间的总和,即:

T 顺 = n ∑ i = 1 m t i (1) T_{顺}= n\sum\limits_{i = 1}^m {{t_i}} \tag{1} T顺=ni=1∑mti(1)

式中:

T 顺 T_{顺} T顺:一批零件顺序移动方式下的加工周期;

n n n:零件批量;

t i t_i ti :零件在第 i i i道工序上的单件工时;

m m m:零件加工的工序数;

对于上述案例,将数据代入公式(1)可得:

T 顺 = n ∑ i = 1 m t i = 4 × ( 10 + 5 + 15 + 10 ) min = 160 min T_{顺}= n\sum\limits_{i = 1}^m {{t_i}} = 4 \times \left( {10 + 5 + 15 + 10} \right)\min = 160\min T顺=ni=1∑mti=4×(10+5+15+10)min=160min

在顺序移动方式下,由于零件在各工序间都是整批移动,所以组织工作比较简单;零件集中加工,集中运输,减少了设备调整时间和运输工作量;在加工期间各工序的设备不停转,设备工效高。但大多数产品有等待加工和等待运输的现象,生产周期长;资金周转慢,经济效益较差。通常适用于批量小、单件工序时间短、工序(工作地)之间的距离较长的情况。

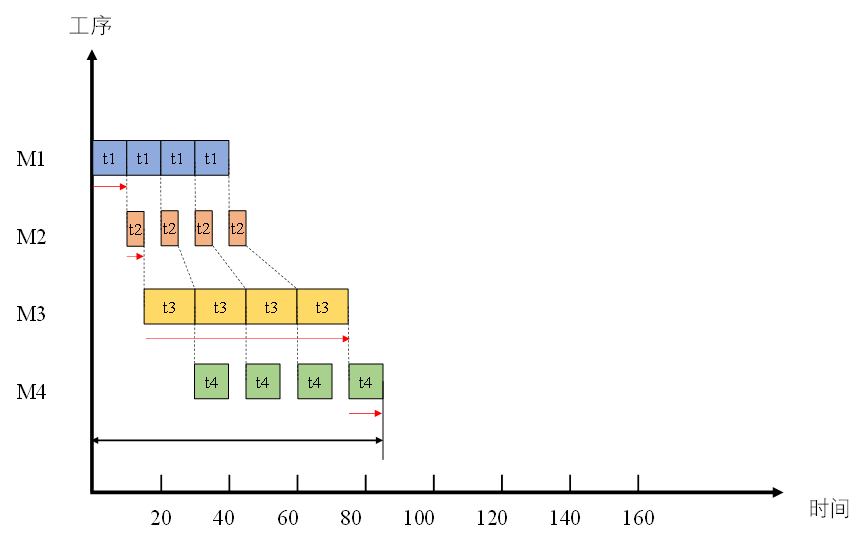

(2) 平行移动方式

平行移动方式是指一批在制品,在上道工序加工完一个零件以后,立即转入下道工序加工,而无需等待整批加工完后才向下道工序移动的一种组织生产方式,一批零件可同时在不同的工序上平行加工,所以称为平行移动(或流水移动),如下图所示。

从上图可以看出,零件最长加工路径由单件工时最长的工序的总工时和其他工序的单件工时构成(红色箭头部分),因此平行移动方式的加工周期计算公式如下:

T

平

=

∑

i

=

1

,

i

≠

i

max

m

t

i

+

n

t

max

=

∑

i

=

1

m

t

i

+

(

n

−

1

)

t

max

(2)

T_{平}= \sum\limits_{i = 1,i \ne {i_{\max }}}^m {{t_i}} + n{t_{\max }} = \sum\limits_{i = 1}^m {{t_i}} + \left( {n - 1} \right){t_{\max }}\tag{2}

T平=i=1,i=imax∑mti+ntmax=i=1∑mti+(n−1)tmax(2)

式中:

T 平 T_{平} T平:批零件平行移动方式下的加工周期;

T m a x T_{max} Tmax:各道工序中工时最长工序的单件加工时间;

i m a x i_{max} imax:单件加工时间最长的工序索引。

对于上述案例,将数据代入公式(2)可得:

T 平 = ∑ i = 1 m t i + ( n − 1 ) t max = ( 10 + 5 + 15 + 10 ) min + ( 4 − 1 ) × 15 min = 85 min T_{平} = \sum\limits_{i = 1}^m {{t_i}} + \left( {n - 1} \right){t_{\max }} = \left( {10 + 5 + 15 + 10} \right)\min + \left( {4 - 1} \right) \times 15\min = 85\min T平=i=1∑mti+(n−1)tmax=(10+5+15+10)min+(4−1)×15min=85min

在平行移动方式下,由于工序间的等待减少到最低限度,所以它的加工周期最短,工序间的在制品储备也大大减少,流动资金占用也就减少。但是当前后工序的加工时间不相等时,如后道工序时间小于前道工序时间,后道工序在每个零件加工完毕后,都会发生设备和工人的停歇,而这种停歇时间又比较短,难以充分利用;如果前道工序的加工时间小于后道工序的时间时,则会出现零件等待加工的现象。且会因频繁地搬运和切换,造成搬运成本和换型成本的增加。通常适用于各工序的单件时间基本相等,且工序(作业地)之间的距离较短的情况。

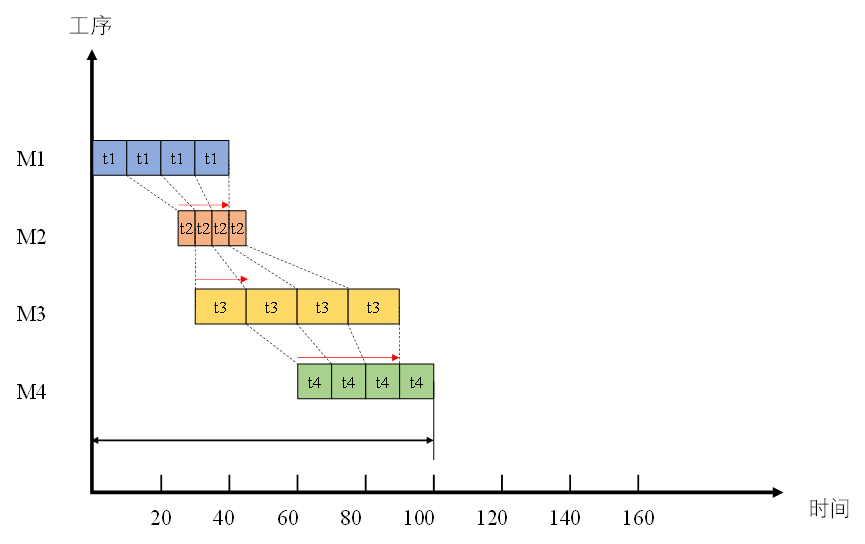

(3) 平顺移动方式

平行顺序移动方式是把顺序移动方式和平行移动方式综合运用的方式,即一批零件或产品,既保持每道工序的平行性,又保持连续性的作业移动方式。在整批零件尚未全部完成前道工序的加工时,就先将其中部分已经完成的零件转入下道工序加工。向后道工序转送零件的提前时间,以能维持后道工序对该批次零件的连续加工为准,如下图所示。

在平行顺序移动方式下,因长短工序的次序不同,有两种不同安排方法:

(1)当前道工序的加工时间小于或等于后道工序的加工时间时,加工完毕的每一个零件应及时转入后道工序加工,即按平行方式逐件转移。

(2)当前道工序的加工时间大于后道工序的加工时间时,则前道工序上完工的零件,并不立即转移到后道工序去加工,而是等待到足以保证后道工序能连续加工的时刻,才将完工的零件全部转移到后道工序,这样可以避免后道工序出现间断性的设备停歇时间,并把分散的停歇时间集中起来加以利用。

平行顺序移动方式的加工周期,可用顺序移动方式下的加工周期减去各重合部分(图中红色箭头所示)的时间求得。当前道工序的加工时间( t 前 t_{前} t前)小于后道工序的加工时间( t 后 t_{后} t后 )时,该批零件在两道工序上加工时间的重合部分为 ( n − 1 ) t 前 (n-1)t_{前} (n−1)t前 ;当前道工序的加工时间大于后道工序的加工时间时,该批零件在两道工序上加工时间的重合部分为 ( n − 1 ) t 后 (n-1)t_{后} (n−1)t后;当前后工序加工时间相等时,该批零件在两道工序上加工时间的重合部分为 ( n − 1 ) t 前 (n-1)t_{前} (n−1)t前或 ( n − 1 ) t 后 (n-1)t_{后} (n−1)t后。在上述各情况下, t 前 t_{前} t前、 t 后 t_{后} t后都是较短工时工序,所以可统一用 ( n − 1 ) t 短 (n-1)t_{短} (n−1)t短表示。

在平行顺序移动方式下,一批零件的加工周期可用下式计算:

T

平顺

=

n

∑

i

=

1

m

t

i

−

(

n

−

1

)

∑

i

=

1

m

−

1

t

短

(3)

T_{平顺} = n\sum\limits_{i = 1}^m {{t_i}} - \left( {n - 1} \right)\sum\limits_{i = 1}^{m - 1} t_{短} \tag{3}

T平顺=ni=1∑mti−(n−1)i=1∑m−1t短(3)

式中:

T 平顺 T_{平顺} T平顺:批零件平行顺序移动方式下的加工周期;

t 短 t_{短} t短:相邻两道工序中较短的单件工时。

对于上述案例,将数据代入公式可得:

T

平顺

=

n

∑

i

=

1

m

t

i

−

(

n

−

1

)

∑

i

=

1

m

−

1

t

短

=

4

×

(

10

+

5

+

15

+

10

)

min

−

(

4

−

1

)

×

(

5

+

5

+

10

)

min

=

100

min

\begin{array}{l} T_{平顺} = n\sum\limits_{i = 1}^m {{t_i}} - \left( {n - 1} \right)\sum\limits_{i = 1}^{m - 1} t_{短} \\ = 4 \times \left( {10 + 5 + 15 + 10} \right)\min - \left( {4 - 1} \right) \times \left( {5 + 5 + 10} \right)\min = 100\min \end{array}

T平顺=ni=1∑mti−(n−1)i=1∑m−1t短=4×(10+5+15+10)min−(4−1)×(5+5+10)min=100min

平行顺序移动方式下零件生产周期较短,在一定程度上消除了设备的停歇时间,使设备的停歇时间集中起来,便于用来做其他工作。但是这种方式组织管理比较复杂,一般适用于对象专业化组织形式。

(4) 三种移动方式比较与选择

以上三种移动方式各有优、缺点,其比较如下表所示。

| 比较项目 | 顺序移动 | 平行移动 | 平行顺序移动 |

|---|---|---|---|

| 加工周期 | 长 | 短 | 中 |

| 运输次数 | 少 | 多 | 中 |

| 设备利用 | 好 | 差 | 好 |

| 组织管理 | 简单 | 中 | 复杂 |

从加工周期来看,平行移动和平行顺序移动方式较好;从组织形式来看,顺序移动方式较简单,企业必须根据具体情况选用。在选择工序间零件移动方式时,需要考虑以下主要因素。

1)生产单位的专业化形式。如果生产单位是按工艺专业化形式组成的,由于零件不便单件运送,宜采用顺序移动方式;如果生产单位是按对象专业化形式组成的,则以采用平行或平行顺序移动方式为宜。

2)工序劳动量的大小和零件的重量。工序劳动量大且工件较重,宜采用平行移动方式;如工序劳动力小且工件较轻,则以采用顺序移动方式为宜。

3)设备调整所需劳动量情况。如改变加工对象调整设备的劳动量大,应考虑采用顺序移动方式,反之,可考虑采用平行移动或平行顺序移动方式。

4)生产类型。虽然上述讨论都是针对批量生产类型,但也可以推广到其他生产类型,如果是单件小批生产,零件种类多,每种零件数量少且工艺过程极不相同,以采用顺序移动方式为宜,如果是大批大量生产,则宜采用平行或平行顺序移动方式。

5)任务的紧急程度。如加工任务紧迫,则宜采用平行移动方式。

总之,工序间零件移动方式的采用受多种因素的影响,在设计时,应从企业的特点出发,采用一种或几种方式组合,以达到合理组织生产过程的目的。

![[2019.01.25]Android NDK Crash错误定位](https://img-blog.csdnimg.cn/0e6ca17a7cf54eb2b11b5eedf6626f27.png)