切削加工形貌论文【1】-球头铣刀铣削球面的表面形貌建模与仿真研究

- 1. 论文【2】-球头铣刀加工表面形貌建模与仿真

- 1.1 切削加工形貌仿真-考虑的切削参数

- 1.2 其他试验条件

- 1.3 主要研究目的

- 1.4 试验与分析结果

- 1.5 面粗糙度的评价指标

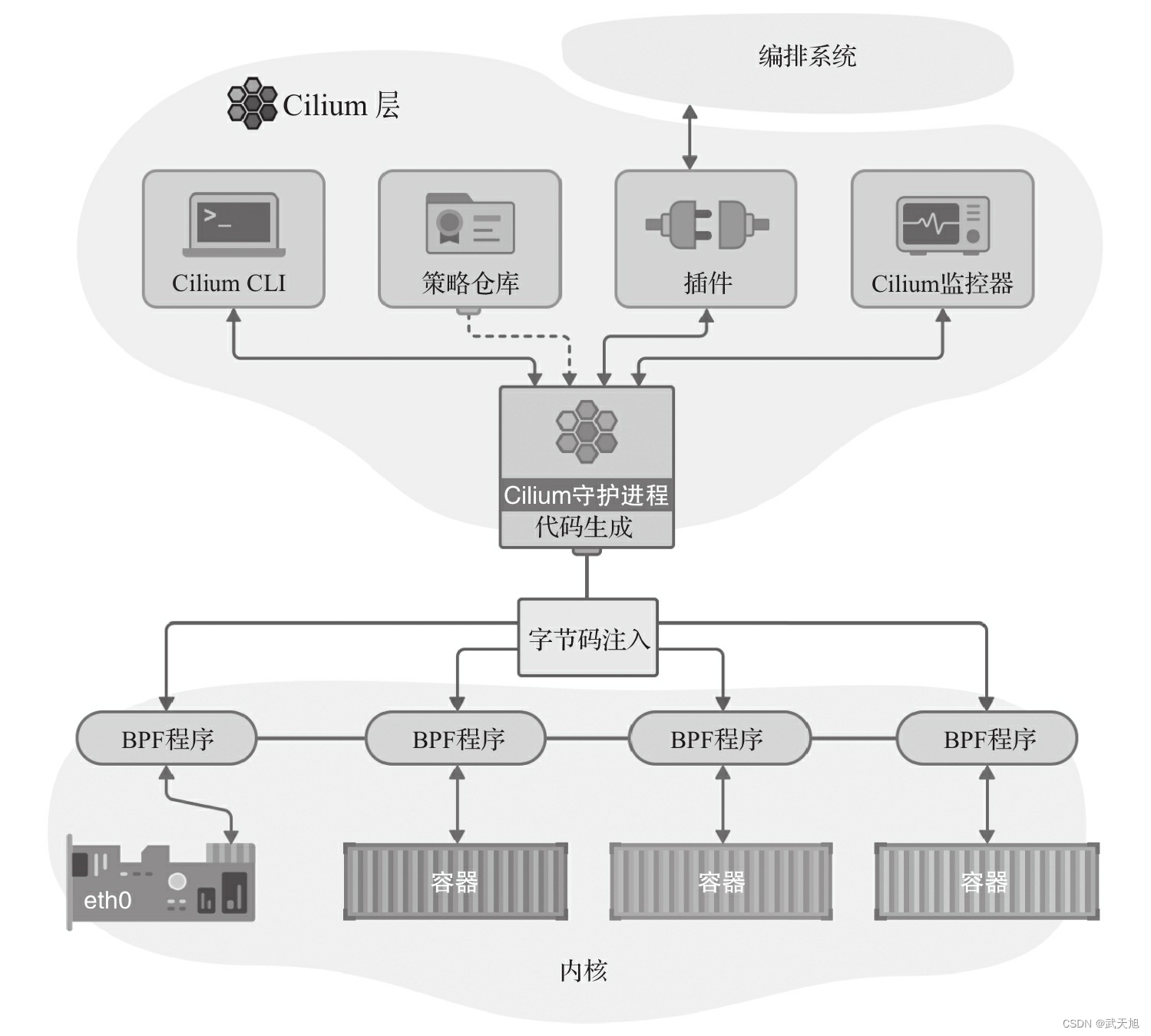

- 2. 论文【1】-球头铣刀加工球面(曲面)的形貌仿真预测

- 2.1 仿真方法的差异

- 2.2 两种走刀路径的仿真结果比较

- 2.3 主要试验结果比较

- 参考文献资料

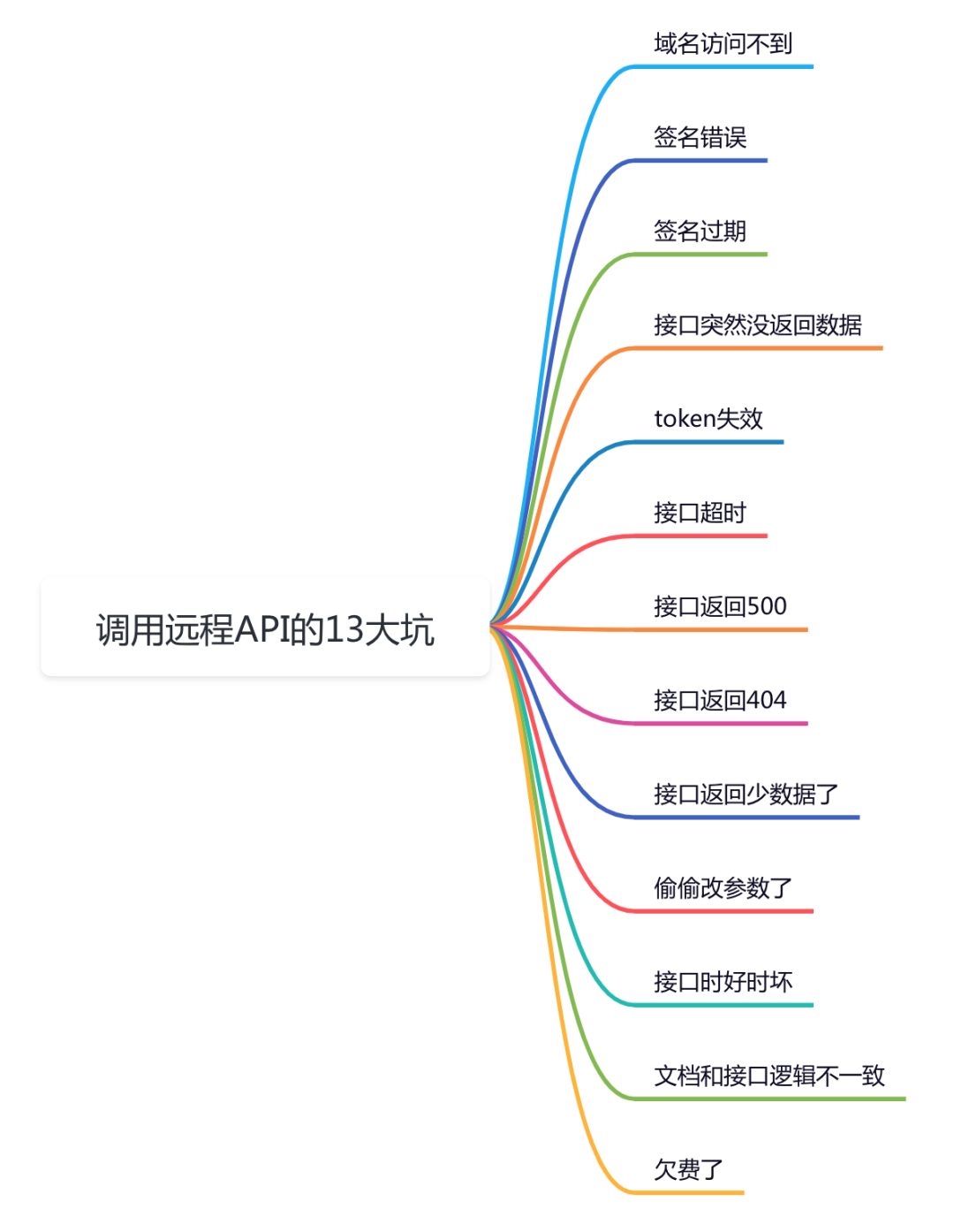

前言: 本系列旨在通过对一些切削加工形貌仿真与研究的相关论文分析,总结现有的形貌仿真方法,包括主流的两类刀具:一是普通立铣刀(包括可转位铣刀、整体式铣刀);二是球头铣刀。

1. 论文【2】-球头铣刀加工表面形貌建模与仿真

这篇论文主要针对球头铣刀形貌仿真的几个关键参数开展研究工作:

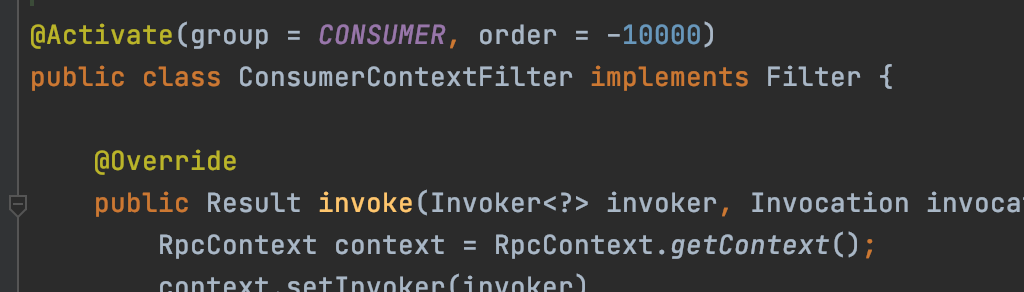

1.1 切削加工形貌仿真-考虑的切削参数

考虑的因素包括:切 削 速 度Vc、每齿进给量fz、切削宽度ae、轴向切深ap

PS: 该项工作不考虑加工倾角 β \beta β的影响,原因如下:若加工过程中刀具轴线平行于工件表面法线方向,则球头铣刀端部(刀尖位置)的切削速度为0,刀具不是切过而是划过工件表面,且有效容屑空间小,从而使加工表面质量变差,刀具磨损加快。

1.2 其他试验条件

铣削实验在德国DMG公司生产的万能镗铣床DMU-70V(如图2)上进行,机床主轴最大转速为18000r/min,最大进给速度为12m/min。铣削实验完成后,将工件放在酒精溶液中进行超声清洗15min,清洗后用压缩空气将工件吹干,然后用WY-KONT9300光学轮廓仪对表面形貌进行测量和分析。

1.3 主要研究目的

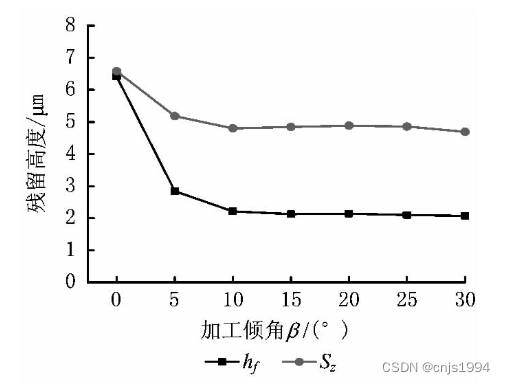

加工倾角对形貌仿真的影响,下图是对不同倾角下形貌的仿真结果,可以定性描述加工倾角对形貌的影响。

1.4 试验与分析结果

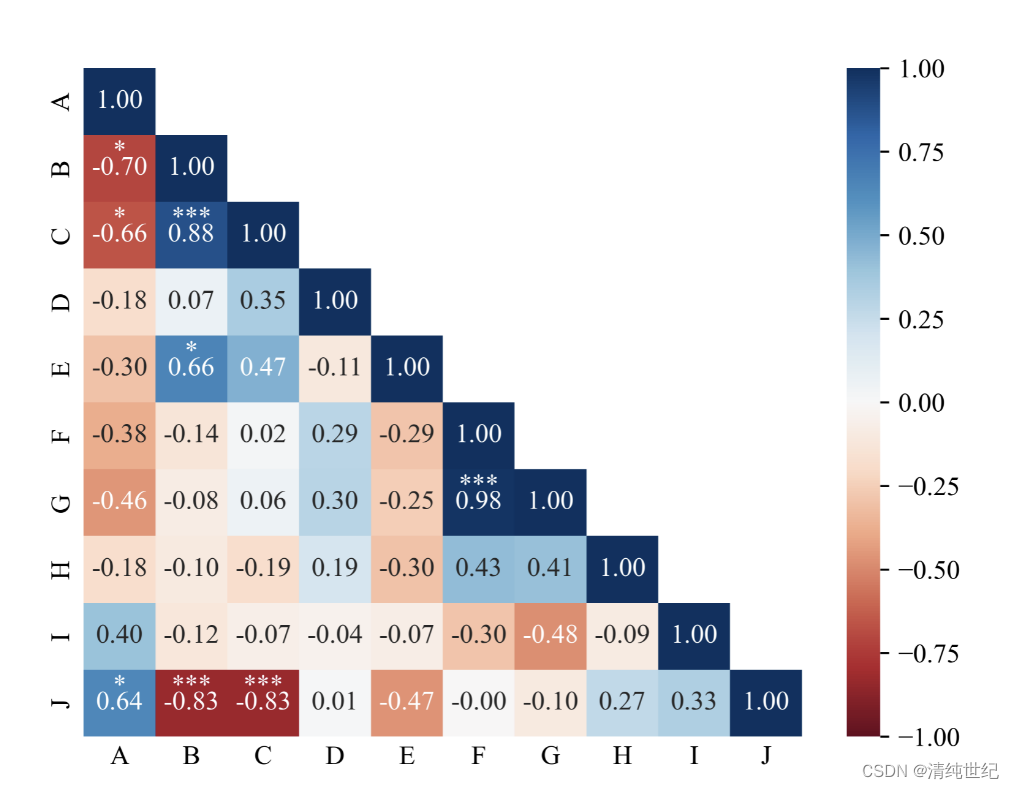

进一步定量分析了残留高度与加工倾角之间的关系:

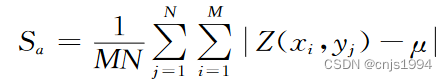

1.5 面粗糙度的评价指标

- Sa

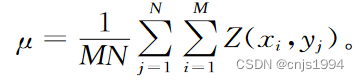

三 维 算 术 平 均 偏 差 Sa:Sa 表示在采样区域内表面粗糙 度偏离参考基准的算术平均值,

- 参数

μ

\mu

μ

采样点的面平均值

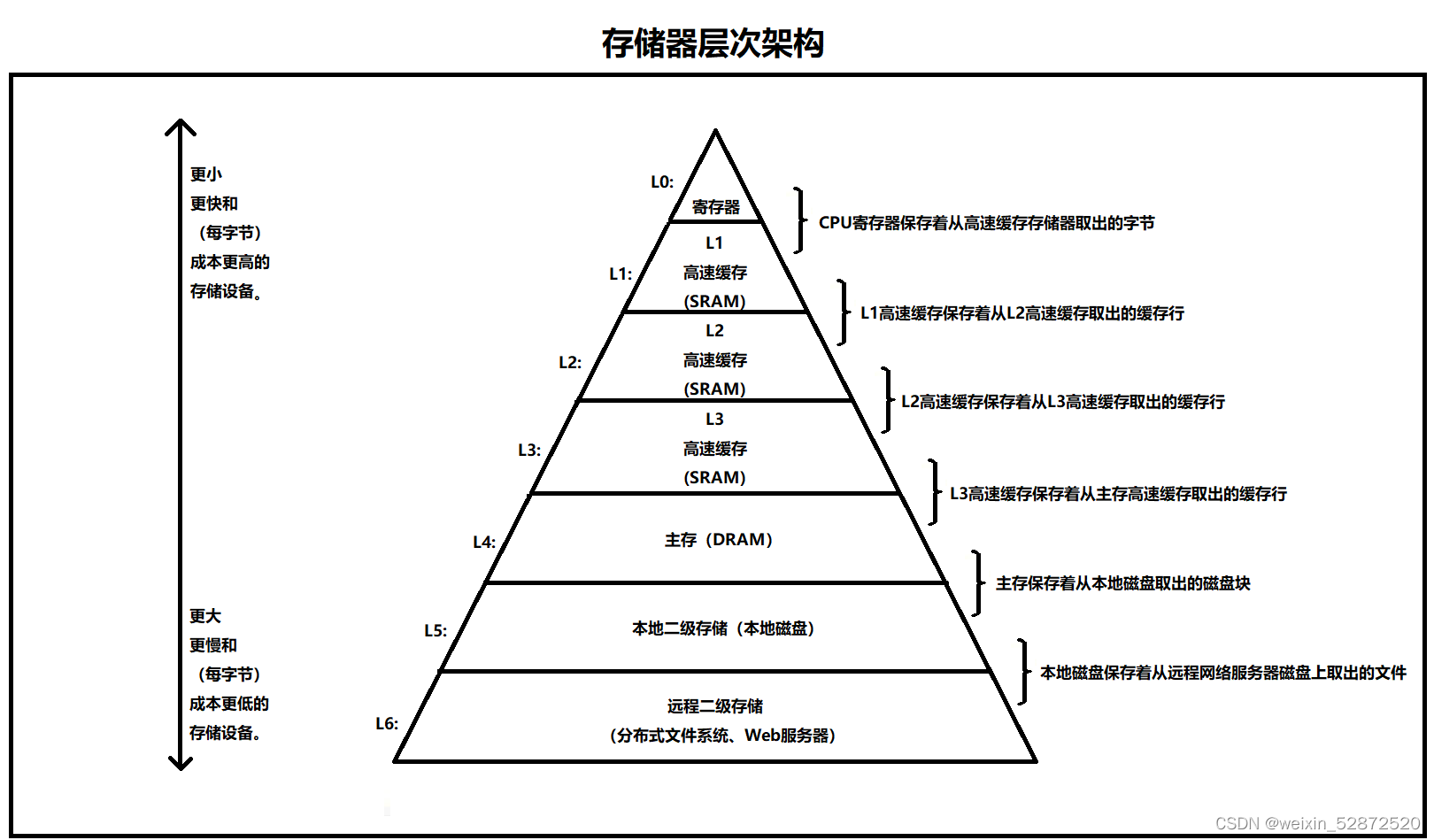

2. 论文【1】-球头铣刀加工球面(曲面)的形貌仿真预测

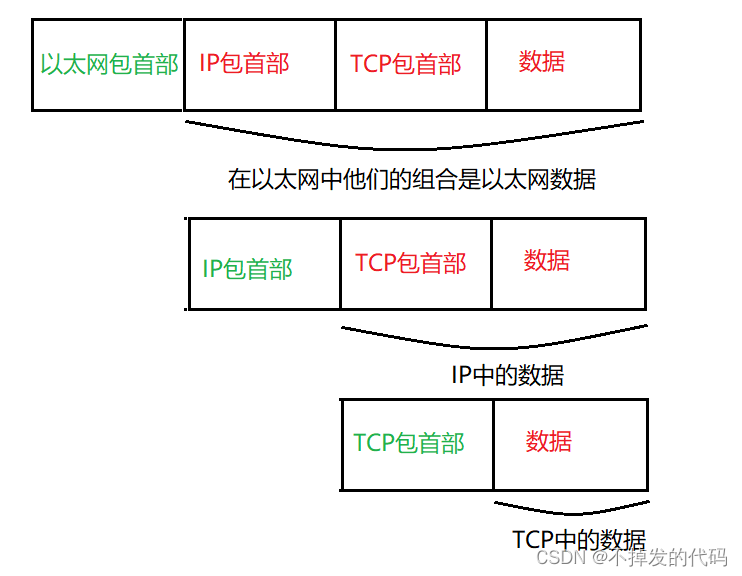

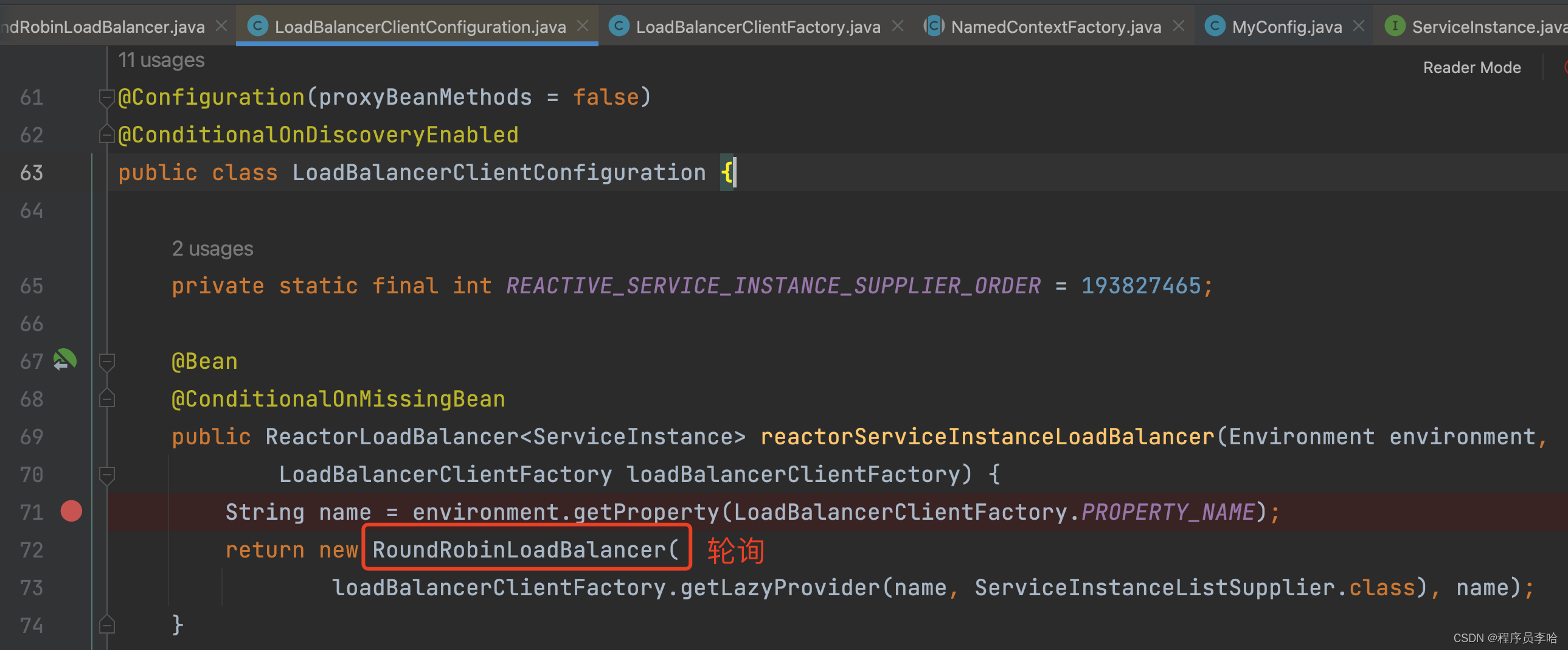

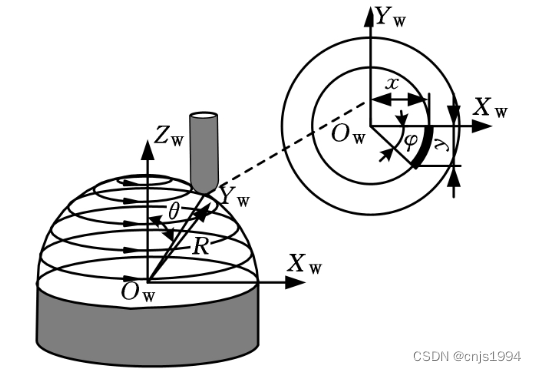

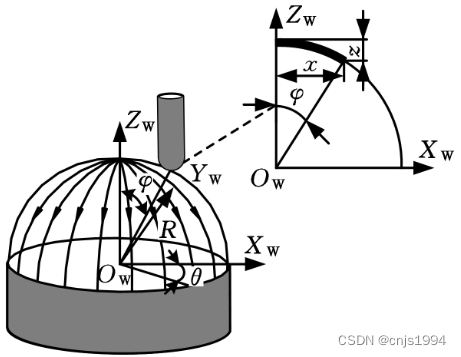

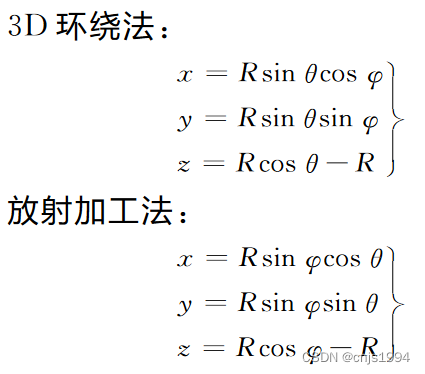

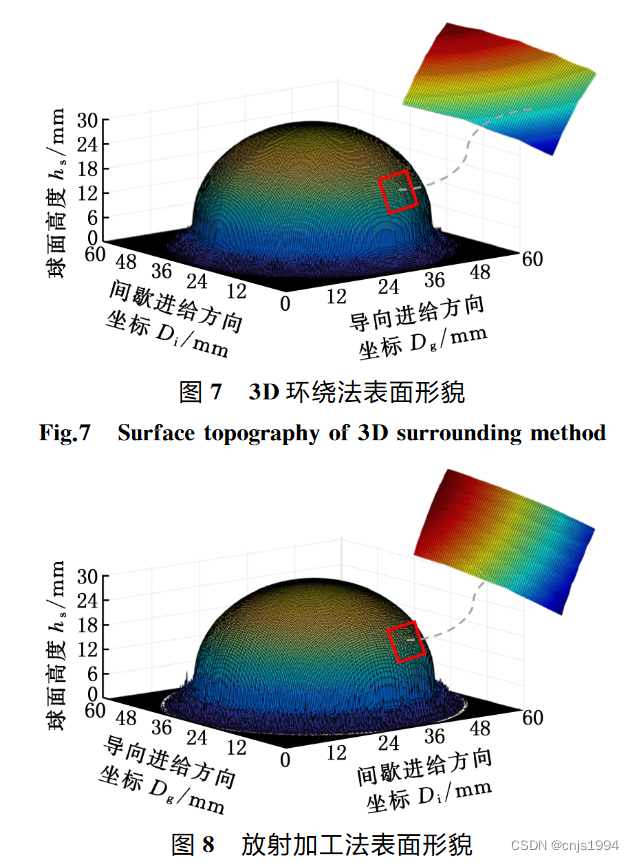

这一篇主要比较了两种曲面(球面)加工方法的形貌。基于齐次坐标矩阵变换原理和矢量运算法则,建立了工件坐标系下球头铣刀扫掠面的数学模 型,基于 Z-MAP 法设计了球形表面形貌的生成算法,利 用 该 算 法 对 球 头 铣 刀 分 别 采 用 3D 环 绕 法 和 放 射加工法这两种典型走刀路线加工凸 球 面,并对加工后的表面形貌进行了仿真,通 过 分 析 对 比 仿 真 结 果,发现3D 环绕法更有利于减小表 面 粗 糙 度。 同 时,仿真结果和试验结果具有较高的吻合度,表 明 该 仿 真 方 法 是 可 靠 的 ,可以用于实际生产中球头铣刀铣削球面表面形貌的预测。

2.1 仿真方法的差异

-

加工路径差异

-

坐标系变换的数学形式差异

2.2 两种走刀路径的仿真结果比较

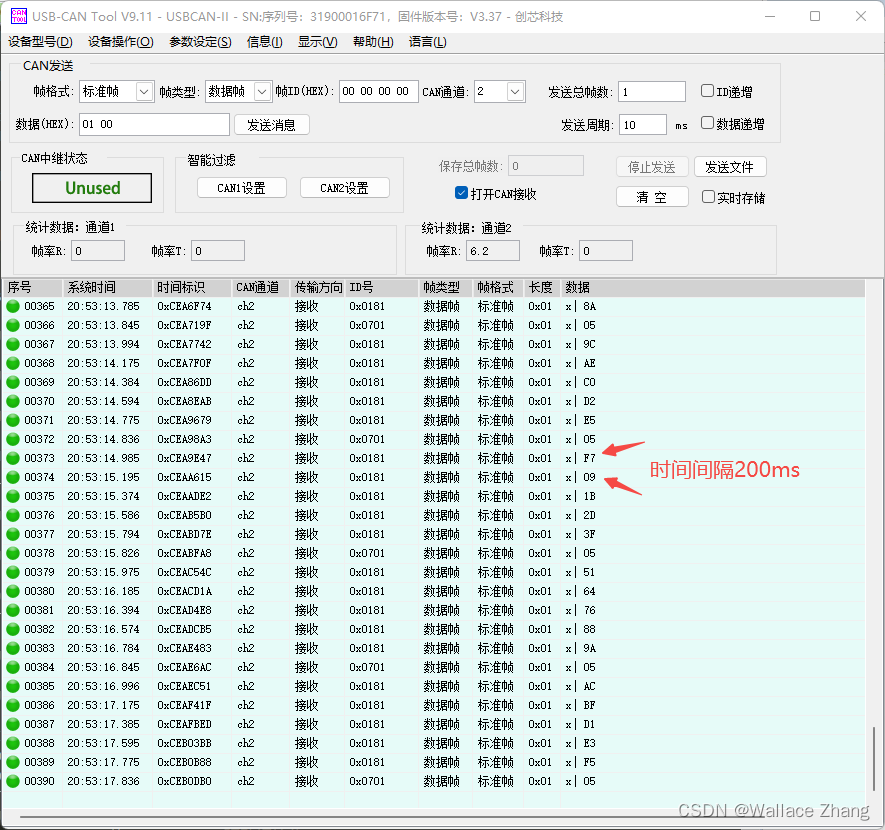

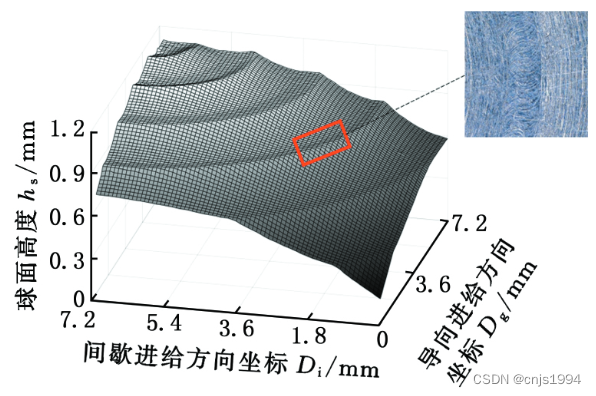

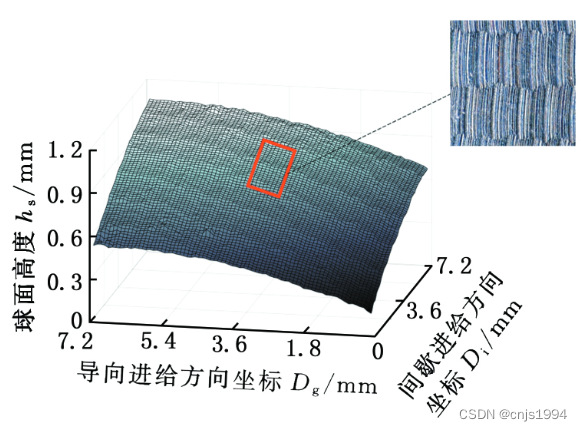

为了说明不同走刀路线对表面形貌的影响, 在相同切削参数下对球头铣刀分别采用3D 环 绕 法和放射加工法这两种走刀路线铣削球面,并 对 加工后的表面形貌进行了仿真。

2.3 主要试验结果比较

-

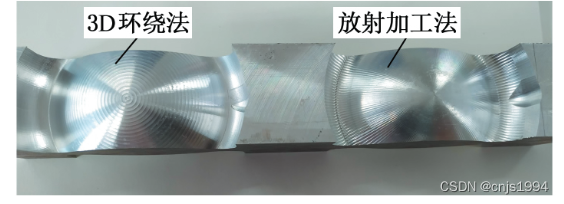

试验条件

为了验证所建立仿真模型的正确性,采 用 与 仿真相同的切削参数来进行两组不同加工方法的 球面铣削试 验,选 择 哈 斯 VF-1 立 式 镗 铣 高 速 加 工中心(图10),其定位精度和重 复 定 位 精 度 分 别 为0.005 1mm 和0.002 5mm。利用10mm 的 全新两齿平面刃硬质合金球头铣刀进行加工,试 验加 工 过 程 状 态 如 图 11 所 示。 采 用 两 种 加 工 方 法得到的工件如图12 所 示 ,工件材料为航空铝合金7050。加工完 成 之 后,利 用 基 恩 士 VHX-6000 超景深 三 维 数 码 显 微 镜 (图 13)观 测 工 件 表 面 形貌。 -

试验结果

宏观图像

微观图像

3d环绕法

放射加工法

参考文献资料

【1】范思敏,肖继明,董永亨,洪贤涛,赵亭.球头铣刀铣削球面的表面形貌建模与仿真研究[J].中国机械工程,2020,31(24):2924-2930+2936.

【2】赵厚伟,张松,赵斌,张庆,赵国强.球头铣刀加工表面形貌仿真预测[J].计算机集成制造系统,2014,20(04):880-889.DOI:10.13196/j.cims.2014.04.zhaohouwei.0880.10.20140419.