实验名称:基于纵向导波的杆状构件腐蚀诊断方法

研究方向:无损探伤

测试设备:信号号发生器、安泰ATA-8202功率放大器、数据采集卡、直流电源、超声探头、钢杆、前置放大器。

实验过程:

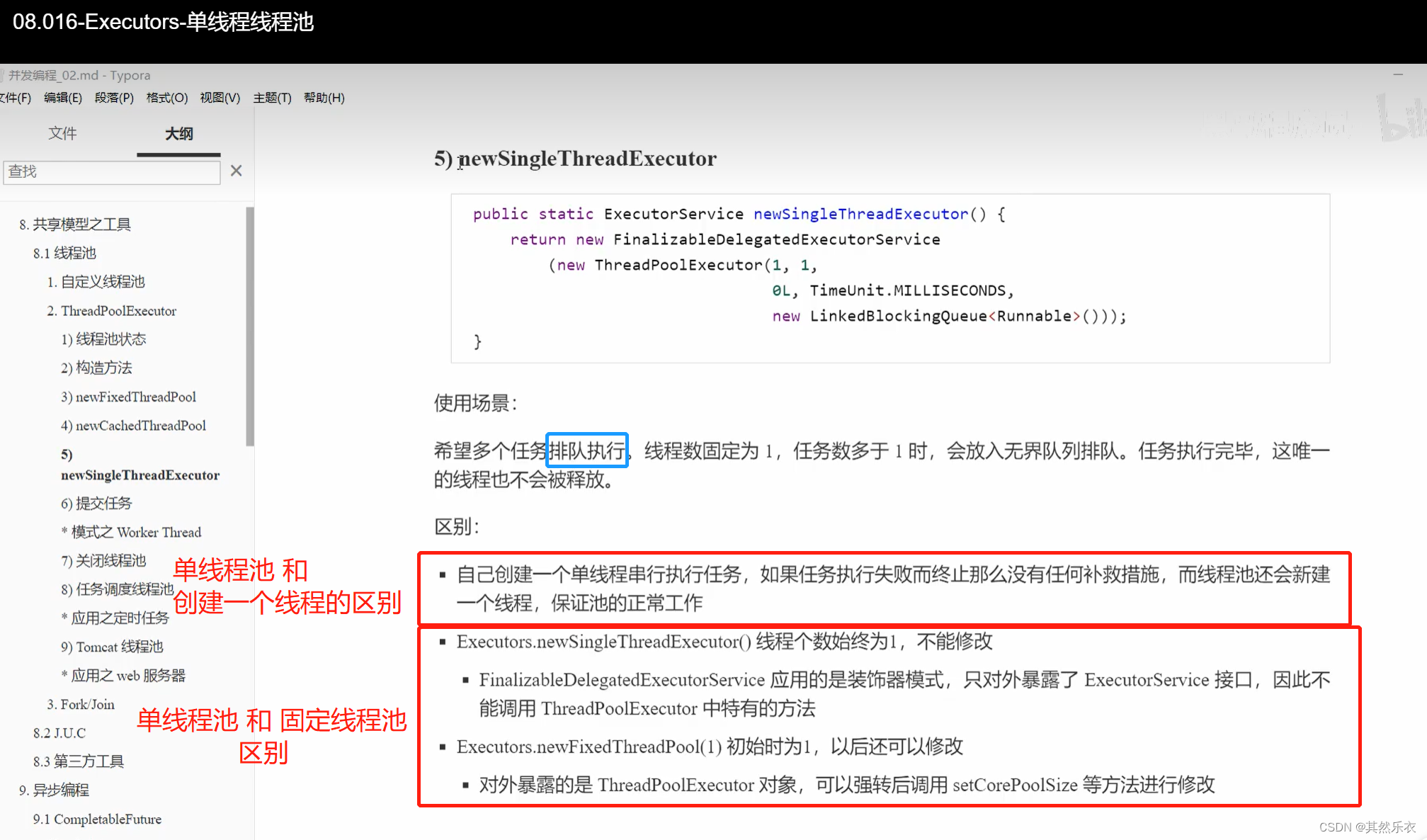

图:试验装置

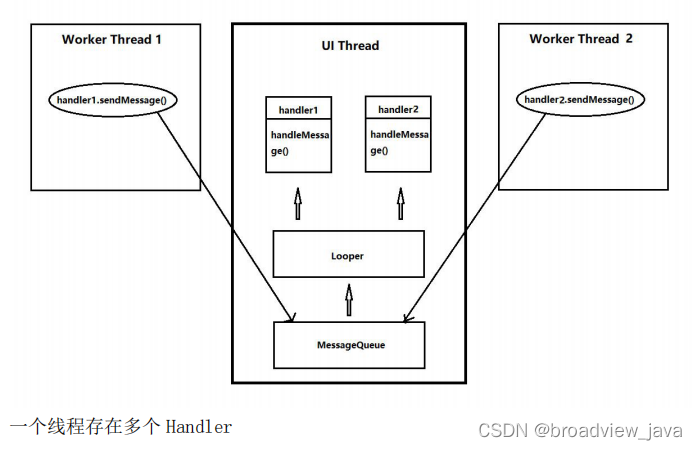

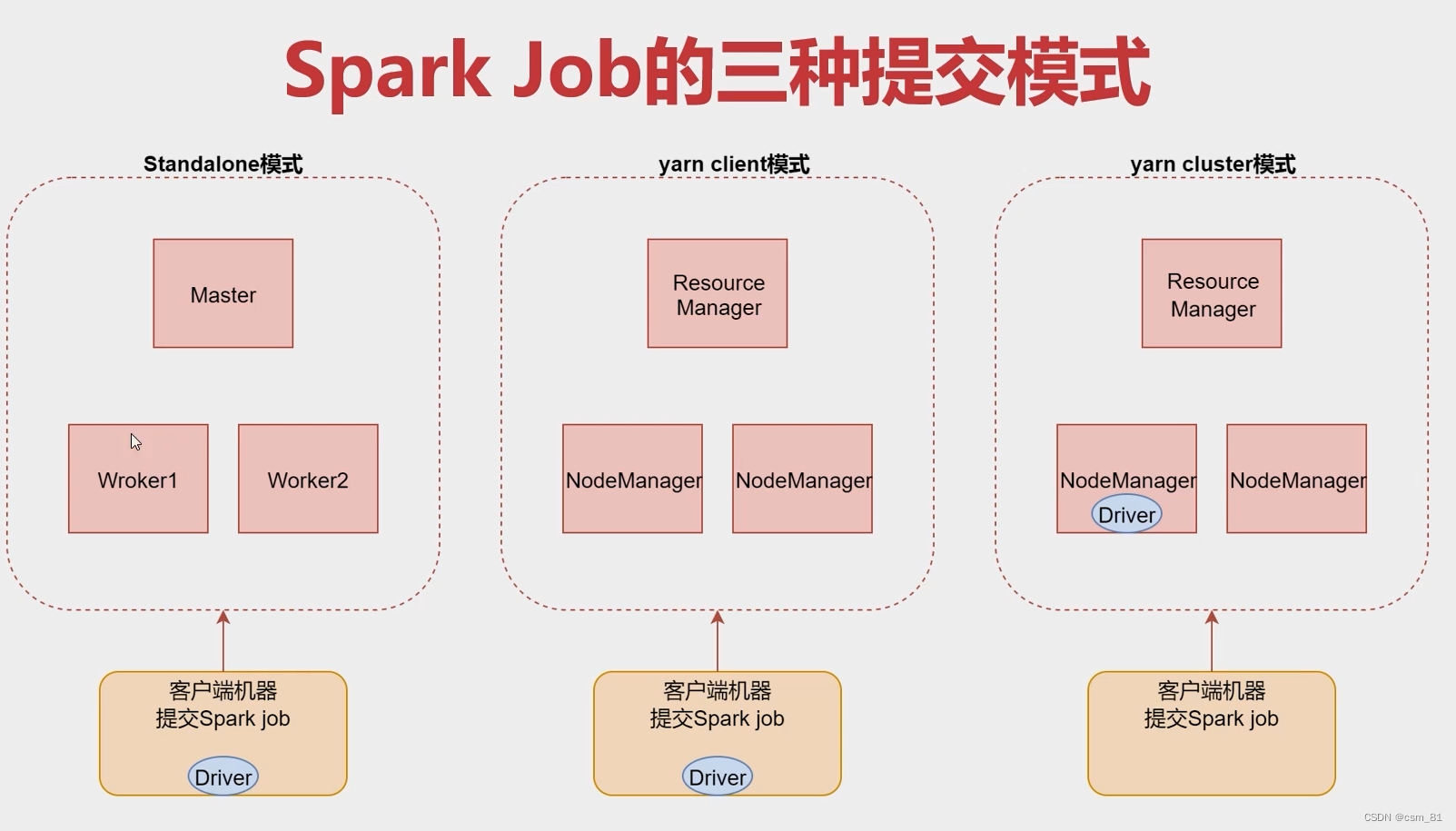

试验装置如图3.2所示。监测对象为加速腐蚀试验条件下的钢杆,总长约为103cm,其中腐蚀段长度为94cm。电化学加速腐蚀试验中,电解质采用3.5%氯化钠溶液,利用外接直流电源为腐蚀系统提供恒定电流(350mA),将钢筋与电源正极相连作为腐蚀原电池阳极,四片等间隔放置的不锈钢板与电源负极相连作为腐蚀原电池阴极。NI数据采集套件包含机箱、任意波形发生器及最大采样频率为60MS/s的8通道数字信号采集板卡,利用Lbview软件实现PC机对测量系统的控制。采用Pitch-catch测量方式,传感器使用频响范围在0.1MHz~1.5MHz的声发射探头用于激励和接收纯净的纵向模态导波信号。激励信号采用射频功率放大器(ATA-8202)放大,接收信号采用前置放大器放大。利用设计的夹具将探头固定于待测钢杆两端,机油作为界面耦合剂以增加振动能量的传递效率。执行导波监测时,利用塑钢器皿上的水龙头释放电解液,使腐蚀段钢杆完全置于空气中。同时,监测过程中应保留钢杆表面随试验进程不断积累的腐蚀产物以模拟构件的真实腐蚀状态。

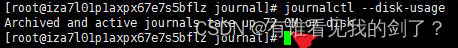

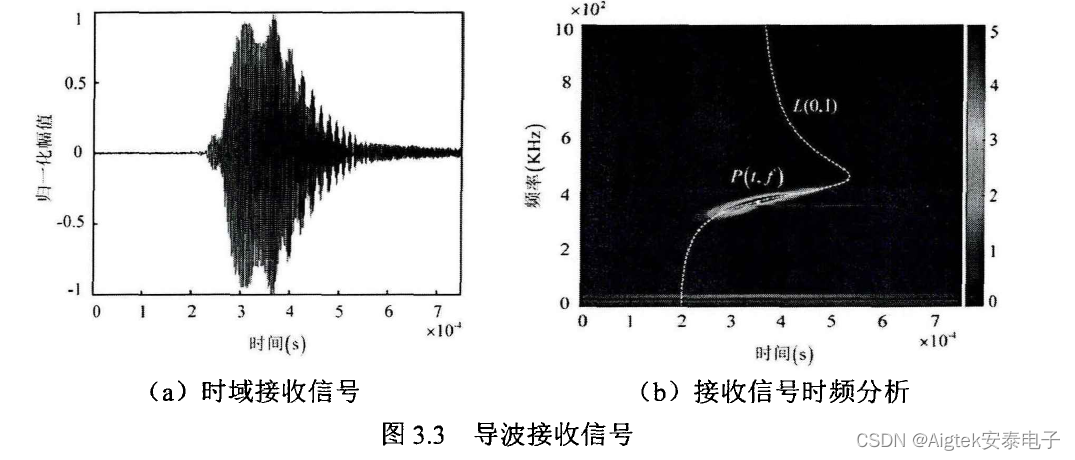

激励信号采用中心频率为376kHz的4周期Hanning窗调制信号,小波基函数的相关参数经调试后设定为F=5、F=6针对(D-7mm)的归一化接收信号及其时频分析结果如图3.3所示,接收信号的频散现象非常明显且与L(0,1)模态的理论频散曲线吻合良好。在L(0,1)模态之后还存着在频率为376kHz,持续至780us的振动这很可能是由于探头的电磁震荡所致。将小波系数最大值(小波基函数与接收信号的相关性最大值)所对应的P点坐标代入式后可求得钢直的估计值为6.9943mm即估计值与理论结果高度一致。

图:导波接收信号

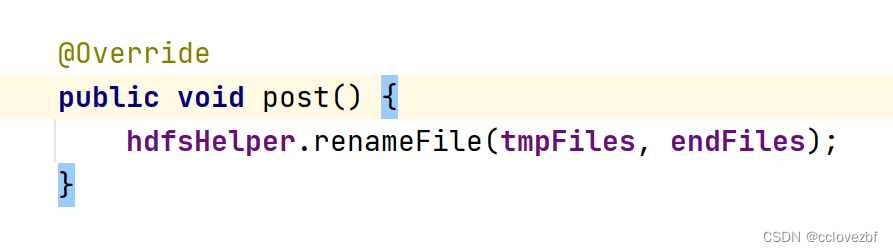

图3.8例举了腐蚀试验前期失重率分别为0%,1.63%,2.89%及4.13%时导波接收信号及其局部的时频分析结果。

图:不同腐蚀状态下导波接收信号

实验结果:

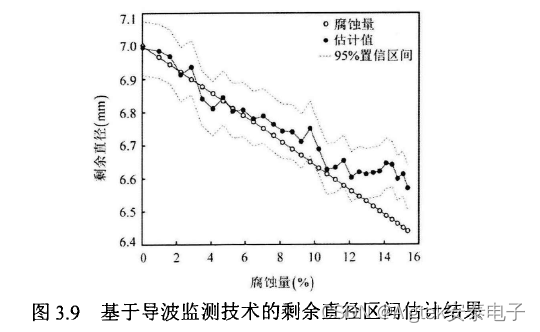

基于GUM的钢杆剩余直径量随腐蚀进程的区间估计结果如图3.9所示。当腐蚀失重率在12%以内时,直径估计量与真实结果一致性较好,通过小波时频分析所引入的不确定性可以很好地覆盖并合理地解释估计值与真实值的偏差。然而随着腐蚀发展,剩余直径量有被逐渐高估的趋势,特别是在腐蚀失重率达到约13%后,区间估计结果无法覆盖真实值,基于导波技术的剩余直径评估已不可靠,评估结果可视为“异常值”。异常值的出现可能是由于腐蚀后期测量系统的改变而引入了新的不确定性,特别是钢杆表面附着的腐蚀产物会改变导波的传播特性。不断累积并密实的腐蚀产物其声阻抗增加114.这将导致更多的导波能量泄露至包裹于钢杆基体表面的腐蚀产物层中,从而将单层柱状波导转变为双层柱状波导,导波的频散特性也会随之改变。在腐蚀产物层中传播的部分波波速较小,进一步叠加后所形成的双层柱状波导中的导波波速将小于对应的单层柱状波导中的波速。此外,时频分析中最佳的小波相关参数是基于钢杆原始状态下的直径测量结果设置的,随着钢杆腐蚀加剧,接收信号较原始状态下会产生较大形变,这很有可能影响小波时频分析的结果,继而使剩余直径估计值产生偏差。

测量过程中的不确定性降低了腐蚀评估的精度,甚至可能产生较大的偏差,从而在很大程度上低估了腐蚀评价中的风险。特别是对于均匀腐蚀量的评估问题,较小的腐蚀失重率很可能会导致构件剩余性能的大幅度下降。当间接地利用均匀腐蚀量预测构件的剩余性能时,微小的误差会被放大。下文将进一步通过时间序列分析方法来处理导波监测结果,以便获得更加精确、可靠的钢杆剩余直径估计值。

图:基于导波监测技术的剩余直径区间估计结果

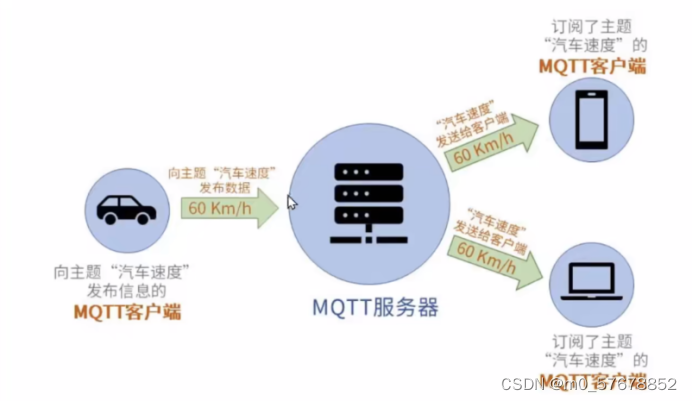

ATA-8202射频功率放大器在本实验中的作用:提供一个可控电压源,来驱动超声探头,以达到无损探伤的目的。

安泰ATA-8202射频功率放大器(工作频率100kHz~20MHz,额定输出功率100W):

图:ATA-8202射频功率放大器