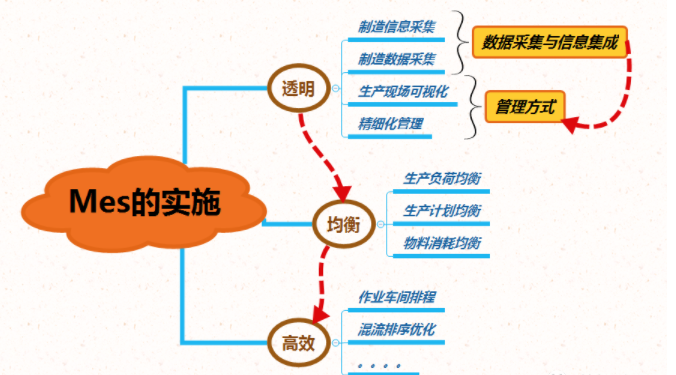

MES系统的实施阶段划分的思路是:在集成的前提下实现可视化,在可视化的基础上实现精细化,在精细化的前提下实现均衡化。

生产过程透明的目的就是要实现生产过程的可视化,实现精细化生产。

首先要做的就是收集生产信息,这是许多企业推行MES系统的初衷,也是最简单有效的一步。

但是,要真正做到“透明”,光靠数据的收集还远远不够,关键是要把制造数据(材料、产品、工艺、质量等)集成起来,只有实现了集成,通过逐步的细化,实现生产过程的可视化管理。

在透明的基础上,实现均衡生产,众所周知,只有实现了均衡的生产,才能实现产品质量、产品成本、产品交货期的均衡发展,目前很多企业质量不稳定、制造成本高,其核心就是生产的不均衡。

在平衡条件下,通过PDCA循环来达到高效率的生产,是MES系统实施的真正目的,但不是一蹴而就的!

PDCA周期将质量管理划分为计划(Plan)、执行(Do)、检查(Check)、处理( Act)四个阶段。具体来说,就是在质量管理中,要求把各项工作按照做出计划、计划实施、检查实施效果,然后将成功的纳入标准,不成功的留待下一循环去解决。

PDCA作为质量管理的基本方法,在MES系统当中,也得到了很好的应用。

PDCA的理论在MES系统质量管理模块当中,可以体现在质量定义,质量计划,质量检测,以及质量分析与控制四个步骤。通过在过程中不断地循环往复,对质量管理逐渐强化,最终达成以下的目标:

质量信息的全面收集整理

通过MES系统对质量信息进行收集,达成百分百无纸化;通过全面的信息收集建立产品全供应链质量档案,建立跨系统的全质量信息中心,形成质量管理流程。

方便快捷的质量检测过程

细致的操作导航,图形化的质检本提高质检的程序性;建立各种专门的培训资料和检验标准文件,将质检经验通过系统记录留存,减少对高技能员工的依赖性。

自动化的质量检验

通过数字化设备自动采集所需要的数据,不合格品的处理流程电子化,对不合格品返修件进行跟踪;对于质量问题进行自动地跟踪,防止问题产品的逃逸。

自动化的考核评价管理

自动记录评价车间员工的工作量,通过设定的质量相关考核指标,自动对员工进行KPI管理;通过数据记录和分析手段对产品进行评级,对供应商进行评级管理。

数据分析深层化

自动对数据进行整合,提供各类质量报表;进行在线质量分析和控制,通过管理分析找出质量问题原因,通过数据分析辅助质量决策。

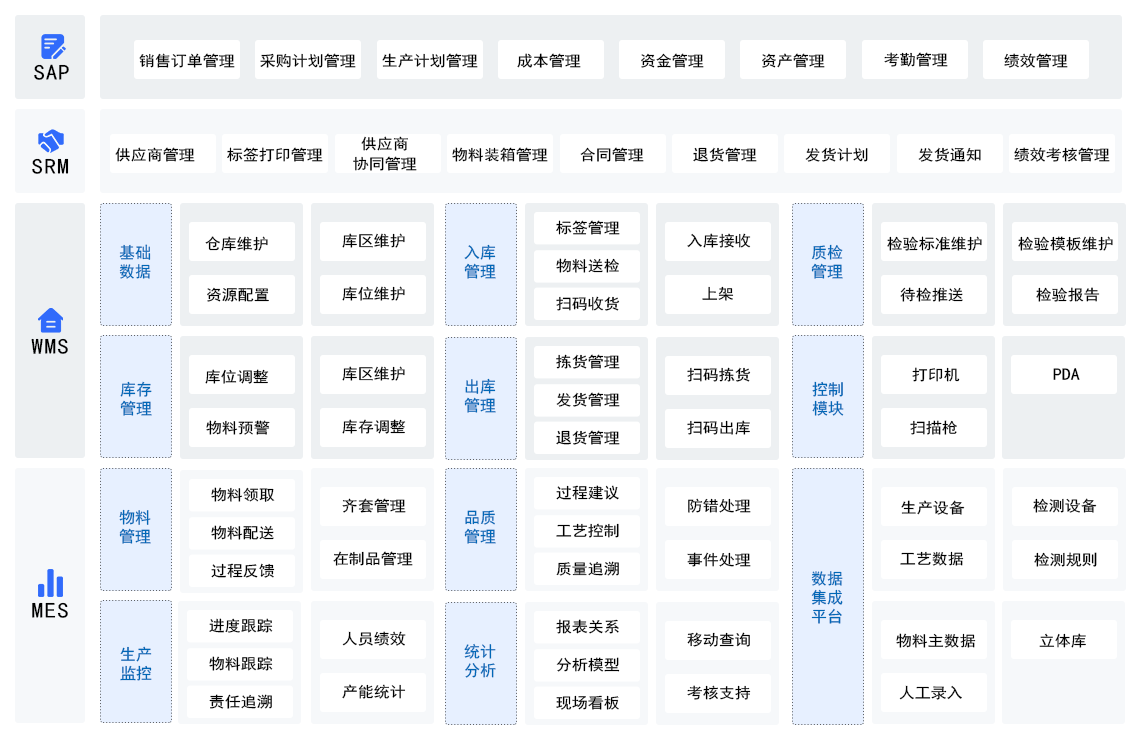

质量是企业赖以生存和发展的保证,是开拓市场的生命线;用户对产品质量的要求越来越高,提高质量能加强企业在市场中的竞争力。云表平台自2010年问世,历经十余年的研发,凭着“万物皆表”的思想,开发MES系统不需要代码,纯中文的开发方式已经打造成为国内企业管理圈的口碑品牌。目前,云表的客户主要聚焦在更需要个性化服务的制造业和工程行业。由于业务场景复杂,需要细致梳理的板块非常多,一家工厂就像一个小型社会在运作。而云表能快速入驻到工作管理流程,抓住核心问题,将其数字化,并传达给每位员工,帮助企业缩减成本,提高沟通效率。

是将诸多行业的专家多年来的知识沉淀设计进去,把各种可以解决问题的方案都集中投放在里面,让用户去搭建,省去成本,让开发者的技术快速变现,在全行业推广。相信在不久的将来,云表将在企业数字化的浪潮中大放异彩,赋能公司管理,助力更多中国企业实现高效增长。