滑动轴承支撑的大型旋转设备,绝大部分的故障都表现为不平衡引起的1倍频振动,诊断故障原因要根据振动随转速、负荷、温度、时间的变化情况来具体判断。滑动轴承设备的诊断主要依据电涡流传感器测量轴和轴瓦间的相对振动,判断转子相关的各种问题。结合速度传感器或加速度传感器测量的轴承座绝对振动判断支撑系统的问题。

滑动轴承安装的电涡流传感器都是正负45°对称安装的,最常见的问题就是为什么这两个传感器测到的值会不一样。这个问题在各种平台说过很多次,还是经常有人问到,其实答案也很简单,因为刚度不一样。

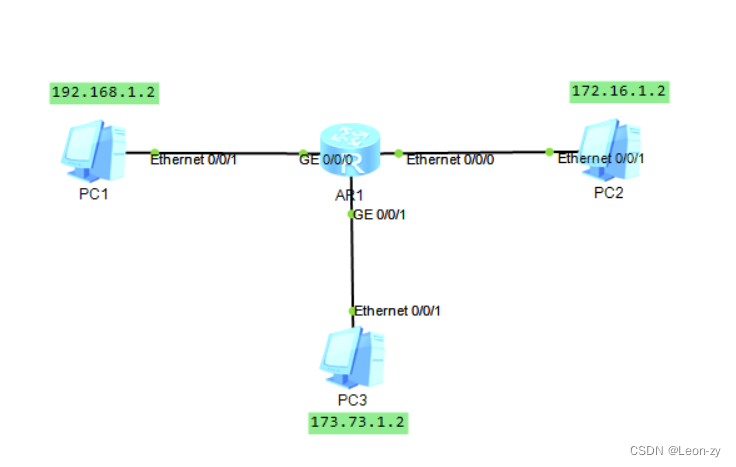

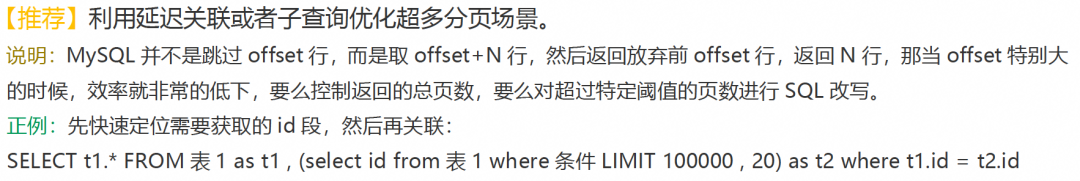

下图是滑动轴承示意图,轴瓦和轴承座画成了一体,左右两个电涡流传感器固定在轴瓦上,轴逆时针旋转时,由于摩擦力,轴把润滑油往左下侧带,转速够快,左下侧压力大于转子重量,轴被顶起。转速越高顶起的越多。

由于左侧压力大,右侧压力小,轴被顶起的同时,会向右侧偏移。反过来轴顺时针旋转时会向左侧偏移。由于正常情况下轴总是位于某一侧,不在中间位置,因此两个45°安装的传感器测量方向上的油膜厚度是不一样的。油膜的支撑刚度和其厚度直接相关(油膜越薄,支撑刚度越大,具体的原理、公式可以查流体力学资料),所以X、Y方向的支撑刚度是不一样的,在相同的离心力下,X、Y方向的振动不一样。

当然,和滚动轴承设备水平垂直振动不能差太多一样,如果X、Y振动差别太大,说明两方向刚度差别太大,是不正常的。比如有轴瓦安装间隙太大造成X、Y方向振动差3倍的案例。

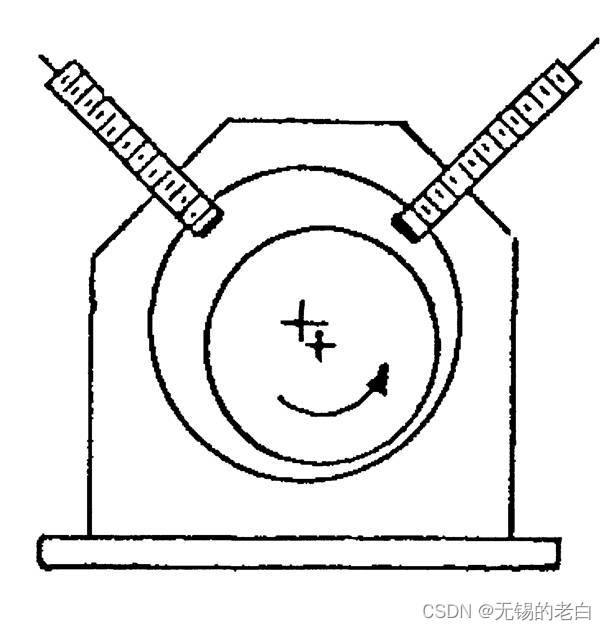

X、Y的临界转速也不一样

既然X、Y方向支撑刚度不一样,转子质量相同,两个方向上的固有频率就不一样。如下图是同一轴瓦X、Y两个测点的波德图,两个测点达到最大振动的转速稍有差别的。

摩擦

摩擦即转子与壳体、汽封、油封等静止件接触(还见过齿轮轴向摩擦的),转子在接触方向的振动被限制,造成轴心轨迹削波(波形可能某一方向削波,可以两个方向同时削波),两个方向通频和一倍频幅值可能明显不一样。摩擦等于对转子增加了额外的支撑,使转子在该方向上的支撑刚度比油膜支撑刚度大的多,所以该方向振动变小。摩擦作为特殊的故障,以后有机会再说。

轴振和瓦振的临界转速也不一样

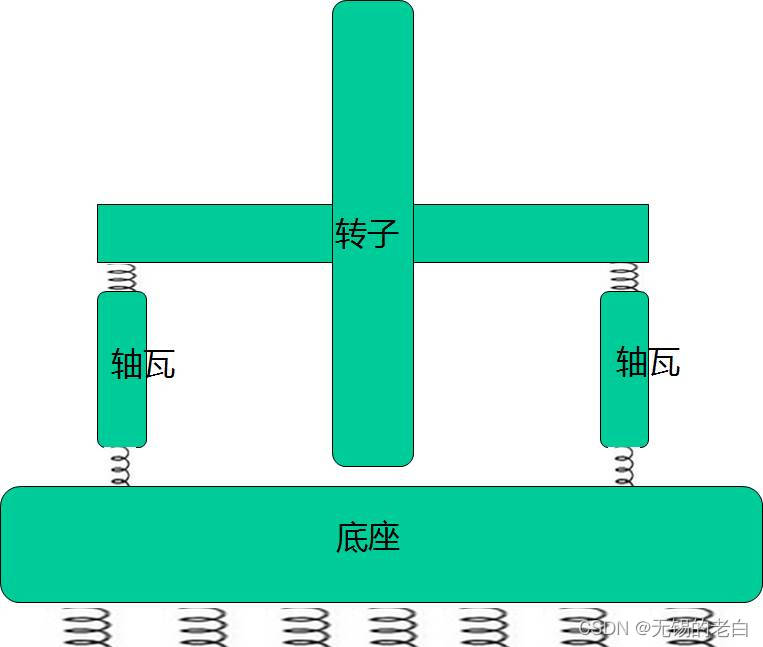

轴有刚度,油膜有刚度,各级螺栓连接都有刚度。转子相当于通过一串弹簧支撑在基础上,其中每个弹簧支撑起的质量也是不一样(不要抬杠说并列的两个弹簧)。

轴振测的是轴相对于轴瓦的振动,影响轴振固有频率的是转子和轴的总质量,以及轴和油膜的总刚度。瓦振测量的是轴承座的振动,影响它的固有频率的质量和刚度都有区别,因此轴振和瓦振的临界转速也是不一样的。

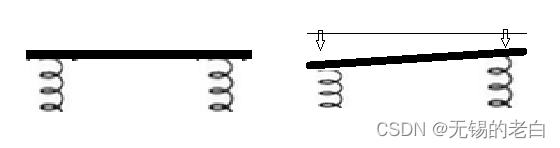

由于垫片安装等原因,轴瓦支撑刚度在轴向上可能分布不均匀。不平衡引起轴以转频上下振动,每转一周轴给轴瓦的压力也波动一次,轴在最底部时压力最大,在最顶部时压力最小。如果上图中轴瓦左侧的支撑刚度更低,每次轴向下压时,轴瓦左侧就下降的更多,在转子旋转过程中,轴瓦就会以转频做跷跷板运动,带动轴承座以转频‘点头’,在轴向就会测到一倍频的振动。

所以滑动轴承轴承座轴向一倍频振动大时,应该检查轴瓦的安装情况,看在轴向上支撑刚度是否均匀一致。

(这个文章是在公众号上看到的,公众号是泵阀网)

![数据结构与算法之[把数字翻译成字符串]动态规划](https://img-blog.csdnimg.cn/img_convert/619808a6dc64103a387a206898673c98.png)