[注塑]各种进胶方式优缺点分析

- 1.直接进胶

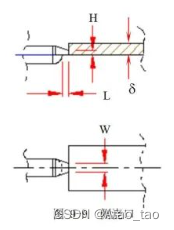

- 2.测胶口

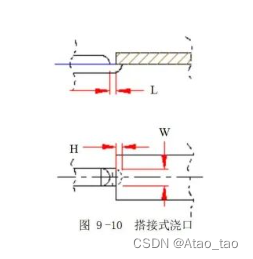

- 3.搭接式浇口

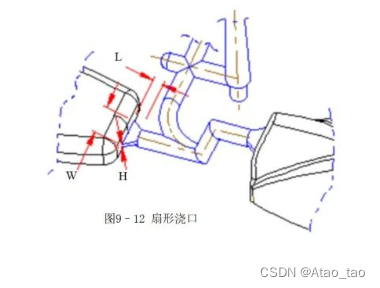

- 4.扇形浇口

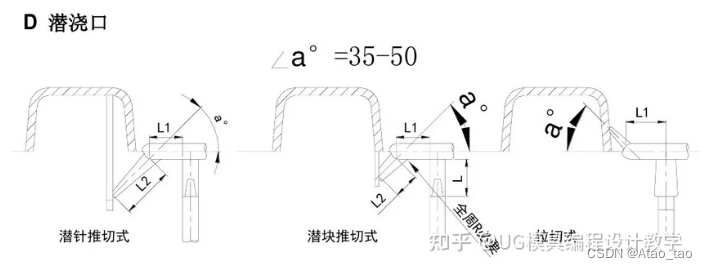

- 5.潜胶

- 6.弧线浇口

- 7.针形浇口

结构设计的时,分析浇口的进胶方式尤为重要,为了简便我们的设计,常常需要将一些常用的标准形式,以下是我们常见的一些浇口形式。

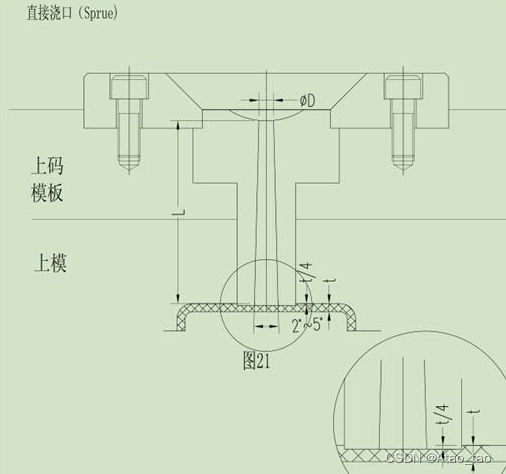

1.直接进胶

优点:

- 压力损失小。

- 制作简单。

缺点:

3. 浇口附近应力大。

4. 需要人工剪除浇口(流道)。

5. 表面会留下明显疤痕。

应用:

- 用于大而深的桶形胶件,若用于浅而平的胶件,由于收缩应力的原因,容易发生翘曲变形

- 对于外观不允许浇口痕迹的胶件,可将浇口设于胶件内表面。

2.测胶口

优点:

1.形状简单,加工方便。

2.去浇口容易。

缺点:

1.胶件和浇口不能自行分离。

应用: 适用于各种各样的胶件,除细而长的桶形胶件。

3.搭接式浇口

优点:

1.具有测浇口的优点。

2.去浇口容易。

3.典型的冲击型浇口,可有效防止塑料熔体的喷射流动。

缺点:

1.胶件和浇口不能自行分离。

2.容易留下明显的浇口疤痕。

应用: 适用于有表面质量要求的平板形胶件。

4.扇形浇口

优点:

1.熔融塑料流经浇口时,再横向得到更加均因的分配,降低胶件应力。

2.减少空气进入型腔的可能,避免产生银丝,气泡等缺陷。

缺点:

1.胶件和浇口不能自行分离。

2.胶件边缘有较长的浇口痕迹,需要工具将浇口加工平整。

**应用:**成型宽度大的薄片状胶件,流动性能较差的、透明胶件;如PC、PMMA等。

5.潜胶

优点:

1.浇口位置选择比较灵活。

2.浇口与胶件可自行分离。

3.浇口痕迹小。

4.两板模、三板模都可采用。

缺点:

1.浇口位置容易拖胶粉。

2.入水口位置容易产生烘印。

3.需要人工剪除胶片。

4.从浇口位置到型腔压力损失较大。

应用: 适用于外观不允许露出浇口痕迹的胶件。

对于一模多腔的胶件,应保证各腔从浇口到型腔的阻力尽可能相近,避免出现滞流,以获得较好的流动平衡。

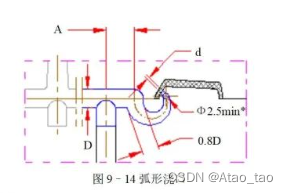

6.弧线浇口

优点:

1.浇口和胶件可自动分离。

2.无需对浇口位置进行领外处理。

3.不会在胶件外观面产生浇口痕迹。

缺点:

1.可能在表面出现烘印。

2.加工较复杂;

3.设计不合理容易折断而堵塞浇口。

应用: 常用于ABS,不适用于POM,PBT等结晶材料,也不适用于PC、PMMA等刚性好的材料,防止弧形流道被折断而堵塞浇口。

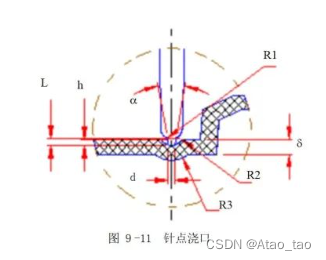

7.针形浇口

优点:

1.浇口位置选择自由度大

2.浇口和胶件可自动分离。

3.浇口痕迹小。

4.浇口附件应力小。

缺点:

1.注射压力需要较大。

2.一般使用三板模,结构较复杂。

应用: 常用于较大的面、底壳,合理的分配浇口有助于减少流动路径的长度,获得较理想的熔接痕分布;也可用于长桶形的胶件,以改善排气。

![[Spring Cloud] GateWay自定义过滤器/结合Nacos服务注册中心](https://img-blog.csdnimg.cn/fb4fe2cccab34b23b8f372e5850e2ef4.png)