冶金工业是指对金属矿物的勘探、开采、精选、冶炼、以及轧制成材的工业部门。包括黑色冶金工业(即钢铁工业)和有色冶金工业两大类。随着业务量的不断扩大,仅具有传统的ERP系统和人工生产调度已逐渐不能满足精益生产改进的要求。建立高效的精益生产计划模型及其对应的组织结构,提高整个供应链计划的效率,优化计划结果,从而提高供应链的运作效率,快速准确地为客户服务,减少运营成本,成为企业精益生产的主要改进方向。

企业在运营过程中可能面临的问题:

- 生产技术部根据接单在ERP系统中建立完整的物料信息、BOM结构等数据,负责工艺流程的建立和资源的指定;订单管理根据销售订单进行采购单的开立;

- 生产计划针对生产工单进行物料的确认和检查首道工序产能,具备生产条件的进行生产工单的发放;车间主管负责具体到生产机台的计划和现场调度;生产技术部会根据车间反馈配合工艺流程的更改和调整;

- 紧急插单和异常比较多,项目经理会根据需要进行插单判断,车间主管和生产技术部配合安排插单。物料到料异常、品质异常和生产异常存在。

- 生产计划和车间排产由人工处理,并根据现场实际情况及销售订单、供应商交货、人员配置、设备情况等多方面人工调整。生产工艺限制因素较多,安排计划时需人为考虑人、机、料、法、环等生产制约因素。

- 生产排单难以实现长期生产计划排程,不能快速答复所有产品交货期,不能快速进行订单评审。

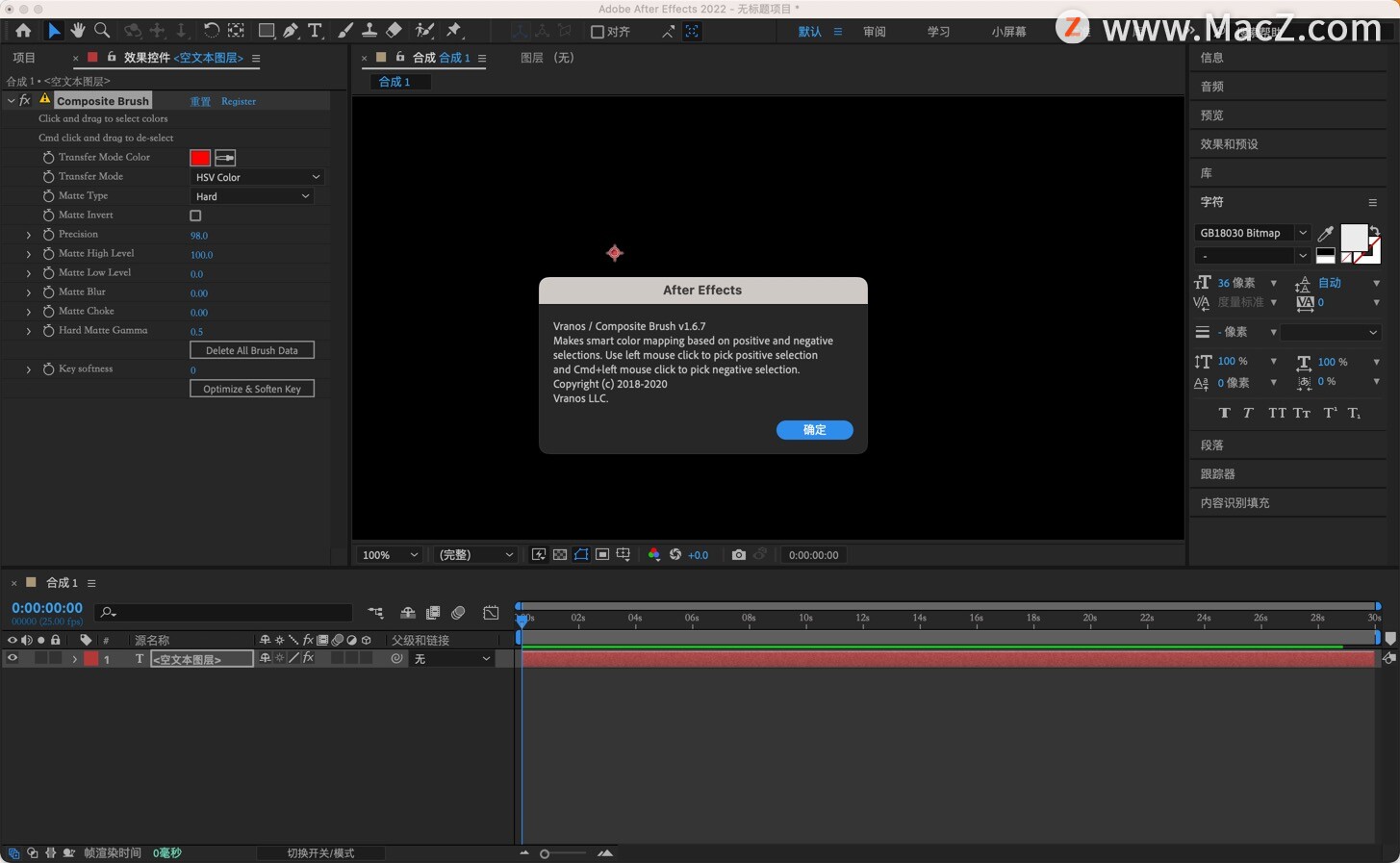

APS高级排产能够与ERP系统进行集成,从ERP中获取计划订单和产品工艺信息,工作中心能力;支持排产规则的定制化和自定义,进行工作负荷和工作能力的平衡计算;平衡计算后得出制造订单的规划建议,并以指令的方式给出;基于车间实际状态和设备限制进行排产运算;计划员在ERP系统中依据APS指令进行制造订单的创建;计划员可以进行排单规则的定制和维护及最终排单版本确认。

APS高级排产系统可以根据物料的库存、在途、在制等计算静需求量,系统自动根据库存物料数量、采购时间、下单规则等因素,给出最合理的采购计划,以满足企业的生产且不会造成库存积压或者断料。

APS高级排产系统在排程结果结束之后,可以自动生成资源负荷图,可以用于评估现有产能。也可用于模拟评估企业现有资源条件下的产能,管理者可做出相应的决策。

通过APS高级生产排产软件引入,在企业建立一整套集生产计划、进度管理、数据分析等能力为一体的生产计划管理系统,从而更具针对性的提高企业生产计划管理水平,避免信息孤岛的出现,提升企业的核心竞争力。

![[附源码]java毕业设计校园征兵及退役复原管理系统](https://img-blog.csdnimg.cn/62e6b638b3ec46538cc02193b781d02a.png)