撰文排版:刘佳

审核指导:肖俊灵

本文较长,建议先收藏后随时查看!以后我们将更新更多此类硬核科普,欢迎关注!

半导体材料作为半导体产业链中的重要支撑,包括以硅、锗等为代表的元素半导体材料和以砷化镓、磷化铟、碳化硅和氮化镓为代表的化合物半导体材料,广泛应用于通讯、计算机、消费电子、汽车电子以及工业应用等众多产业。在整个生产和质量控制流程中,半导体检测技术既要保证产品的高精度和高可靠性,又要应对不断提高的检测速度和成本控制需求,因此,先进的检测技术不仅需要解决当前技术面临的挑战,还要为新兴领域的应用打下坚实的基础。

半导体概念

半导体是一种介于导体和绝缘体之间的材料,其导电性能可以通过掺杂、温度变化及电场、光照等外界条件进行控制。硅是最广泛使用的半导体材料,其次是锗。化合物半导体如砷化镓、氮化镓等在特定应用中也很重要。半导体在集成电路、太阳能电池、LED、传感器等众多领域有广泛应用。半导体制造涉及复杂的工艺,包括晶圆制备、光刻、刻蚀、掺杂、薄膜沉积等多个步骤。

以下是半导体的一些关键概念:

电导特性:半导体的电导率可以通过掺杂、光照或温度变化等方式进行调节,这使得它们在电子器件中具有广泛的应用。

能带结构:半导体具有特殊的能带结构,包括价带和导带。在这两个能带之间存在一个被称为禁带的能量间隙。

本征半导体:纯净的半导体材料,如纯硅或纯锗,被称为本征半导体。在室温下,它们的导电性较弱。

外延半导体:通过掺杂杂质原子,可以改变半导体的电学性质。n型半导体中加入施主杂质,使其富余电子;p型半导体中加入受主杂质,产生空穴。

PN结:当n型和p型半导体接触时,形成PN结。这是许多半导体器件(如二极管和晶体管)的基本结构。

常用半导体材料

每种半导体材料都有其独特的性质和优势,适用于不同的技术领域。随着科技的发展,新型半导体材料不断被发现和应用,推动着电子和光电子技术的进步。

1.元素半导体:

a. 第IV族元素:

硅(Si):最广泛使用,计算机芯片的主要材料

锗(Ge):早期晶体管材料,现用于高速器件和光电探测器

b. 其他元素:

硒(Se):用于光电池和整流器

碲(Te):用于热电设备

碳(C)(金刚石形式):用于高功率、高频器件

b. 其他元素:

硒(Se):用于光电池和整流器

碲(Te):用于热电设备

碳(C)(金刚石形式):用于高功率、高频器件

2.化合物半导体:

a. III-V族化合物:

砷化镓(GaAs):高速集成电路、太阳能电池、LED

磷化铟(InP):高速光电子器件、光通信

氮化镓(GaN):蓝光LED、高功率射频器件

砷化铝(AlAs):半导体激光器

磷化镓(GaP):红、橙、绿LED

锑化铟(InSb):红外探测器

b. II-VI族化合物:

硫化锌(ZnS):光学窗口、荧光粉

硫化镉(CdS):光电池、光敏电阻

碲化镉(CdTe):太阳能电池、X射线和γ射线探测器

硒化锌(ZnSe):蓝光激光二极管

c. IV-IV族化合物:

碳化硅(SiC):高温、高功率电子器件

3.氧化物半导体:

氧化锌(ZnO):透明导电薄膜、气体传感器

氧化铟锡(ITO):触摸屏、平板显示器

氧化钛(TiO2):光催化、染料敏化太阳能电池

氧化铜(Cu2O):太阳能电池

氧化镍(NiO):电致变色设备

4.有机半导体:

聚苯乙烯(Polythiophene):有机太阳能电池、有机发光二极管(OLED)

五苯(Pentacene):有机薄膜晶体管

富勒烯(C60):有机太阳能电池

聚(3-己基噻吩)(P3HT):有机光伏器件

5.二维材料:

石墨烯:高速电子器件、柔性电子

过渡金属二硫化物

• 二硫化钼(MoS2):场效应晶体管

• 二硫化钨(WS2):光电器件

六方氮化硼(h-BN):绝缘体和衬底材料

6.纳米结构半导体:

量子点:量子点显示器、生物标记

量子阱:高电子迁移率晶体管(HEMT)、量子级联激光器

纳米线:纳米传感器、纳米发电机

7.非晶态半导体:

非晶硅(a-Si):薄膜太阳能电池、薄膜晶体管

硫系玻璃:红外光学元件

非晶硒(a-Se):静电成像设备

8.多元化合物半导体:

铜铟镓硒(CIGS):薄膜太阳能电池

碲化镉汞(HgCdTe):红外探测器

铜锌锡硫(CZTS):环保型薄膜太阳能电池

9.宽禁带半导体:

氧化镓(Ga2O3):高功率电子器件

金刚石:极端环境电子器件

氮化铝(AlN):深紫外LE

10.拓扑绝缘体:

碲化铋(Bi2Te3):热电材料、量子计算

锑化铋(Bi2Sb3):热电制冷

11.钙钛矿材料:

甲胺铅碘(CH3NH3PbI3):高效太阳能电池

甲脒铅溴(CH(NH2)2PbBr3):光电探测器

半导体检测技术项目

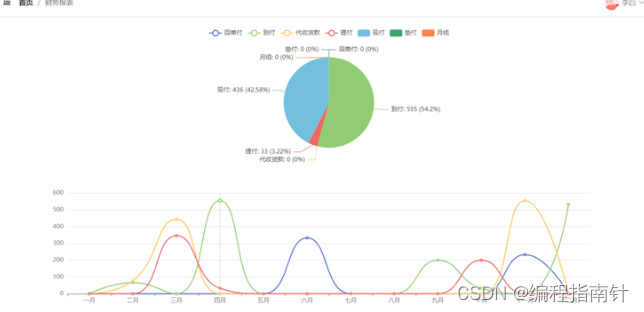

在半导体制造过程中,过程控制至关重要,它分为量测和检测两大类,以此确保各个生产环节的精确性。检测指在晶圆表面上或电路结构中,检测其是否出现异质情况,如颗粒污染、表面划伤、开短路等对芯片工艺性能具有不良影响的特征性结构缺陷;量测指对被观测的晶圆电路上的结构尺寸和材料特性做出的量化描述,如薄膜厚度、关键尺寸、刻蚀深度、表面形貌等物理性参数的量测。

资料来源:中科飞测招股书

以下是关于半导体检测常见的测试

添加下方微信好友,立即测试,备注来意噢

| 半导体检测技术 | |||

| 仪器名称 | 在半导体中的应用 | 测量原理 | 主要参数 |

| 物理和化学分析仪器 | |||

| X射线衍射仪 | 分析半导体晶体结构和晶格常数; 评估外延层应力状态; 检测多晶硅或非晶硅中的晶相; 分析半导体薄膜的取向和织构 | X射线衍射 | 晶格常数; 晶体取向; 应力 |

| 俄歇电子能谱 | 分析半导体表面污染物; 研究薄膜界面的元素分布; 评估掺杂元素的化学状态 | 俄歇效应 | 元素组成; 化学状态; 深度分布 |

| 二次离子质谱 | 检测半导体中的微量杂质; 分析离子注入后的杂质分布; 研究多层薄膜结构的元素分布 | 二次离子发射 | 杂质浓度; 深度分布 |

| 原子吸收分光光度 | 检测半导体材料中的金属杂质; 分析化学试剂和超纯水的纯度 | 原子吸收光谱 | 杂质浓度 |

| 气相色谱 | 分析半导体制程气体纯度; 检测光刻胶中的有机残留物 | 色谱分离 | 气体组分; 浓度 |

| 高频电感耦合等离子体发射光谱 | 分析半导体材料中的微量元素; 评估化学机械抛光液的金属含量 | 等离子体发射光谱 | 元素浓度 |

| 离子探针 | 分析掺杂剖面; 检测界面杂质分布; 研究多层薄膜结构 | 二次离子质谱 | 元素分布; 深度剖析 |

| 电子探针 | 分析半导体器件中的元素分布; 检测金属互连的成分均匀性; 研究焊点的成分变化 | X射线发射 | 元素浓度; 分布 |

| 显微X射线荧光 | 分析芯片封装材料的元素组成; 检测金属互连中的杂质; 研究焊点的成分变化 | X射线荧光 | 元素组成; 分布 |

| 激光粒度仪/纳米粒度仪 | 测量CMP抛光液的颗粒尺寸分布; 评估光刻胶乳液的稳定性; 分析纳米颗粒的团聚状态 | 激光散射 | 粒径分布; Zeta电位 |

| 结构和形貌分析仪器 | |||

| 扫描电镜 | 观察器件微观结构和形貌; 分析芯片失效原因; 检测光刻和刻蚀后的图形质量; 评估金属互连的完整性 | 电子束扫描 | 表面形貌; 元素分布; 缺陷特征 |

| 透射电镜 | 分析半导体材料的晶格缺陷; 研究异质结构界面特性; 观察纳米尺度的器件结构; 分析薄膜的生长机制 | 电子透射 | 晶格缺陷; 相结构; 界面特性 |

| 金相显微镜 | 观察半导体器件截面结构; 分析晶体缺陷如位错、层错等; 评估刻蚀或抛光后的表面质量 | 光学显微成像 | 缺陷类型; 密度; 表面形貌 |

| 离子束 | 分析离子注入层的损伤程度; 研究外延层的结晶质量; 进行纳米级的材料加工 | 离子散射 | 损伤深度; 分布; 结晶度 |

| 椭圆偏振光谱仪 | 测量氧化层、氮化层等薄膜厚度; 评估薄膜的光学性质; 监控刻蚀过程中的厚度变化 | 偏振光分析 | 厚度; 折射率; 消光系数 |

| 光学和光谱分析仪器 | |||

| 拉曼光谱仪 | 分析半导体材料的晶体结构; 评估应力分布; 研究载流子浓度及掺杂效果; 检测多晶或非晶相的存在 | 拉曼散射 | 晶体结构; 应力状态; 载流子浓度 |

| 光致发光光谱仪 | 评估半导体材料的光学品质; 分析能带结构和缺陷能级; 研究量子阱、量子点等低维结构 | 光致发光 | 能带结构; 缺陷特性; 载流子寿命 |

| 低温光致发光光谱仪 | 分析半导体中的浅能级杂质; 研究激子复合过程; 评估量子结构的光学特性 | 低温光致发光 | 杂质浓度; 能级结构 |

| 阴极发光光谱仪 | 检测半导体材料中的缺陷; 评估LED和激光器的性能; 分析发光器件的均匀性 | 电子束激发发光 | 缺陷类型; 密度; 发光效率 |

| 辉光放电光谱仪 | 分析多层薄膜结构的成分分布; 研究掺杂剖面; 评估表面处理效果 | 辉光放电发射光谱 | 元素深度分布 |

| 元素及化合物分析 | |||

| 碳硫分析仪/氧氮氢分析仪 | 测定半导体级硅中的碳、氧含量; 分析氮化物半导体中的氮含量; 评估氢气退火效果 | 燃烧-红外吸收 | 元素含量 |

半导体检测技术详解

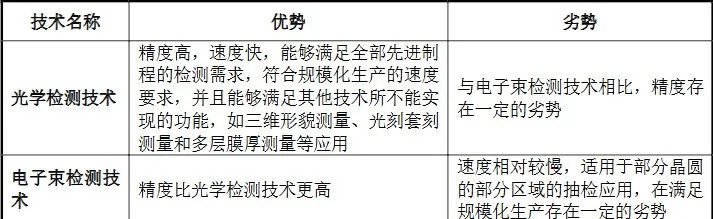

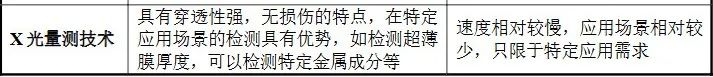

在现代半导体制造过程中,缺陷检测技术起着至关重要的作用。总体而言,半导体检测技术可以主要分为光学检测和电子束检测,其中光学检测技术仍然是主要手段。这一技术能够进一步细化为无图形晶圆检测、图形晶圆成像检测,以及光刻掩膜板成像检测等不同类别。光学检测因其高速和高效的特点被广泛应用,而电子束检测则由于其高分辨率在研发和制程开发中具有重要作用。无图形晶圆检测主要用于裸硅片的验证,而图形晶圆检测则因其精确度来识别和定位晶圆表面细微缺陷,被广泛应用于各种衬底的制造过程中。此外,针对光刻掩膜板的检测技术,通过识别掩膜上的瑕疵以保障光刻品质,进一步提高了整个半导体生产制程的良品率。

资料来源:中科飞测招股书

在检测环节以光学检测为主,光学检测技术可进一步分为无图形晶圆检测技术、图形晶圆成像检测技术和光刻掩膜板成像检测技术。少部分有图形晶圆缺陷检测和复查使用电子束来检测。

资料来源:中科飞测招股书

无图形晶圆检测技术

无图形晶圆检测设备在半导体制造中用于检测裸硅片和未经过图形化处理的晶圆。这些设备在生产的初期阶段用于硅片的认证,确保其符合质量标准,并在半导体晶圆厂接受后再进行二次认证。此外,它们也用于生产过程中的控片和环境测量挡片的检测。

由于这些晶圆表面没有图案,检测设备能够直接识别缺陷,不需依赖图像比较。其工作原理主要是利用激光照射晶圆表面,通过多通道收集散射光信号,经背景噪声抑制后,通过算法比较和提取表面缺陷信号,从而确定缺陷的大小和位置.

无图形晶圆检测系统能够识别多种缺陷类型,如颗粒污染、凹坑、水印、划伤、浅坑、外延堆垛和CMP突起。通常情况下,暗场检测是这类晶圆检测的首选方法,因为其能够实现高速扫描,从而提升检测效率和生产率。 主要供应商包括KLA和Hitachi High-Tech,它们提供不同系列的专用设备,如KLA的Surfscan系列和Hitachi的LS系列,满足不同行业需求。

图形晶圆成像检测技术

在半导体制造过程中,图形晶圆检测设备通过高精度的光学技术来识别和定位晶圆表面上的纳米及微米级缺陷。该技术依赖于图形化工艺,通过光刻或光学掩膜来刻印图形。这类检测设备主要分为明场和暗场两种类型。明场缺陷检测通常采用等离子体光源,入射光的反射被光学传感器捕捉并生成图像。相对地,暗场检测采用激光光源,通过不同角度的散射光生成图像,适合检测较小的表面缺陷。

光学图形晶圆检测设备在利用晶圆旋转位置结合光束径向位置来确定缺陷的具体位置时,使用光谱仪检测器如PMT或CCD电子记录光强度,生成有关晶圆表面散射或反射强度的数据图。这些数据不仅帮助定位缺陷,也提供了关于缺陷大小的信息。这些设备可有效检测和记录包括颗粒污染和材料缺陷在内的多种缺陷类型。

光刻掩膜板成像检测技术

光刻掩膜板成像检测技术在半导体制造过程中扮演着关键角色。由于掩膜板在光刻中的重要性,它必须保持高度的清洁和精确,以保证最终的图案质量。掩膜板若吸附粉尘颗粒,可能导致光刻制程中的严重缺陷,进而影响整个生产链的良率。因此,掩膜板检测成为保障生产质量的重要环节。

光刻掩膜板检测技术一般采用高分辨率的光学成像方法,使用宽光谱照明或深紫外激光照明,对掩膜板进行成像。这些成像技术能够以极高的精度捕捉掩膜上的图案,通过对比和分析,识别出任何不符合规格的缺陷。

在生产过程中,如果检测到掩膜板上的缺陷,如颗粒污染或其他形式的失真,可能导致正在光刻的晶圆制造被返回重新加工,从而增加生产成本。因此,各大半导体制造商通常都会在每次光刻之前对掩膜板进行检测和清洁,以确保其处于最佳状态。这不仅提高了产品的良品率,还减少了后续生产工序中出现意外问题的风险。主要供应商提供各种创新的解决方案,确保掩膜板每次使用前都能准确无误地提供最佳性能。

结语

半导体检测技术是保证半导体产品质量的关键环节,它涉及复杂的设备和精密的工艺。如果你想深入了解半导体制造的全过程,包括检测设备在内的各种制造设备,如果你想全面掌握半导体制造的全过程,尤其是检测设备的作用,推荐你阅读以下这几本书籍。

《图解入门——半导体制造设备基础与构造精讲》

《半导体制造工艺基础精讲》

《图解入门——半导体物理与器件(第四版)》

《芯片制造——半导体工艺制程实用教程(第六版)》

《芯片制造 半导体工艺与设备》

网络资料来源:

1.深圳中科飞测科技股份有限公司 招股说明书

2.HORIBA在半导体中的测量和分析技术书

3.半导体检测行业报告:集成电路国产化加速,第三方检测发展空间广阔

4.中金公司-半导体行业“芯”机遇系列:半导体量检测设备,芯片制造之“尺”

5.国泰君安-中科飞测-688361-公司首次覆盖报告:半导体量检测设备龙头,国产替代正当时

6.其他网络资源综合整理