随着业务规模的扩大和市场的全球化,越来越多的企业选择“总部+多工厂基地”的模式,此种模式大幅提升企业的产能与产量,有效分散风险。然后,与之而来的是对企业的管理提出更高的管理要求。多个生产基地不仅面临集团下发的周期性计划需求,还面临着不同的市场和客户群体的多样化需求,如何保障多工厂基地生产的连续性、合理调度多工厂的生产资源成为企业的痛点问题。

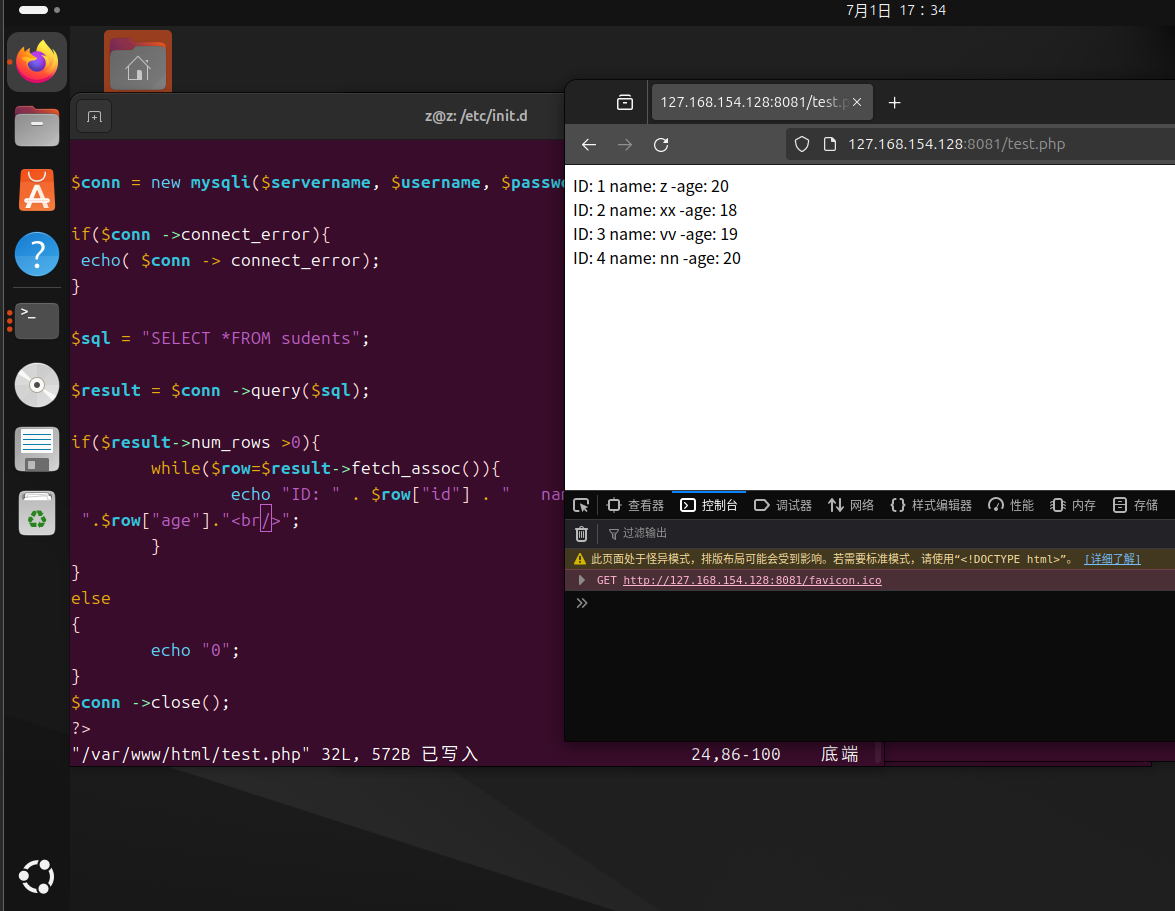

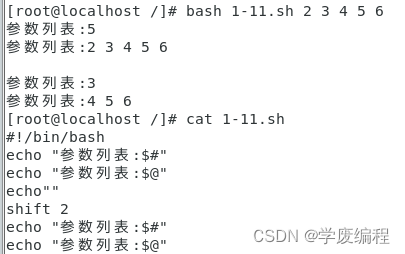

近些年来,“总部+多工厂基地”集团型企业在信息化投入方面越来越多,常规的ERP、MES、EMS系统都已经投入使用中。然后在计划排产领域,大多数企业仍旧使用Excel手排的方式为主,少部分在使用MRP、第三方工具辅助排产,再通过线下收集数据的方式调整和更新计划。我们总结下手排的缺点:多人编制,耗时长、效率低;基于人工经验,无法面面俱到;无法及时处理急单、插单,客户满意度低。

作为生产制造的起点“计划排产”,它的交期预测、计划排查和瓶颈负荷分析对于企业来说具有指导性意义。在现实中,制造型企业中缺乏相关的人才统领企业需求和实际业务,往往出现实际做业务的人员不信赖、抗拒使用信息化系统。因此,我们常常说生产排程系统第一要义是高精准度,只要精确的计划才能保证车间得以有效执行,从而实现车间的计划排产。然而“总部+多工厂基地”的模式面临的问题却更多,下面是我们整理的两大应用模式的情况。

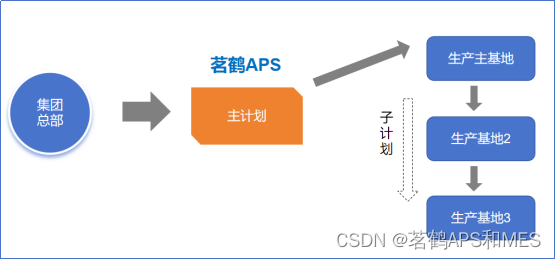

一、总部分配计划+多工厂协作模式

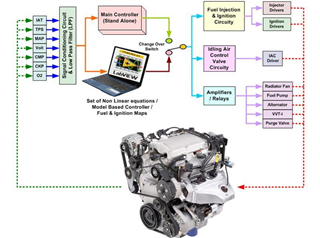

此类企业的痛点在于工厂之间存在产能制约,单一工厂的进度会影响整体生产计划的执行和调整 。像汽车、电子之类的发复杂产品本身工艺复杂且需要多级供应商协作才能完成,原材料供应的稳定性、零部件质量和准时交付都会影响整体生产延误。

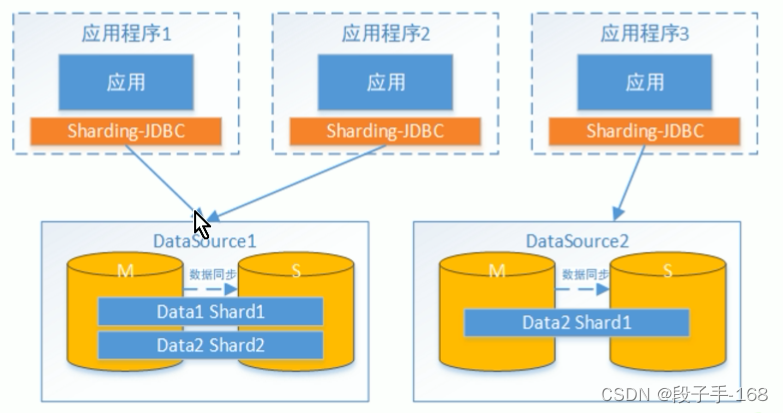

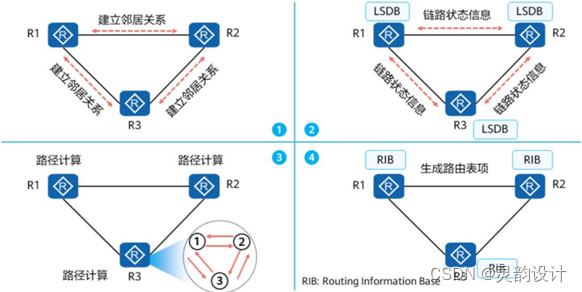

此类企业的应对模式,是以集团需求为核心,基于主计划、BOM、需求日期展开为各生产基地的工单子计划。各生产基地输入工单子计划,通过排程模型输出为各自的生产开工计划,再次向上反馈答复交期以应对计划调整。

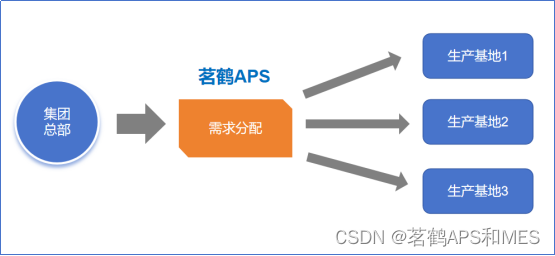

二、总部下发计划+单工厂执行模式

此类企业的痛点在于产能订单的分配,工厂之间相对独立运营,由总部根据产品、需求量分配工单需求。大多数企业会根据市场做年度计划,再将计划细分到各工厂的月度计划。如何提高预测的精准度、合理分配计划需求是企业优先关注的问题。

此类企业的应对模式,是以订单分配为核心,基于需求预测、生产基地产能进行工单分配,总部可统一完成整体的计划输出,也可以下方权力给各基地针对工单计划进行仿真模拟。

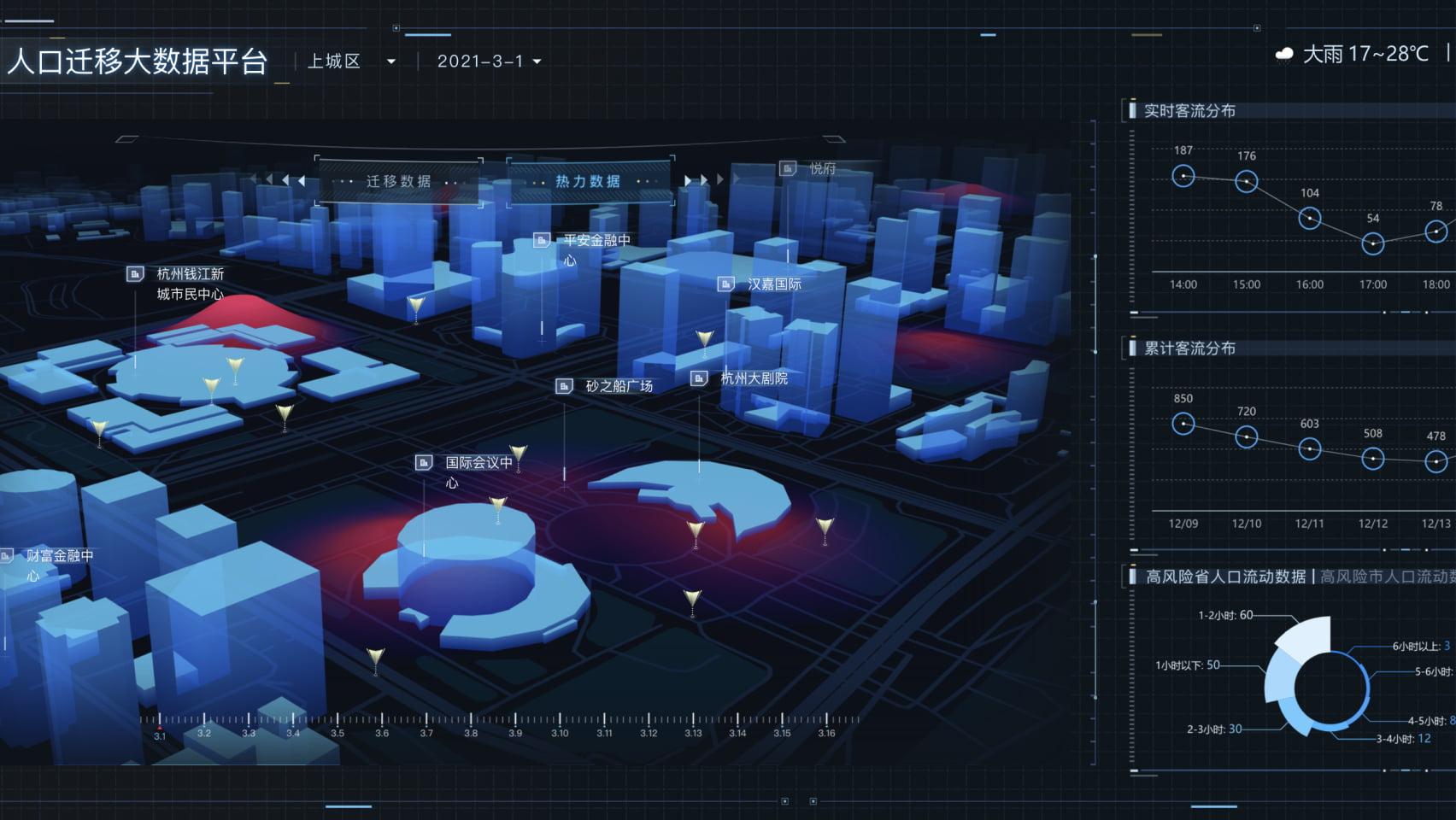

在实际应用中,不同工厂之间可能存在资源闲置或不平衡的情况,而APS生产排程系统可以通过整合和调度资源,可以提高生产计划和交付的准确性,可以提供集中式的计划和调度功能,实现对生产过程的全面监控和协调。通过系统的自动化和数据分析功能,可以更精确地制定生产计划和交付时间,并及时发现和解决潜在的问题。

![[漏洞分析] CVE-2024-6387 OpenSSH核弹核的并不是很弹](https://img-blog.csdnimg.cn/direct/f12369be83cc4793a2750cf7590aa811.png#pic_center)