摘 要

:

为了降低机械手臂的设计开发难度

,

并使之尽早地投入应用

,

设计一种基于单片机和

Arduino

平台的六自由度可控机械手臂

。提出六自由度可控机械手臂的控制方案,

给出机械手臂控制系统的结构框图

。

详细设计六自由度可控机械手臂的硬件系统和软件系统,

给出关键参数的计算过程和计算结果

。

最后

,

设计制作可控机械手臂实物

,

并利用机械手臂书写

(

绘制

)

大写字母“M

”。

设计过程与实物应用效果表明

:

基于单片机和

Arduino

平台的六自由度机械手臂具有实际的应用价值

。

关键词

:

Arduino

平台

;

机械手臂

;

六自由度

;

单片机

;

实物制作

0 引 言

目前机械手臂是机器人技术领域的重要发展方向

,

也是得到最广泛实际应用的自动化机械装置。

机械手臂可用于汽车制造等自动化制造行业,

还可用于商业

、

农业

、

医疗

、

救援等各个领域

。但是,

因机械手臂的功能针对性强和售价高昂

,

使其很难应用于普通场合。

开源硬件的发展

,

尤其是

Arduino

技术平台的迅猛发展

,

使开发设计人员更容易进入机械电子学这个精彩的领域。

Arduino

是一款便捷、

灵活

、

容易使用的开源电子原型平台

,

它包含硬件

(

各种型号的 Arduino

板

)

和软件

(

Arduino IDE

)

。

Arduino

的硬件原理图、

电路图、

IDE 软件及核心库文件都是开源的

,

允许开发者根据自己的设计思想进行改进调整。

基于开源性硬件与软件的思想

,

本文综合

Arduino

、

单片机和机械臂的理论与技术,

设计制作基于

Arduino

平台的六自由度可控机械手臂。

通过对机械手臂各个关节的精确控制

,

实现机械手臂六个自由度的调整控制。

该可控机械手臂可以模仿人的手臂

,通过编程实现简单的动作,

可作为实验教学演示平台

,

或者在生活中应用 。

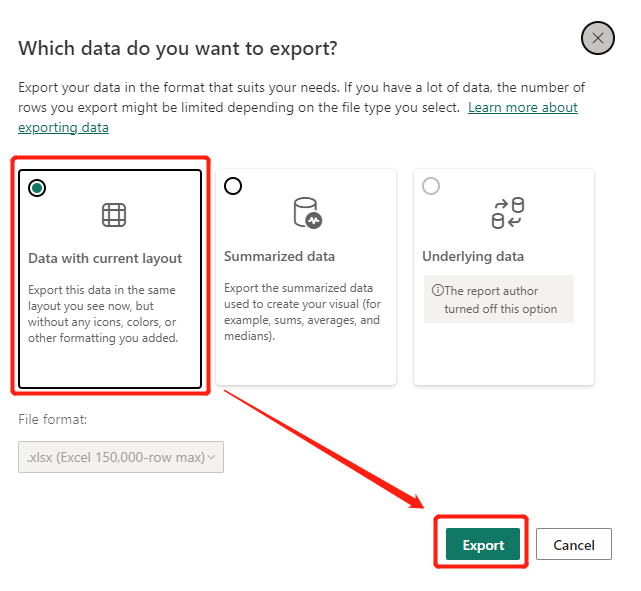

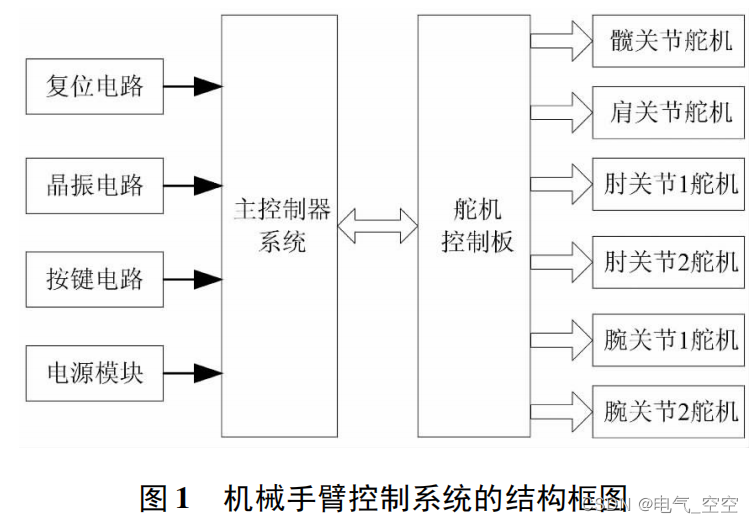

1 机械手臂控制方案设计

机械手臂是一种具有高度能动性和高度灵活性的自动化机器,

它是机电一体化设备的典型代表之一

。

因此

,

机械手臂由机械系统和电气系统两大部分组成。机械手臂的机械系统部分由机械连杆、

旋转关节等单元串联连接而成,

形成串联式开链结构

。

关节的作用是使相互联接的两个连杆产生相对运动。

机械手臂的各关节轴线相互平行或垂直

。机械手臂的电气系统部分就是其控制系统部分,

它由单片机系统、

舵机控制板

、

舵机系统等单元组成

,

如图

1

所示

。

单片机系统包括主控制器

、

复位电路

、

晶振电路

、

按键电路

、电源模块等部分,

负责发出机械手臂的控制命令

。

舵机控制板为采用

Arduino

平台的开源硬件电路板

,

可用于二次开发。

舵机控制板负责接收单片机系统发出的控制指令

,

并将信号放大以驱动各个舵机。舵机系统包括底座舵机、

肩关节舵机

、

肘关节

1

舵机

、

肘关节2 舵机

、

腕关节

1

舵机

、

腕关节

2

舵机等六个舵机

,

分别用于模拟执行机械手臂的动作。

舵机系统中的六个舵机可分别进行控制

,进而完成机械手臂六个自由度的调整控制。

2 机械手臂控制系统硬件设计

2. 1 控制系统硬件设计概述

机械手臂控制系统主要由主控制器系统

(

单片机系统

)

、

舵机控制板、

舵机系统等单元组成

。

其中

,

为充分发挥

Arduino

开源硬件电路板的技术开放优势和设计制造优势,

采用直接从

Arduino

平台开发公司购买基于 Arduino

平台的舵机控制板

。

在此基础上

,

进行二次开发设计,

因此本设计的主要内容集中于主控制器系统

(

单片机系统)

和舵机系统

。

2. 2 主控制器系统

主控制器系统模块由主控制器

(

单片机

)

、

复位电路

、

晶振电路、

按键电路

、

电源模块等部分组成

,

它是机械手臂控制系统的核心控制装置。

在本设计中

,

主控制器选用

80C51

型号的单片机

。

单片机的XTAL1、

XTAL2

端口之间接石英晶体振荡电路

;

RST

端口接复位电路;

P0. 0 ~ P0. 7

端口经上拉电阻接

LCD

显示器

LM016L

,

用于显示发送指令代码的内容。

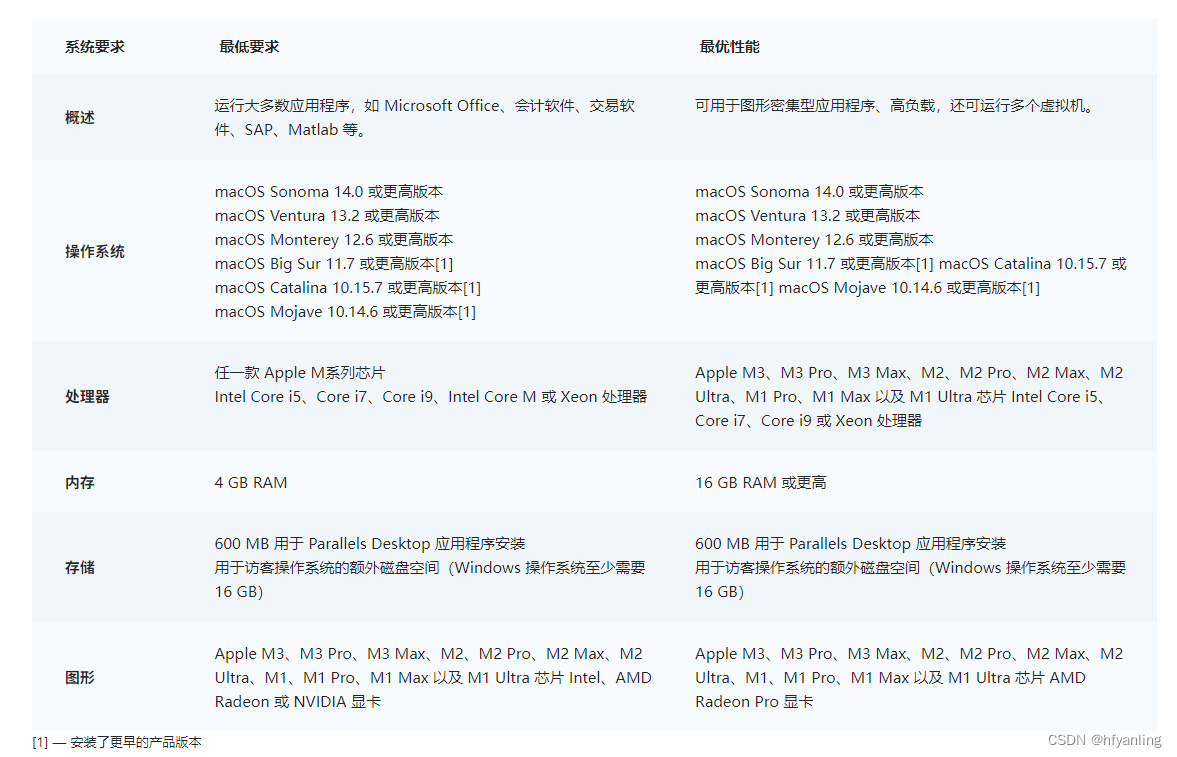

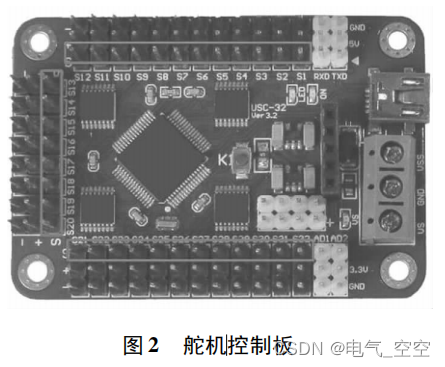

2. 3 舵机控制板

舵机控制板用于接收单片机系统发出的控制指令

,

并将控制指令放大编码后控制舵机,

从而带动机械手臂产成相应的动作

。为充公发挥 Arduino

开源硬件电路板的技术开放优势和设计制造优势,

本设计采用直接从

Arduino

平台开发公司购买设计制作完成的舵机控制板。

舵机控制板是一个从机

,

即它只能接受命令

,

或者执行事先设置好的命令。

需要使用单片机给舵机控制板发送命令

,

从而通过舵机控制板来控制舵机。

图

2

所 示 为所购 买 的 舵 机 控制板。

舵 机 控 制板的右上角 RXD

、TXD、

GND

三个接口分 别 与 单 片 机的 TXD

、

RXD

、GND 三 个 端 口 相连,

用于接收单片机系 统 发 出 的 控制指 令。舵 机 控制板的 S1 ~ S32

组合端口分别用于连接

32

个舵机

,

每个组合端口中的 +

、

-

S三个端口分别用于连接每个舵机的电源正极、

电源负极、

信号控制极

。

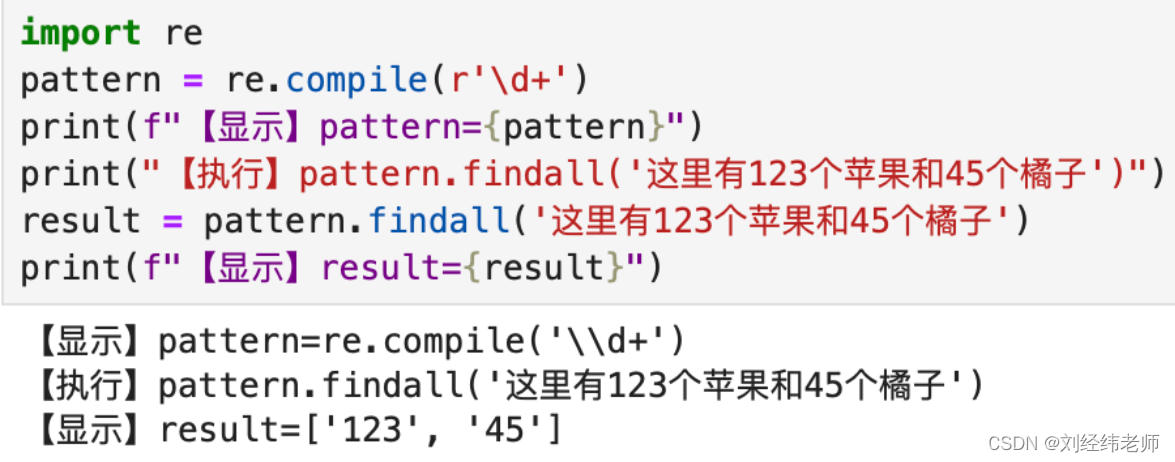

2. 4 舵机系统

舵机系统共由六个舵机组成

,

分别控制机械手臂的六个自由度。

本设计采用的舵机型号为

LF - 20MG

,

如图

3

所示

。

该型号的舵机为直流电动机,

工作电压为直流

4. 8 V ~ 6. 6 V

。

该型号的舵机可以提供的扭矩范围为 1. 62 N

·

m ~ 1. 96 N

·

m

,

能够支持机械手臂完成相应动作所需要的扭矩。

3 机械手臂控制系统软件设计

3. 1 控制系统软件设计概述

机械手臂控制系统软件设计的主要任务是

:

根据机械手臂的实际动作要求,

单片机系统编写相应的动作指令

,

并将动作指令发送给舵机控制板,

通过舵机控制板控制各个舵机

,

进而完成机械手臂的相应动作。

现以机械手臂书写

(

绘制

)

大写字母

“

M

”

为例

,

机械手臂控制的程序流程为:

(

1

)

单片机上电初始化

。

(

2

)

设置单片机与舵机控制板之间通信端口的参数

。

(

3

)

计算机械手夹紧动作时各个舵机所需的旋转角度

,

设置并输出机械手夹紧动作组。

(

4

)

大写字母

“

M

”

的第

1

笔画为

“

右上长直线

”

,

计算书写(绘制

)

第

1

笔画时各个舵机所需的旋转角度

,

设置并输出机械手臂第 1

笔画动作组

。

(

5

)

大写字母

“

M

”

的第

2

笔画为

“

右下短直线

”

,

计算书写(绘制

)

第

2

笔画时各个舵机所需的旋转角度

,

设置并输出机械手臂第 2

笔画动作组

。

(

6

)

大写字母

“

M

”

的第

3

笔画为

“

右上短直线

”

,

计算书写(绘制

)

第

3

笔画时各个舵机所需的旋转角度

,

设置并输出机械手臂第 3

笔画动作组

。

(

7

)

大写字母

“

M

”

的第

4

笔画为

“

右下长直线

”

,

计算书写(绘制

)

第

4

笔画时各个舵机所需的旋转角度

,

设置并输出机械手臂第 4

笔画动作组

。

(

8

)

计算机械手释放动作时各个舵机所需的旋转角度

,

设置并输出机械手释放动作组。

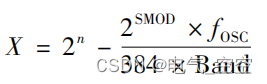

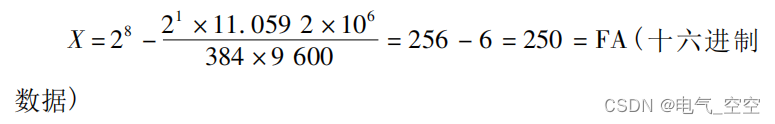

3. 2 单片机串行通信端口的参数计算

在机械手臂控制系统中

,

主控制器

(

单片机

)

与舵机控制板之间采用串行通信方式。

通信协议规定为

:

TTL

电平

、

波特率9 600 bps、

无校验位

、8位数据位、1 位停止位。为完成上述的通信协议,

需要计算串行端口定时器初始值

,其计算公式为:

式中

X

为定时器初始值

;

n

为定时器的位数

;

Baud

为串行接口通讯的波特率;

SMOD

为串行端口控制寄存器

PCON

的最高位;

f

OSC

为单片机的时钟频率

。

当选择定时器为

8

位

、

串行端口通讯的波特率为

9 600 bps

、串行端口控制寄存器 PCON

的最高位为

1

、

单片机的时钟频率为11. 059 2 MHz 时

,

定时器初始值的计算结果为

:

3. 3 单片机串行通信端口的程序编制

编制的单片机串行通信端口初始化程序为

:

void UartInitialization

( )

{

SCON = 0x50

;

/ /8

位异步串行通信口

,

模式

1

PCON | = 0x80

;

/ / SMOD =

”

1

”

TMOD | = 0x20

;

/ /

定时器

1

,

模式

2

,

8

位重装

TH1 = 0xFA

;

/ /

定时器初始值高

8

位

TL1 = 0xFA

;

/ /

定时器初始值低

8

位

IE | = 0x90

;

/ /

允许串行中断

TR1 = 1

;

/ /

启动定时器

1

EA = 1

;

/ /

允许所有中断

}

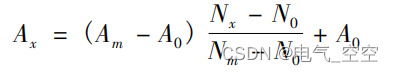

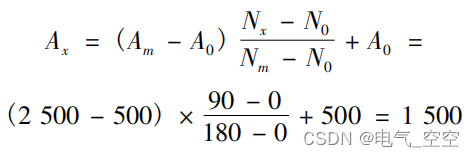

3. 4 舵机角度控制设置值的计算

需要通过主控制器

(

单片机

)

设置舵机角度控制设置值

,

舵机角度控制设置值与舵机角度实际位置值之间的运算关系为:

式中

A

x

为舵机角度控制设置值

;

A

0

为舵机角度控制设置值的下限;

A

m

为舵机角度控制设置值的上限

;

N

x

为舵机角度实际位置值;

N

0

为舵机角度实际位置值的下限

;

N

m

为舵机角度实际位置值的上限。

当舵机角度控制设置值的下限和上限分别为

500

和

2 500

、舵机角度实际位置值的下限和上限分别为 0

度和

180

度时

,

若使舵机角度实际位置值为 90

度

,

则应在单片机程序软件中的舵机角度控制设置值的计算结果为:

3. 5 舵机角度控制设置值的程序编制

单片机需要通过舵机控制板来控制舵机的运动

。

在单片机中,

舵机角度控制设置值的编程格式为

(

以控制单个舵机为例

) :#1P1500T100 \r\n其中,

数据

1

是舵机的通道

;

数据

1 500

是舵机角度控制设置值(

表示舵机的旋转角度

) ,

其范围为

500 ~ 2 500

;

数据

100

是执行的时间,

其范围为

100 ms ~ 9 999 ms

。编制的单片机控制舵机角度的程序为:

void main

( )

{

UartInitialization

( ) ;

/ /

串行通信端口初始化

UartSendString

(

" #1P1500T100 \ r \ n"

) ;

/ / S1

号舵机在时间

100ms

内旋转

90

度

while

(

1

) ;

}

void UartSendString

(

uchar * pStr

)

/ /

串行通信端口发送一个

字符串

{

while

(

* pStr

!

= 0

)

{

SBUF = * pStr + +

;

while

(

TI = = 0

) ;

TI = 0

;

}

}

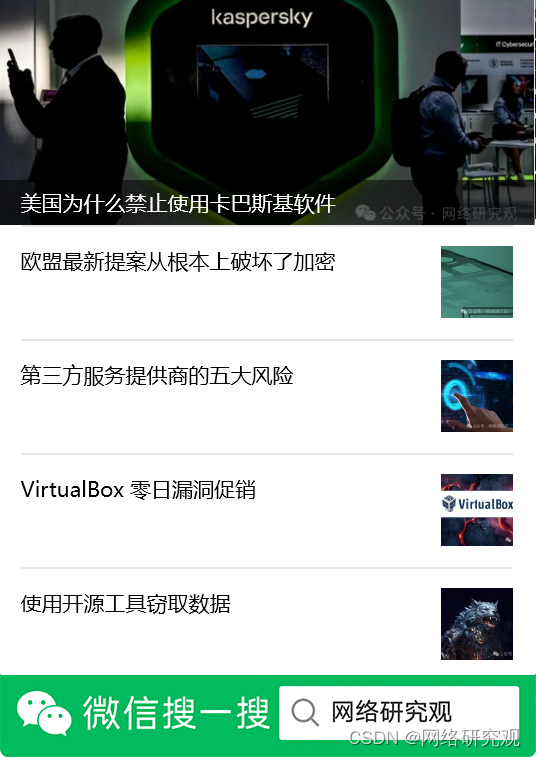

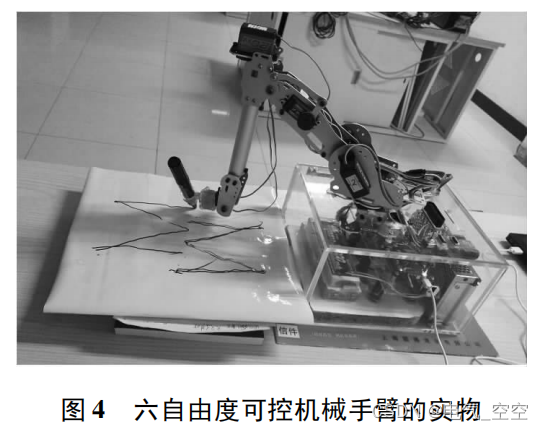

4 实物制作

为验证基于单片机和

Arduino

平台的六自由度可控机械手臂设计方案的正确性和可行性,

设计制作了六自由度可控机械手臂的实物。

基于单片机和

Arduino

平台的六自由度可控机械手臂的实物如图 4

所示

,

图中展示了利用该机械手臂书写

(

绘制

)

大写字母“M

”

的过程和结果。

5 结束语

为降低复杂机械手臂的设计难度和开发难度

,

快速开发设计简单高效的可控机械手臂,

本文设计一种基于单片机和

Arduino平台的六自由度可控机械手臂。

在该机械手臂控制方案中

,

通过购买基于 Arduino

平台的舵机控制板

,

充分发挥了

Arduino

开源硬件电路板的技术开放优势和设计制造优势。

在此基础上

,

利用单片机系统作为控制系统的控制核心,

快速完成六自由度可控机械手臂的方案设计、

硬件开发

、

软件编程和实物制作的全过程

。

特别地

,

为了验证可控机械手臂设计方案的正确性和可行性,

设计制作了基于单片机和

Arduino

平台的六自由度可控机械手臂的实物,

并利用该机械手臂实物书写

(

绘制

)

大写字母

“

M

”。设计过程与实物应用效果均表明: 基于单片机和 Arduino 平台设

计制作六自由度可控机械手臂,

可以降低机械手臂的设计开发难度,

达到快速应用机械手臂的目的

,

是一种有效的开发设计途径

。在校本科学生参与了可控机械手臂的设计过程和本论文的写作过程,

提高了学生将理论知识应用于实践开发的能力

,

也培养了学生的科技创新能力。