制造业面临着从成本控制、生产效率到供应链管理的挑战,每一个环节都需要精细化的管理和高效的协同。而ERP系统,作为一种集信息技术与管理思想于一体的管理工具,正逐渐成为制造业转型升级的关键。那么,通过本文你将会了解到:

- ERP系统是什么?

- ERP系统适不适合用于制造业?

- 有没有适合制造业的ERP系统呢?

- 以及不同的制造业适合的ERP系统有哪些?

本文将从多个角度探讨这些问题。

简道云ERP系统模板,可以直接查看和修改使用:https://www.jiandaoyun.com

如今制造业面临的挑战与机遇有哪些?

随着科技的进步和消费者需求的多样化,制造业正面临着越来越大的挑战,包括以下几点:

- 生产成本高昂:生产计划、进度、质量管理无序,用料成本不可控

- 业务执行低效:业务上下游关联性差,无法闭环管理。

- 前后方协作难:跨部门协作难度大,存在信息差。

- 无法支撑决策:业财数据分散,无法支撑业务决策。

- 个性配置难实现:产品固化,企业个性化需求难实现。

先来看看ERP系统对制造业的重要性体现在哪些方面?

ERP系统可以帮助制造业实现以下几个方面的提升:

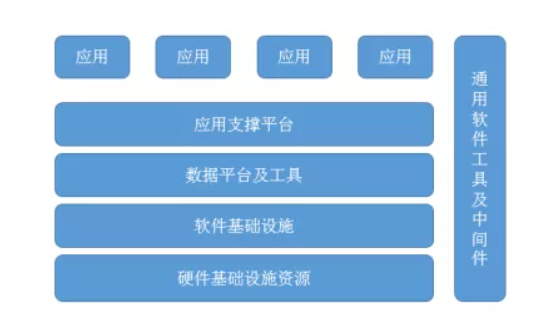

1.优化资源配置:ERP系统可以整合企业内部的各种资源,包括人力、物力、财力等,实现资源的优化配置和高效利用。

2.提高生产效率:通过ERP系统,企业可以实时掌握生产进度和库存情况,实现生产计划的自动排程和调度,提高生产效率。

3.降低成本:ERP系统可以帮助企业实现采购、生产、销售等各个环节的精细化管理,降低库存积压、减少浪费和损耗,从而降低成本。

4.提升供应链管理水平:ERP系统可以实现对供应链各个环节的实时监控和协同管理,提高供应链的响应速度和灵活性。

5.支持决策分析:ERP系统可以收集和分析大量的业务数据,为企业提供决策支持和分析报告,帮助企业做出更加明智的决策。

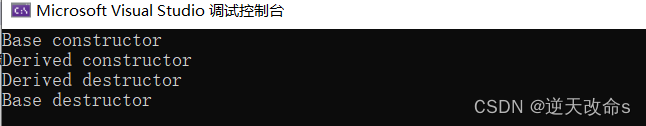

以简道云为例,了解制造业ERP系统的主要功能和五大生产模式:

在这里以简道云为例:

1.核心功能:

简道云ERP系统面向制造业,涵盖了 客户管理、销售管理、采购管理、技术管理、生产管理、库存管理 六大主要场景。通过六大核心模块形成智能解决方案,提供从订单到发货全流程信息管理。打通进销存和生产管理的信息壁垒,帮助制造企业降低制造成本、提高协作效率、保障产品质量。

2.五大制造业生产模式及适用企业:

(1)ATO(Assembly to order):按订单装配

企业在接到客户订单后,根据客户的具体需求装配成品交付。企业有少量、或没有成品库存,把零部件组装成客户需要的成品后交付。成品的零部件可以是企业自己生产,也可以供应商供应,其中部分零部件有安全库存。

>>> 适用企业及生产模式特征

- 产品属性:零部件标准 + 成品配置定制(有标准配置);产品种类多,配置需求多样,生产加工及装配工艺复杂;单件产品成本价值相对较高;适合小规模生产

- 客户需求:需求无法预测,客户会给出特定的配置需求

- 生产计划:通过销售订单、生产任务单触发生产- 库存情况:有一定的库存压力和风险,需要保持一定数量的零部件库存,以压缩交货期

- 组织能力:对零部件的组织能力、供应链协同管理要求比较高

- 销售环境:交货期长度中

- 企业规模:2 千万~5 亿体量,后制程的装配型生产企业

(2)MTS(Make-to-Stock):按库存生产

标准产品,根据预测生产,生产过程在客户下订单之前;接到客户订单后,企业仓库内有成品库存,直接发货给客户即可。

>>> 适用企业及生产模式特征

- 产品属性:标准产品;BOM 固定,生产加工及装配工艺相对固定;单件产品成本价值中、低;库存保值,产品迭代慢,适合大规模量产

- 客户需求:标准产品需求

- 生产计划:通过预测、最小库存预警触发生产

- 库存情况:这种模式要求企业需要有足够的预测能力和库存管理能力,否则会造成库存积压和浪费(预测的准确性从某种意义上讲,决定了库存,决定了成本)

- 销售环境:市场竞争大,交货期要求极短

- 企业规模:2 千万~5 亿体量,上游、前制程生产型企业

(3)MTO(Make-to-Order):按订单生产

部分定制产品,无法进行预测,企业没有成品库存,在客户下订单后投入生产;生产分为两种形式,第一种是企业备原料库存,下订单后直接投产;第二种是企业没有备原料,下订单后采购原料或者客户提供原料投入生产。

>>> 适用企业及生产模式特征

- 模式说明:MTO 是对 ATO、MTS 的补充,满足主要提供定制化产品企业的需求

- 产品属性:有定制(有标准定制)需求的标准产品;生产加工及装配工艺固定、复杂;单件产品成本价值相对较高;适合小规模生产

- 客户需求:定制需求,无法预测(贴牌、来料加工/机加工、改部分组件配置/型号)

- 生产计划:通过销售订单、生产任务单触发生产

- 库存情况:库存压力、资金风险小,理论上 0 库存,但会预测囤少量应对需求、压缩交货期

- 组织能力:对供应链组织能力、协同管理要求比较高

- 销售环境:交货期长度中,但交期尽量敏捷,满足多种类、频繁波动的需求

- 企业规模:2 千万~5 亿体量

(4)ETO(Engineer To Order,ETO):按订单设计

非标+复杂定制化的生产项目,需求独一无二,因此无法通过标准变体或产品配置进行处理;客户下订单后,企业没有现成半成品、成品,可能有原料库存,客户需要经过定制化设计才能进行生产。设计、成本、原料几乎完全不同。

>>> 适用企业及生产模式特征

- 产品属性:非标产品,需要专项设计;生产加工及装配工艺非常复杂;单件产品成本价值高;适合定制生产/单次生产;会存在大量新版本 BOM、新的加工工序、新的物料、剩料;设计、生产工艺、质量监管、成本费用均单独设计

- 客户需求:完全非标定制

- 生产计划:通过销售订单、生产任务单触发生产;边设计,边采购,边生产,边发货,边运维

- 库存情况:库存压力、资金风险小,理论上 0 库存,但会预测囤少量应对需求、压缩交货期

- 组织能力:供应链协同管理要求极高(大量委外的设计生产、零部件采购)

- 销售环境:交货期长度长,交期管理严格

- 企业规模:2 千万~5 亿体量,定制生产及全制程型企业

(5)CTO(Configuring To Order):按订单配置

有多种配置或变式的标准产品,是对产品进行模块化、参数化设计,企业只需要按照客户需求配置起来就可以完成订单,成品间的配置项只有细微差别;CTO 模式是在 ATO 模式里衍生出来的一个可以实现更短交期的生产方式。

>>> 适用企业及生产模式特征

- 产品属性:零部件标准 + 成品配置定制(有标准配置);零部件、成品都有不同规格参数的变体;产品对技术的要求高生产加工及装配工艺复杂;单件产品成本价值相对较高;适合小规模生产

- 客户需求:BOM 标准,但需求无法预测,客户会给出多种多样的配置需求

- 生产计划:通过销售订单、生产任务单触发生产

- 库存情况:库存压力和风险中,大量的规格型号零配件需要保持一定数量的库存,以压缩交货期

- 组织能力:供应链协同管理要求极高(大量零部件需要采购、委外协同)

- 销售环境:交货期长度短;柔性组装车间要求,以压缩交货期

- 企业规模:1 亿~10 亿体量,大型装配型生产企业

五大生产模式的差异:

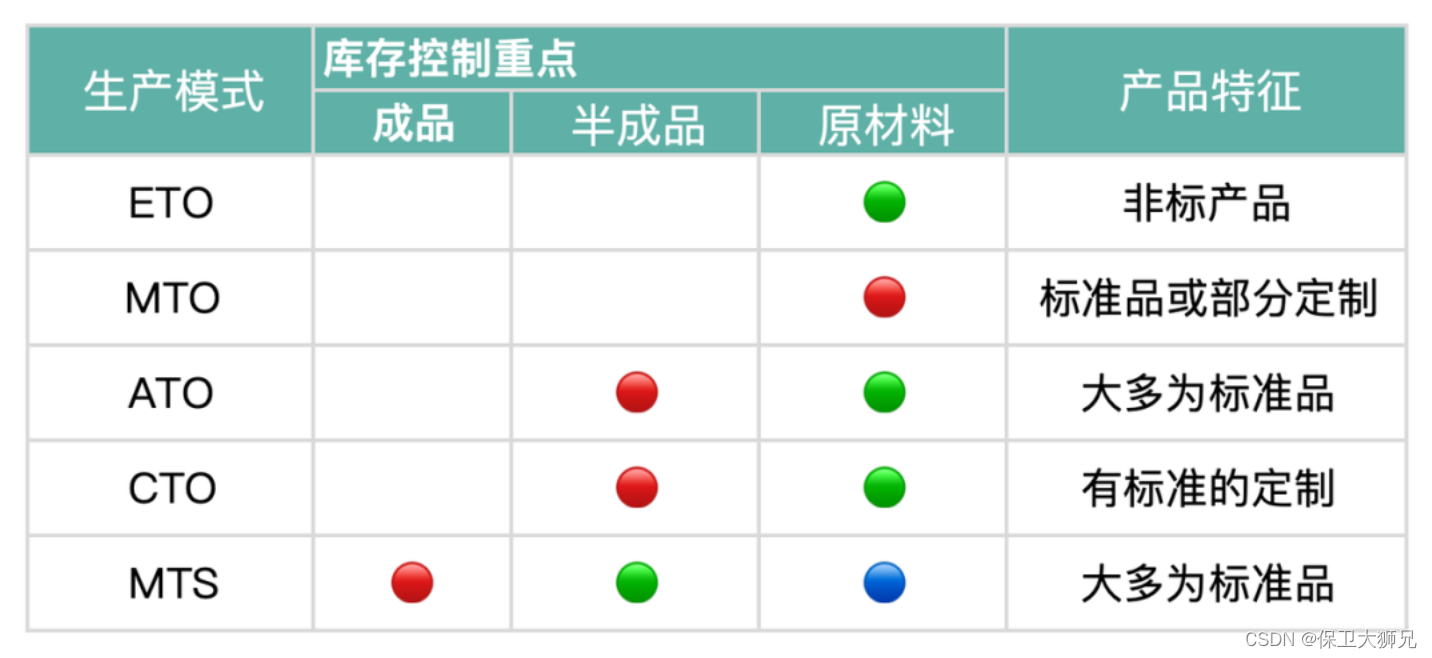

1.从库存控制来看差异:

- ETO 模式可能需要进行原材料的库存管理

- MTO 模式需要重点进行原材料的库存管理,备好原材料库存,接到订单后开始成品生产。

- ATO 和 CTO 模式需要重点半成品和原材料的库存管理,备好半成品零部件的库存,接到订单后直接按订单组装成品;若企业的零部件由自己生产,则还需要备好生产零部件的原材料库存。

- MTS 模式,根据库存及销售预期,提前生产一定数量的产品,然后再等待订单的到来直接出库。同时,根据企业是否自主生产成品的零部件,还需要准备一定数量的半成品、原材料库存,确保插单、急单情况下的企业交付能力

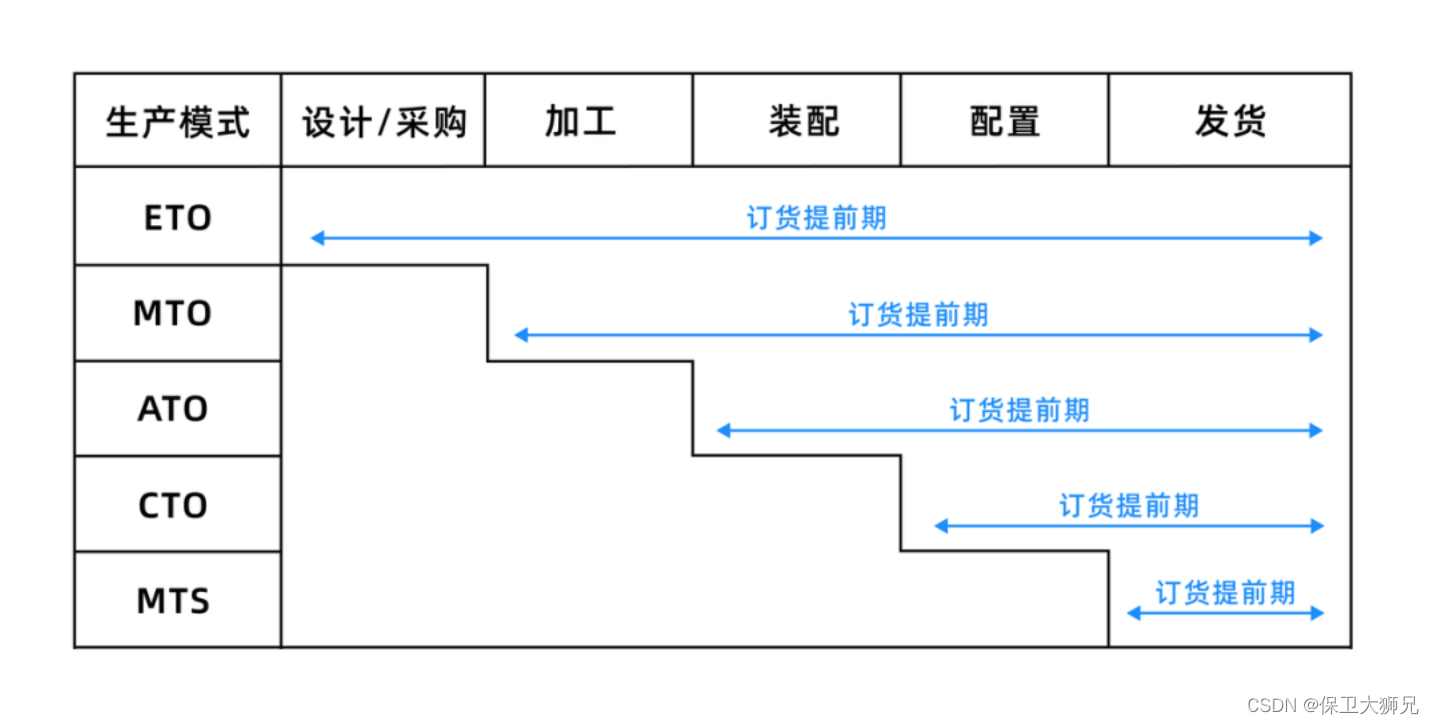

2.从订货提前期来看差异:

- MTS 交货期最短,库存最大,有成品库存压力;

- ATO/CTO 交货期仅是装配时间,成品库存较少,有半成品、原材料库存压力;

- MTO 交货期较长,有少量原材料库存压力;

- ETO 交货期最长,库存较少,无库存压力。

3.五大生产模式的产品生命周期来看差异:

同一个企业为了切入市场,处于不同生命周期的产品,其制造策略也是不同的:

- 导入期产品采用更多是 ETO 模式,通过满足个性化需求拉开与同类产品的差距

- 增长期和衰落期产品采用更多是 MTO 或 ATO 模式,以保证最低的订单延迟、最大化资源利用率、最快的库存周转

- 成熟期产品采用更多是 MTS 模式,以标品生产为主,加快库存周转,以获得更高收益

成功实施制造业ERP系统的案例分享

宝石钢构:“一码到底”!简道云实现物料生产配送全流程数字化!

宝鸡石油机械有限责任公司钢结构分公司主要从事铆焊产品、油气勘探设备油气钻采设备、能源设备、电气设备、电控设备、油气钻井平台油气钻井模块海洋石油作业船、海洋水下作业设备的研发设计制造销售与服务。

1.企业痛点:

原材料短缺 / 物料转运交接不清楚 / 生产信息统计慢 / 物资领用效率低 / 资料传递层级多

2.企业难点:

- 产品适配性低:不同的企业有着不同的业务需求,对于系统的要求也就不尽相同,市面上标准化的产品很难满足公司的个性化需求。

- 代码基础要求高:市面上大多产品对于使用者以及开发者的代码基础要求较高,大多前期需要投入大量的人力财力进行代码知识培训,这在无形中增加了员工的学习成本。

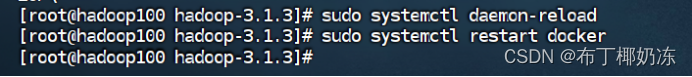

3.解决方案:

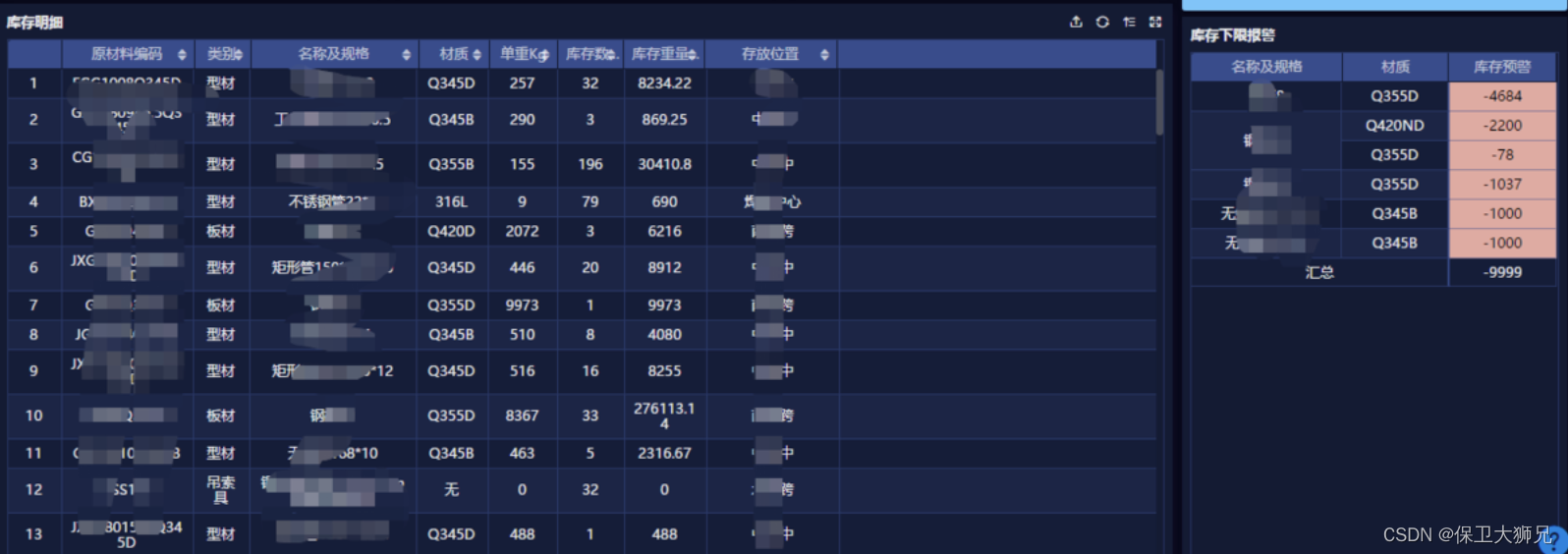

场景一:原材料管理

公司使用简道云系统创建模拟生产队列,通过对原材料管理流程的升级,实现了物料库存动态化管理。库存数据清晰明确,实时可追可溯,极大地提高了生产速度和生产效率,保障了公司物料生产的及时性和可持续性,原材料保障及时性提高80%。

场景二:仓储条码管理

通过仓储条码管理,企业突破了硬件设施的限制,以前必须拿手持扫码枪,还必须要有无线网络。现在直接用个人手机操作,甩掉了繁杂的手工账本和记录,库存信息始终的动态更新的提高了数据采集及时率,减少了购买设备和搭建无线环境的费用支出,同时也为减少库存积压,管理者决策提供了信息支撑。

场景三:物料生产配送

构建了以信息技术为核心的现代化内部物料生产物流体系,物料生产效率提高,同时也为员工减负。配送的物流信息更加清晰明确,整个物料生产配送效率提高了不少。对所有厂房申请了定位,交接物料时自动定位当前位置(精确度100米内)如果物料丢失找不见或生产流向调整,可通过手机定位导航至物料交接的位置。物料丢失率减少10%,生产运行效率提高10.4%。

场景四:成本分析

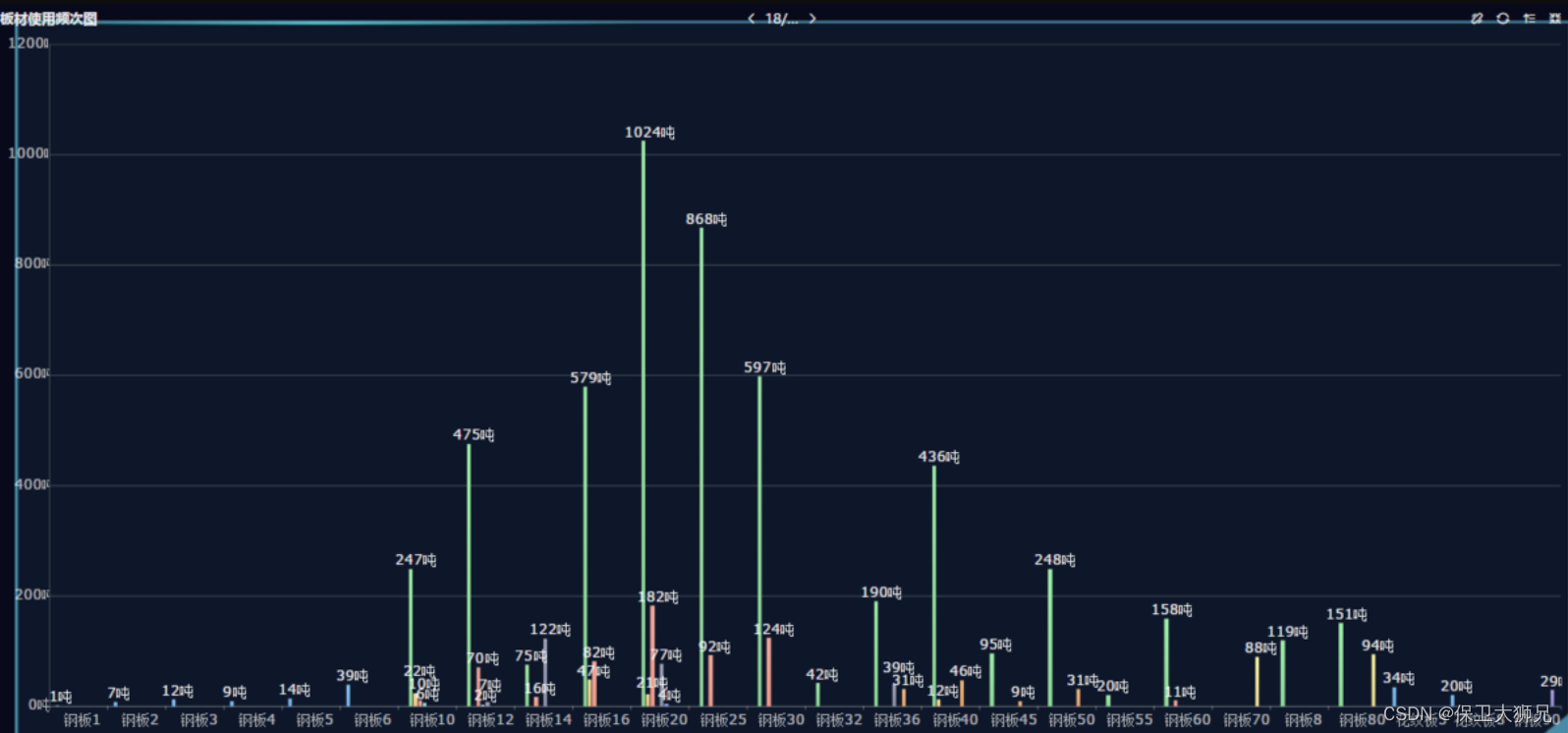

通过节点数据“抓取”,自动生成各类耗材成本分析图表,可按需求形成环比、同比报表。其次,利用钢材出库数据可生成常用材料频次图,可作为设计选择材料时的参考,以便在钢材价格走势较低的情况下,员工能够结合资金计划提前备库。不仅提高了材料利用率,同时也减少了成本支出,为管理层提供决策信息支撑。

在数字化时代,ERP系统已成为制造业不可或缺的一部分。它如同制造业的“大脑”,通过集成和优化企业内外资源,使生产流程更加高效、透明。ERP系统不仅提升了生产效率,降低了成本,还强化了企业的竞争力。随着技术的不断发展,ERP系统的功能将更加强大,为制造业带来更多创新和突破。因此,制造业需要积极拥抱ERP,以适应市场变化,实现可持续发展。

以上就是今天分享的内容,希望对大家有所帮助~