激光在显示面板修复方面的应用

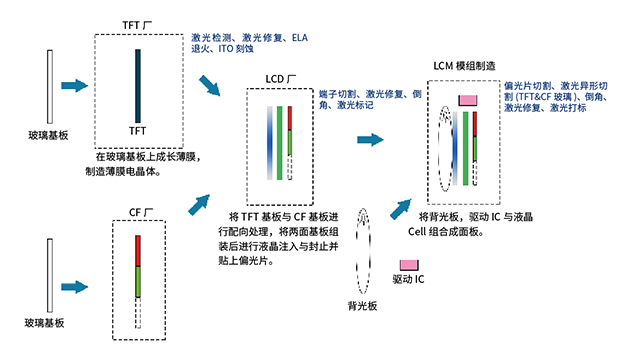

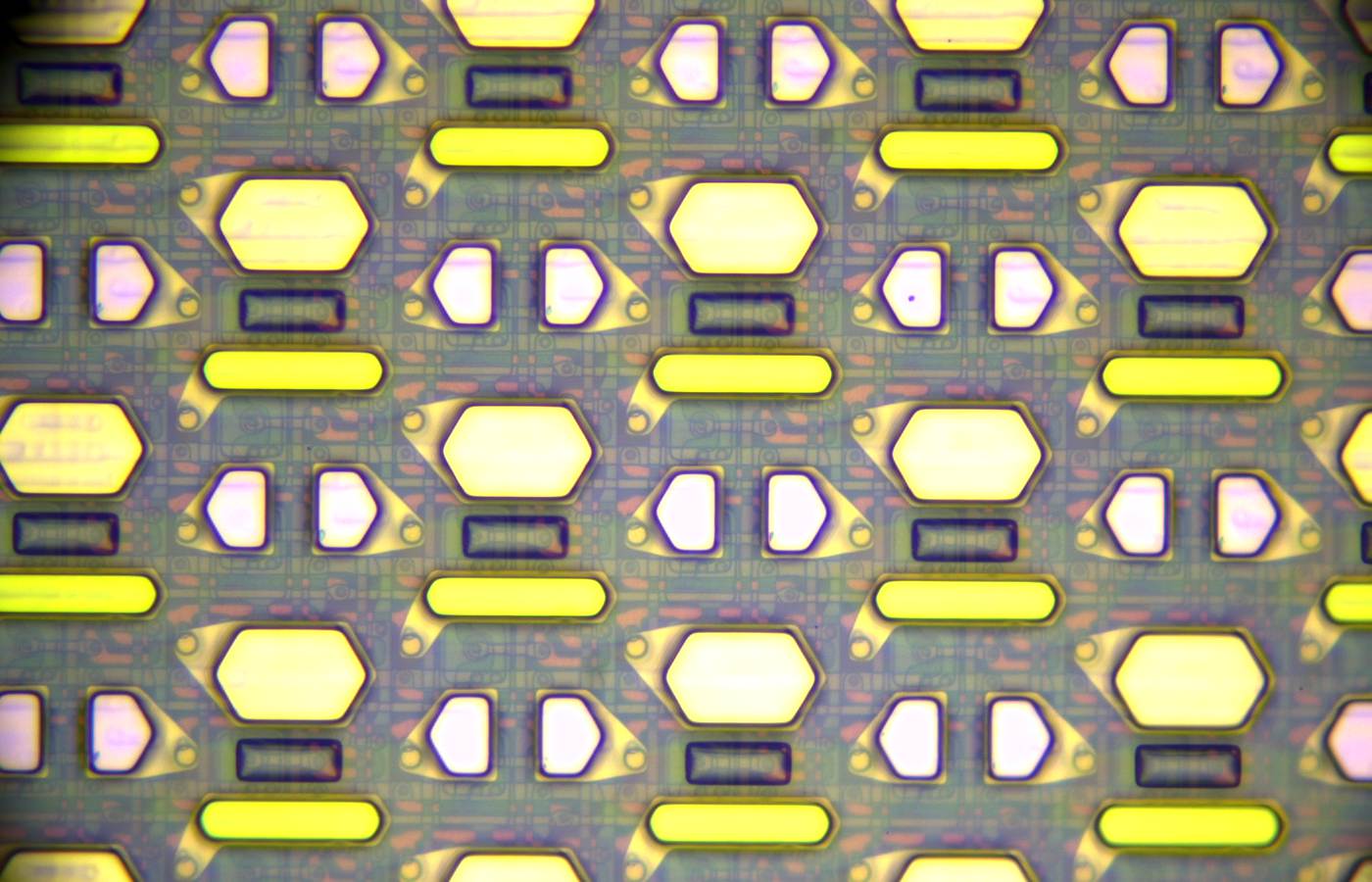

液晶面板包括TFT玻璃、CF玻璃、面板以及后段模块组装等一系列工艺制作过程。每段过程中都会产生一定的缺陷,例如亮点、暗点、闪点、碎亮点等。这些缺陷会导致部分区域显示不良,但是我们可以通过暗点化、亮点化、ITO隔离、激光炸射等方法对其进行修复或淡化,在实际生产中大约有5%~8%的点缺陷产生,通过激光修复或淡化后,可提升面板生产良率,从而大大降低面板企业的生产成本。

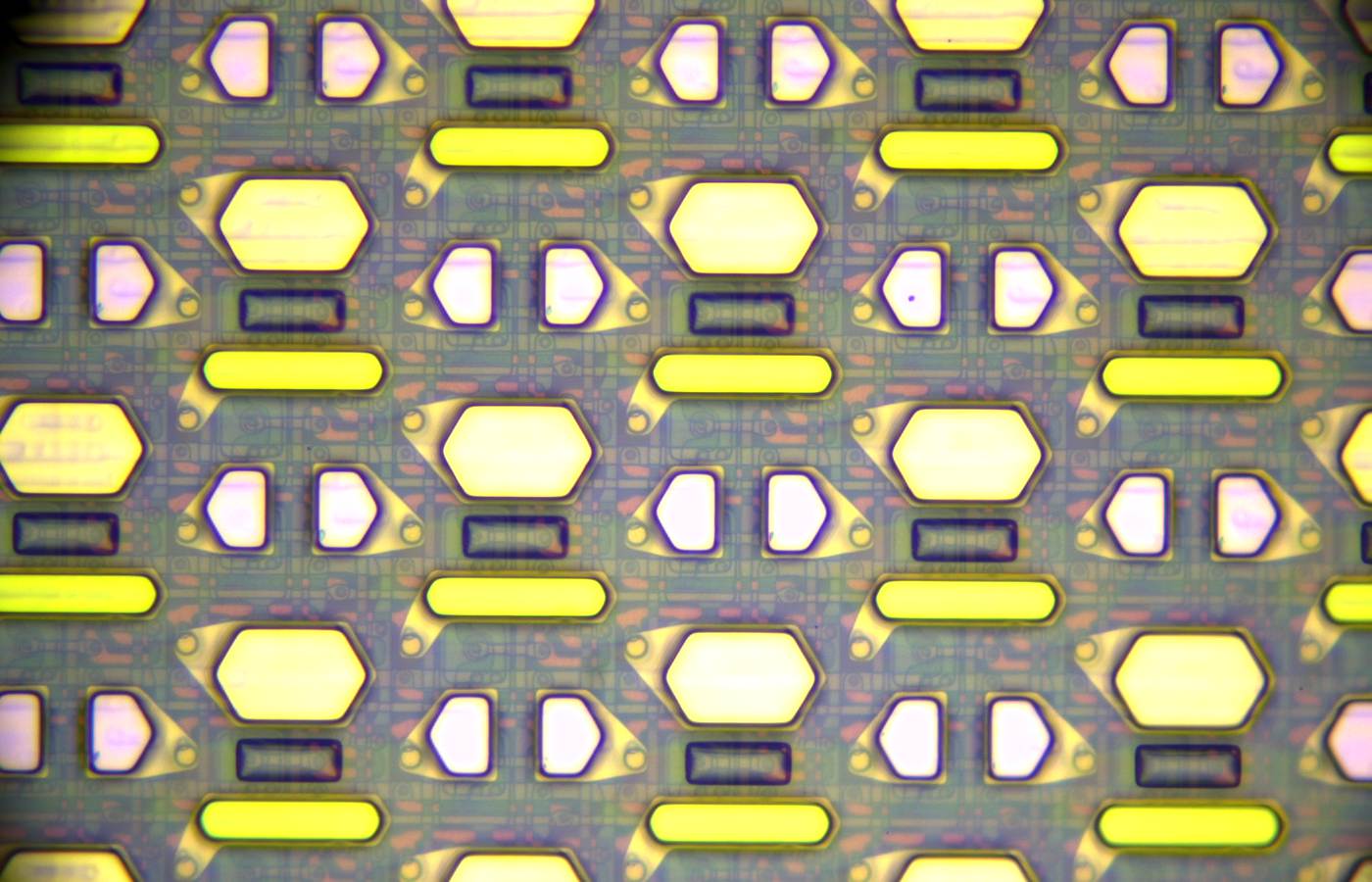

亮点缺陷是液晶面板最常见的问题,在液晶面板的制造过程中,包括灰尘、有机物、金属等异物会被吸附到结晶面板中。当异物被吸附到靠近彩色滤光片的区域时,相应于这些彩色滤光片的像素会发射出比其余正常像素亮得多的光,这称为像素亮点。现有针对上述像素亮点的修复技术主要有BM修复和DM修复。

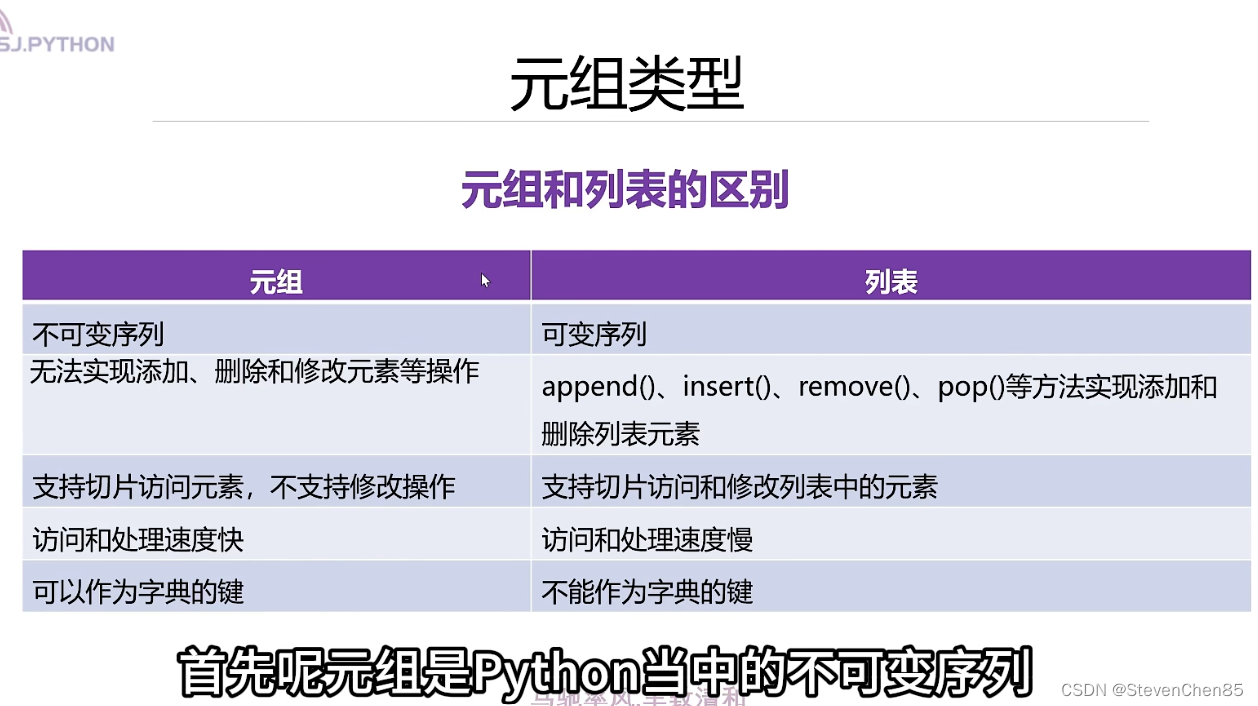

BM修复(Black Matrix Diffusion)

BM修复主要是利用激光在需要修复的像素的彩膜与玻璃基板间形成间隙,然后用激光将该像素周围的黑色矩阵进行颗粒化处理,并将生成的黑色颗粒推入上述的间隙中,不断重复这一过程直至黑色颗粒全部覆盖在该像素上面,最终完成修复。

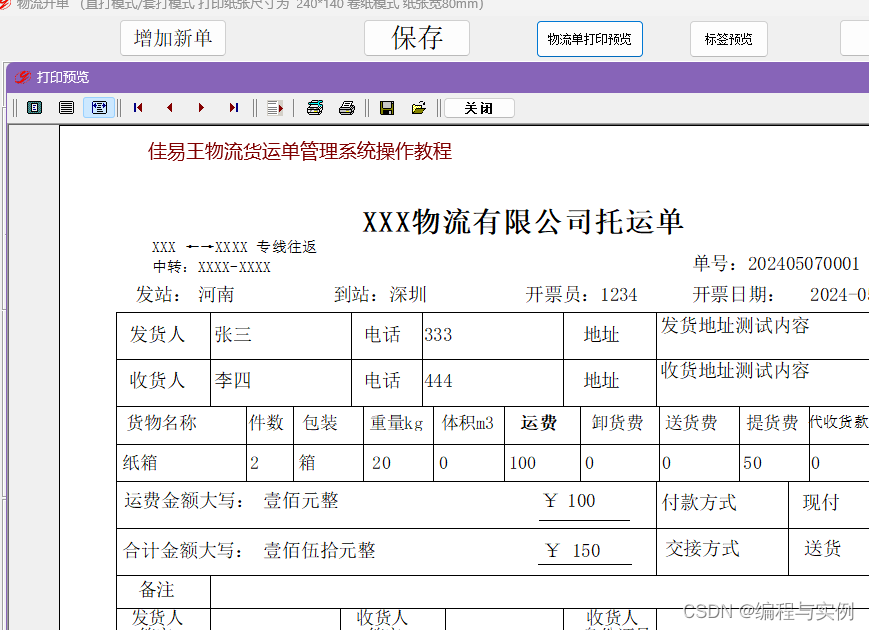

DM修复(Direct Method)

DM修复则是通过利用高能量超快激光直接作用在像素亮点的CF(彩色滤光片)或ITO透明电极上,使CF或ITO碳化,从而达到使亮点暗化的目的。

闪点(Stuck Pixel):像素状态不稳定,可能在应该开启或关闭时出现错误,表现为闪烁或颜色异常。碎亮点(Crushed Pixel):像素亮度不足或过度,显示效果不佳。解决方法是通过暗点化、亮点化、ITO隔离、激光炸射等方法对其进行修复或淡化,在实际生产中大约有5%~8%的点缺陷产生,通过激光修复或淡化后,可提升面板生产良率,从而大大降低面板企业的生产成本。

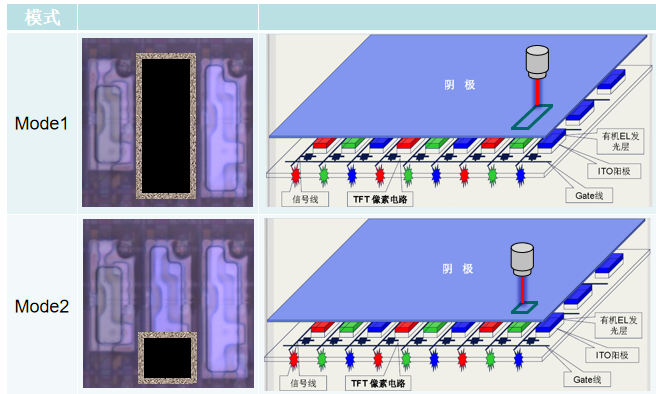

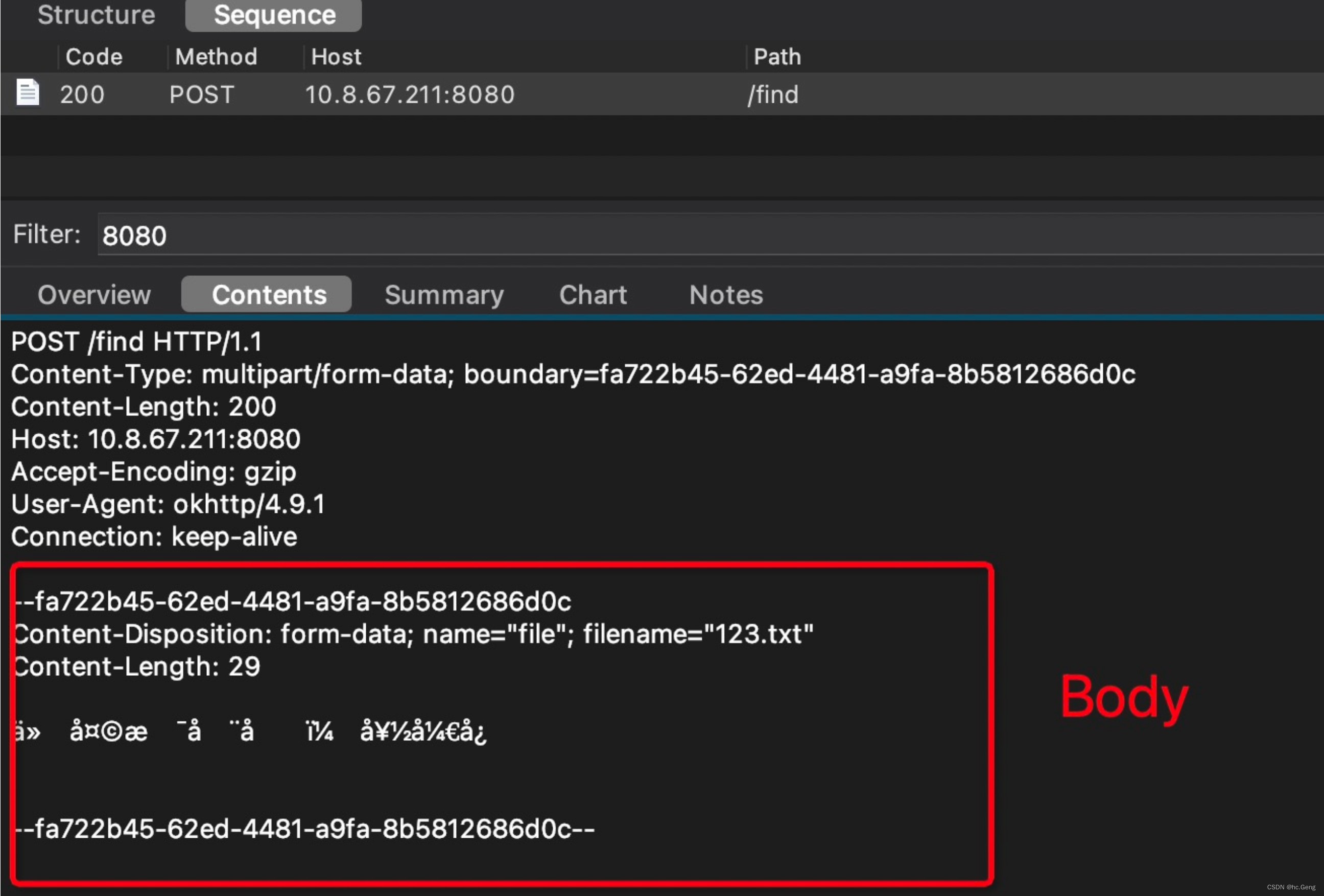

A.正面修复方案:

实际效果(亮点暗化)

B.背面修复方案:

实际效果(亮点修复为正常显示)

1.液晶显示屏短路点处理

对于液晶显示屏而言,短路和开路都是较为常见的液晶故障。而激光修复其中就包含了连线修复系统,对于液晶显示屏的短路、开路修补是有较为良好的效果的。液晶显示屏出现短路点,在液晶显示屏上可能会出现花屏、横线闪动等现象,当出现短路后,其电阻值就会发生变化,进而导致内部电压不稳定,VGH等电压过流的问题。此时利用激光修补技术,如LCD 镭射机的使用,由于激光具有极高的精准性和强度,因此,可以通过将电极短路点迅速切开,以达到修复的目的。其次,在液晶显示屏的生产阶段,也十分容易出现短路故障的情况,其中以光刻污染较为常见,此时便可利用激光的光学特性,对其进行处理,当然,在寻找短路点的过程中,可利用显微镜,将显微镜极高的观测精准度和激光系统本身的精准处理结合起来,对短路点故障进行相关判断。此外,短路点处理中,部分专业的技术人员也能够根据其自身经验,快速找到短路点,再进行激光切割,也能解决短路的问题。

除此之外,就国际环境来看,越来越多的人们更注重于自动化技术的研发,而激光修补也不例外,部分国家就拥有相应的自动化修补技术,其能够将整个有源矩阵进行综合和全面的扫苗,判断是否短路时,不用逐一排查,而是使用测量导线的方式,确认其电阻值,然后通过分析电阻值,不仅能够判断是否短路,而且对短路点的具体位置,也会有更加精准的判定。通过信息化和数据分析,将大大减少工作人员的相关耗时,从而使其工作效率也达到提升。

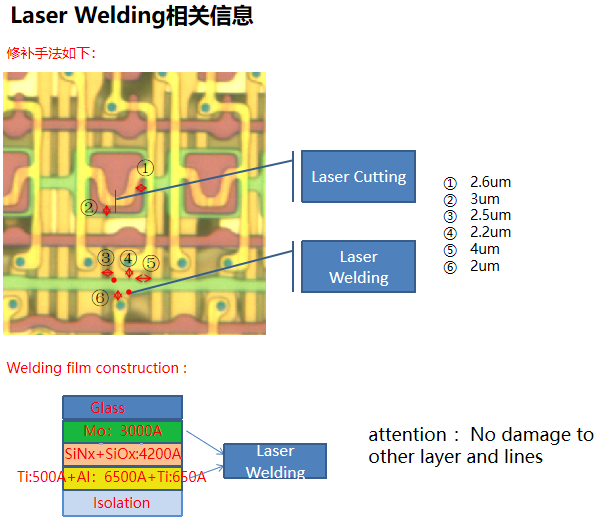

2.液晶显示屏开路修补

就现阶段的激光修补机械而言,部分机械的线路修补系统已经相当完善了。而面对有源矩阵中各类较为复杂的开路故障,更换各类模式化组块将会带来大量的成本负担,显然不能满足实际的需要,因此,进行激光修补,在质量和成本控制上,都有较为良好的效果。由于激光是利用激光束和物体进行接触的,因此,在进行开路修补时,无论是前期的开孔阶段还是后期的焊接阶段,都不会存在开孔或焊接污染的问题,也就不会出现相关组件的变形,更好的保证了其修复效果,尤其是对于滤光片这种,对修复要求较高的面板。

3.膜厚度测定

对于液品显示屏的膜厚度上,激光修补术也有较大的优势。虽然现阶段的液晶显示屏的生产自动化程度已经很高了,但是在其膜厚度的测评上仍然需要不断创新,尤其是对液晶显示膜的蚀刻阶段,则更需要重视,而激光信号则可以十分直观且精确的反映表面的反射率,工作人员能够及时对数据进行分析,从而达到提升蚀刻水平的作用。

![[C++ STL] vector 详解](https://img-blog.csdnimg.cn/direct/6810814cc5f64abca5ed579d5e778c38.png)