开发了一套基于LabVIEW软件和STM32F103ZET6单片机的带式输送机动态特性参数监测系统。该系统通过电阻应变式压力传感器和光电编码器实时采集输送带的张力和带速信息,通过5G模块将数据传输至上位机,实现数据的可视化处理与实时预警,有效提高输送带的操作安全与效率。

项目背景:

带式输送机在港口散料运输中发挥着重要作用,但其传统的恒速运行模式导致在空载或轻载条件下能源大量浪费。考虑到黏弹性输送带的复杂动态特性,未能有效监控这些参数可能导致输送带的撕裂或其他事故,威胁生产安全。因此,开发一种能够实时监测并控制带式输送机参数的系统,对于提升其调速节能控制技术至关重要。

系统组成与硬件选用:

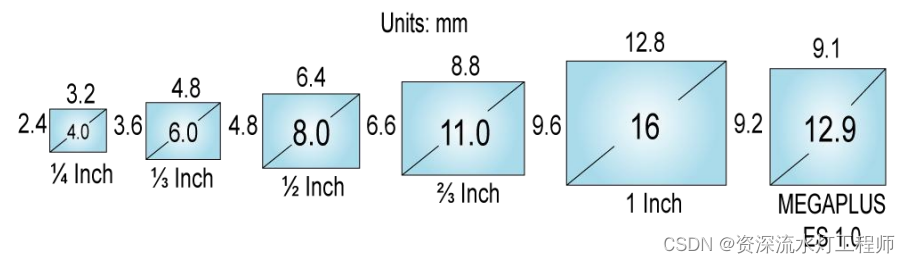

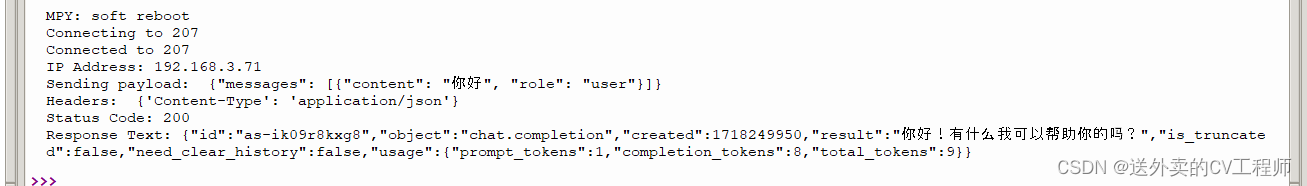

本系统由两大部分组成:数据采集终端和上位机管理软件。数据采集终端包括张力采集模块和带速采集模块。张力采集模块采用电阻应变式压力传感器LFP-17,因其高灵敏度和精准度适用于实时力量监测。带速通过光电编码器E6A2-CS3S进行测量,保证测量的精确性和连续性。主控芯片选用STM32F103ZET6,以其强大的处理能力和丰富的接口支持复杂的数据处理与通信任务。数据通过RS232串口转换为5G信号,利用SIM8202G-M2模块实现高速远程数据传输。

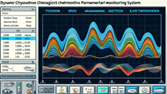

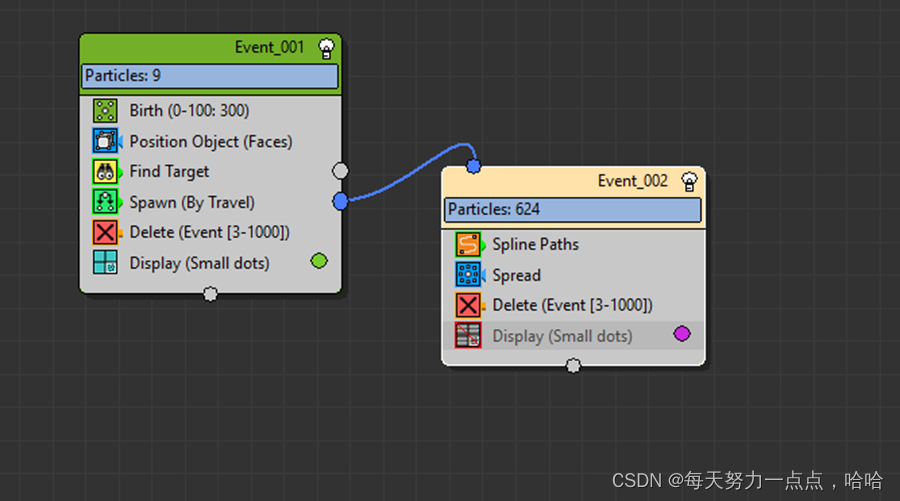

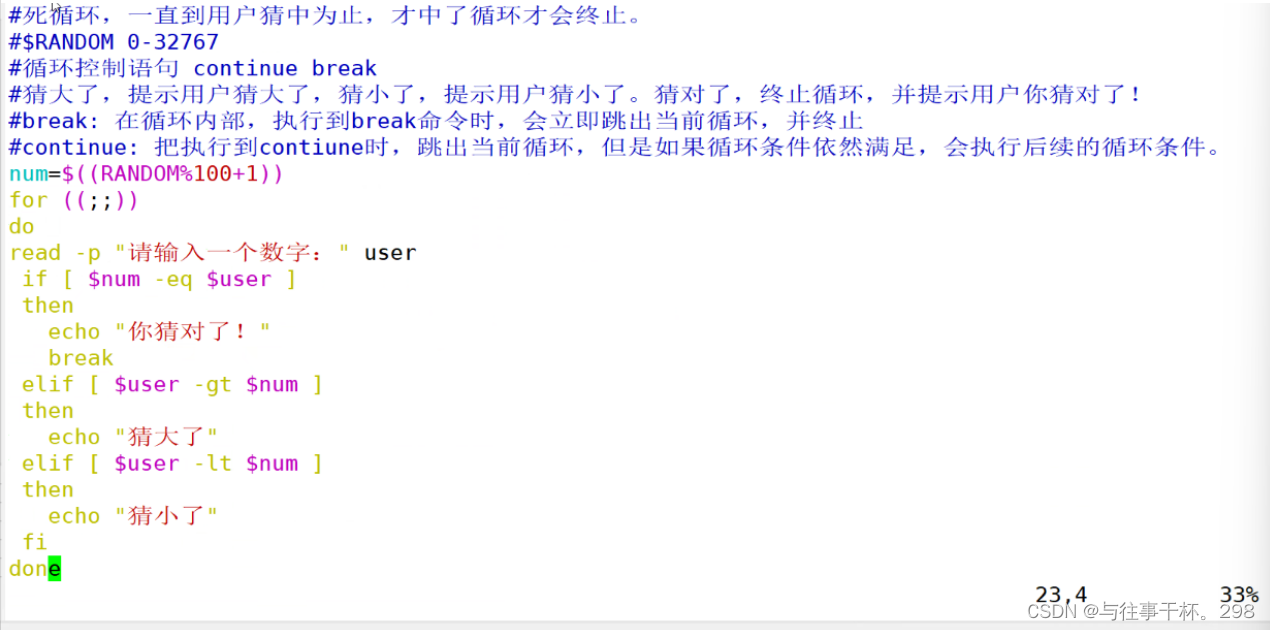

系统软件采用LabVIEW开发,具备用户友好的图形界面,支持数据的实时显示、保存、回放及预警。这种集成化设计不仅提升了系统的实用性和移植性,也便于操作者监控输送带的实时状态并迅速响应可能的异常情况。

工作原理:

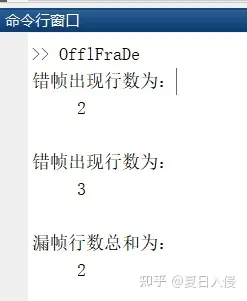

系统工作时,张力传感器和光电编码器实时监测输送带的张力和带速。传感器收集的模拟信号通过AD转换器转换成数字信号,由STM32处理后通过串口传输至5G模块,并最终传输到上位机。上位机通过LabVIEW软件对数据进行处理和显示,实现参数的实时可视化。系统还包括实时数据保存和预警机制,确保操作安全与数据回溯。

系统的张力检测基于传感器直接与输送带接触处的压力变化,转换成电信号后经过放大、滤波和数字转换处理。带速检测则通过测量光电编码器输出的脉冲频率来计算,该数据同样经过处理后用于速度控制和监控。

系统或硬件的指标:

系统设计要求传感器必须支持高精度和高可靠性的测量,以满足工业环境中对实时监控的严格要求。STM32F103ZET6单片机提供足够的输入输出端口及处理速度,满足系统对实时数据处理的需求。网络传输模块选择支持高速数据传输的5G模块,确保数据传输的实时性和稳定性。系统整体设计考虑到了工业现场的复杂环境,强调了系统的抗干扰能力和可靠性。

硬件与软件的协同:

硬件设计和LabVIEW软件的紧密集成,确保了高效的数据采集、处理与显示。LabVIEW的图形化编程环境为系统的调试和维护提供了便利,使得系统能够灵活地调整以适应不同的监控需求和环境变化。硬件的稳定性和软件的灵活性共同提高了系统的整体性能和可靠性。

总结:

基于LabVIEW的带式输送机动态特性参数监测系统充分利用了LabVIEW的图形化编程优势和STM32的高性能硬件支持,通过高速5G网络实现了远程的数据传输和实时的状态监控。系统的开发不仅提高了输送机的运行效率和安全性,也为智能化物料输送系统的研究与开发提供了有价值的实践经验和技术积累。