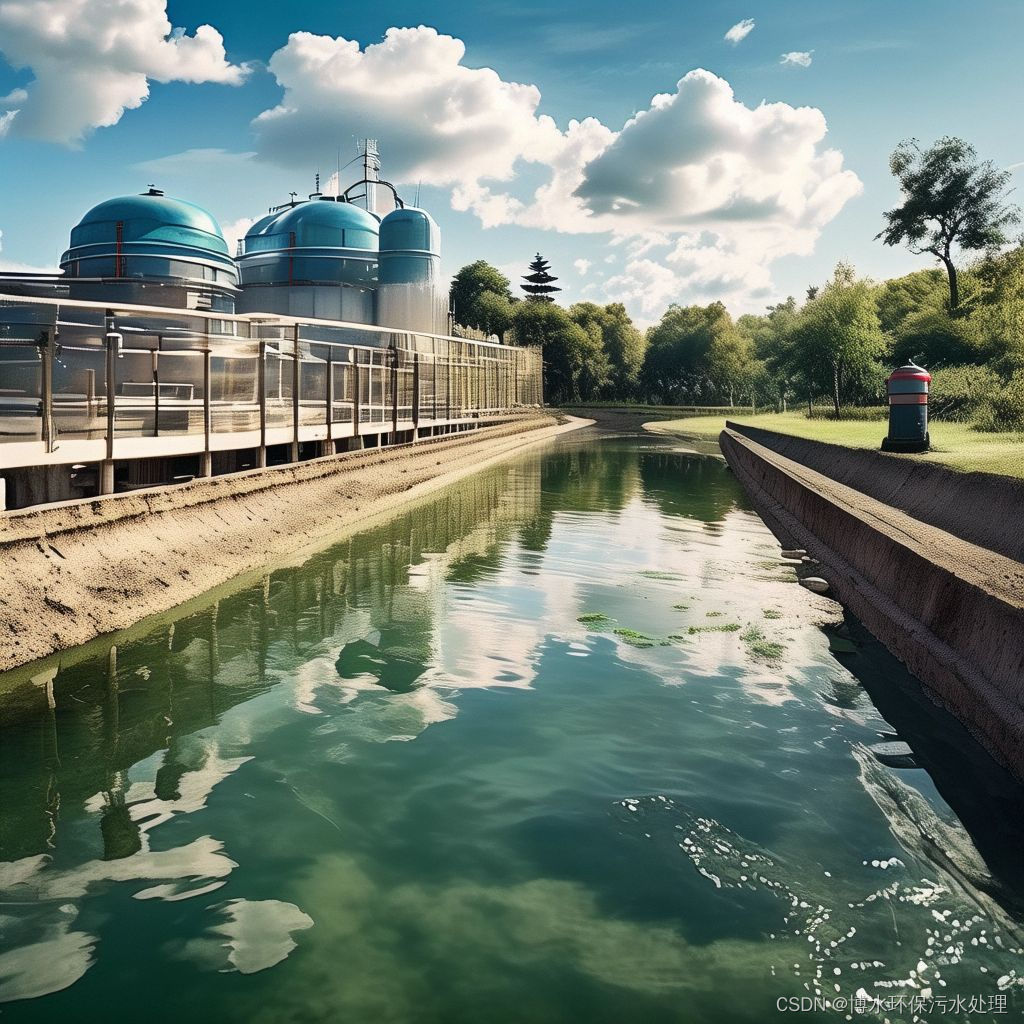

3D打印随形水路是一种基于3D打印技术的新型模具冷却水路设计。这种设计方式可以很好地贴合产品形状,有效提升产品良率和冷却效率,3D打印随形水路最初多应用在注塑模具上,而随着3D打印技术的发展和新材料的不断丰富,压铸模具在逐步采用这一技术。

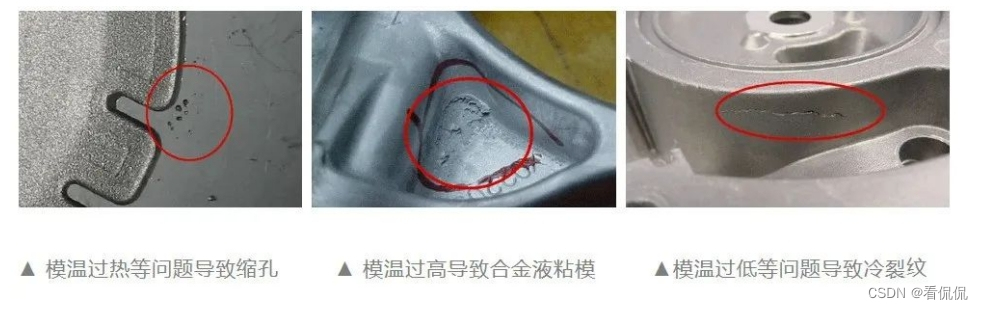

在压铸过程中,模具的冷却效果对于产品质量、生产效率和模具寿命都有重要影响。传统的模具冷却水路设计受限于加工工艺,往往只能采用直线或简单的弯曲形状,难以实现与压铸件形状完全贴合的冷却水路。而3D打印随形水路技术则可以打破这一限制,根据压铸件的具体形状设计出任意形状、任意截面的冷却水路,从而实现更加均匀和高效的冷却。

采用3D打印随形水路技术在压铸模具上应用有以下优势:

提高冷却效率:随形水路能够紧密贴合压铸件形状,实现更加均匀的冷却效果,提高产品质量。

缩短生产周期:通过提高冷却效率,可以减少压铸件的冷却时间,从而缩短整个生产周期,提高生产效率。

降低生产成本:虽然3D打印随形水路能够有效提高产品质量、生产效率,长期来看可以降低企业生产成本。

在采用3D打印随形水路技术时,需要确保打印材料的选择、打印工艺和后续处理等环节都符合压铸模的要求,以确保最终产品的质量和性能。此外,还需要对冷却水路的设计进行合理的优化和验证,以确保其在实际应用中能够达到预期的效果。

需要注意的是,由于压铸所面临的工况和注塑大不相同,需要选择适用于压铸的3D打印材料,而目前市场上压铸模专用3D打印材料较少,且材料性能难以满足生产需求,造成了压铸模具应用3D打印随形水路进程缓慢。

针对这一现状,上海毅速成功研发出了ESU-EM213热作模具钢粉末。这种材料在打印性能、韧性、热稳定性、热疲劳性、导热性等方面均表现出色,材料冲击韧性(ISO V)35,十分适合压铸模具使用。目前,该材料已在汽车制造、航空航天、船舶、电器等多个领域得到成功应用,有力的推动了压铸行业采用3D打印技术的进程。