五金加工业生产计划与排产是确保制造流程顺畅、高效的关键。在实际操作中,企业可能会遇到多种问题,影响生产效率和产品质量。以下是一些常见问题及其解决方法:

1. 需求预测不准确:

- 建立更为精确的需求预测模型,结合历史数据、市场趋势、季节性因素等进行综合分析。

- 实施灵活的生产策略,如按需生产和库存管理,以适应市场需求的波动。

- 加强与客户的沟通,了解客户需求变化,及时调整生产计划。

2. 原材料供应不稳定:

- 建立多元化的供应商体系,减少对单一供应商的依赖。

- 与供应商建立长期合作关系,确保原材料的稳定供应和质量。

- 增加安全库存,以应对突发的供应链中断。

3. 生产计划与实际执行脱节:

- 强化生产计划的实时监控和调整能力,确保计划与执行同步。

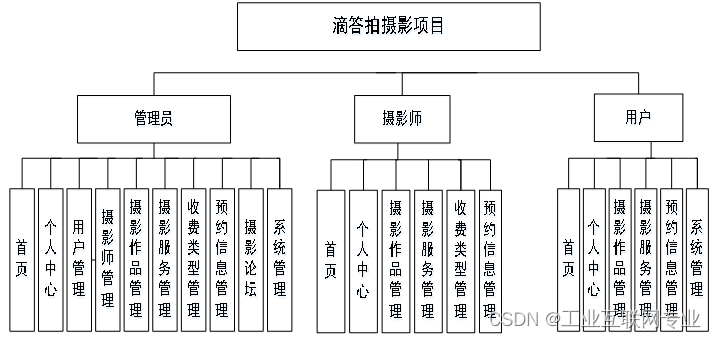

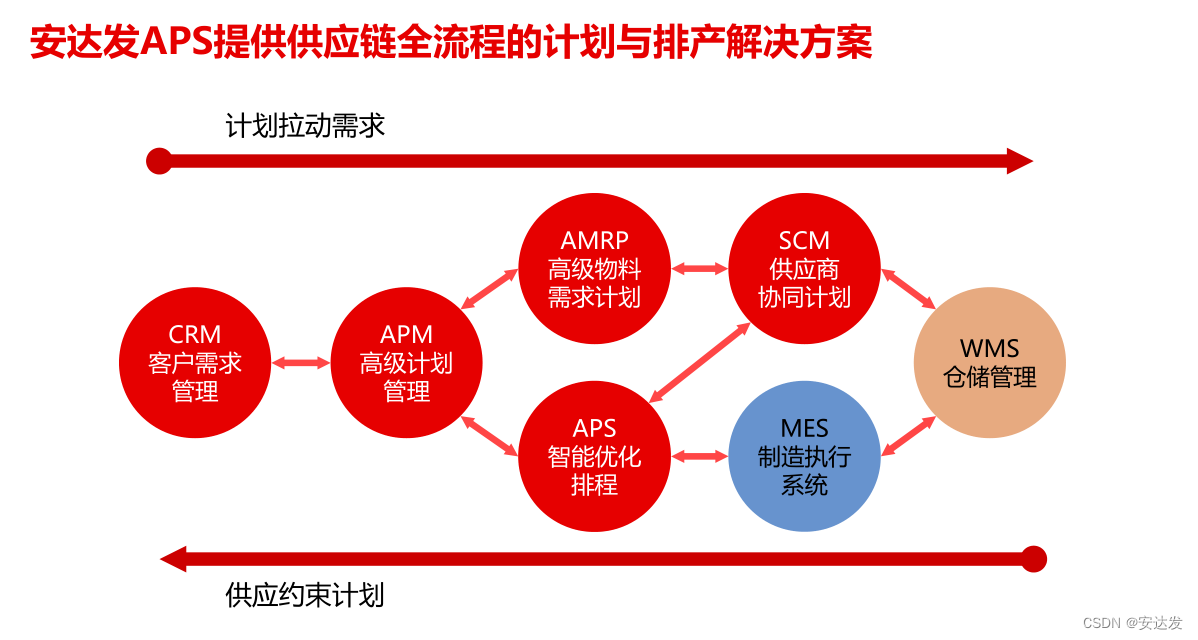

- 引入先进的生产排产软件,实现自动化和智能化排产。

- 增强跨部门的沟通和协调,确保生产计划的顺利执行。

4. 机器设备故障频发:

- 定期进行设备维护和检修,预防设备故障。

- 建立设备故障快速响应机制,减少故障处理时间。

- 考虑投资更新老旧设备,提高设备的稳定性和生产效率。

5. 人力资源配置不合理:

- 对生产线人员进行技能培训,提高多岗位操作能力。

- 优化人力资源配置,根据生产任务合理安排工人班次和工作量。

- 引入激励机制,提高员工的工作积极性和生产效率。

6. 生产过程中的质量控制问题:

- 建立严格的质量管理体系,从原材料检验到成品出库每一环节都要有质量监控。

- 对生产过程进行实时监控,发现问题及时解决,防止批量不合格品的产生。

- 定期对员工进行质量意识和技能培训,确保每位员工都能遵守质量标准。

7. 环境与安全法规遵守问题:

- 定期检查生产流程是否符合环保和安全法规要求。

- 对员工进行环境保护和安全生产的培训。

- 投资于环保技术和安全生产设施,减少生产过程中的环境风险和安全隐患。

8. 信息孤岛现象:

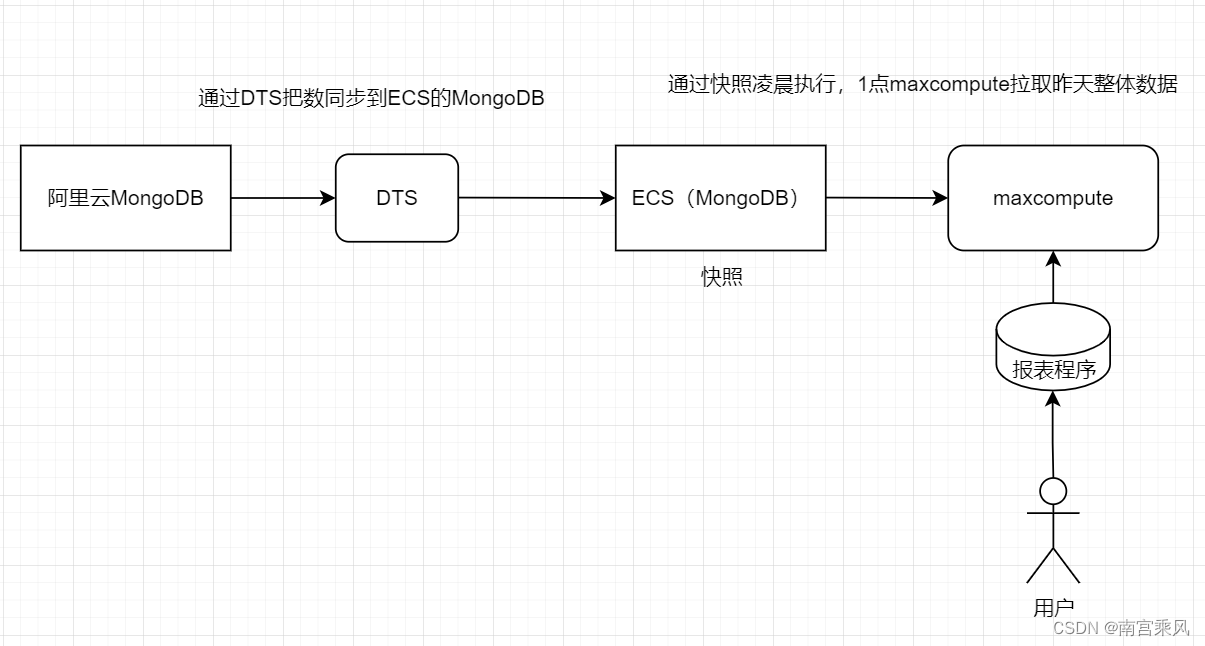

- 推行企业信息化建设,实现生产、销售、采购等部门的数据共享。

- 引入集成的企业资源规划(ERP)系统,提高信息流通效率。

- 增强数据分析能力,利用大数据和人工智能技术优化决策过程。

五金加工业的生产计划与排产需要综合考虑市场需求、原材料供应、设备状态、人力资源、质量控制等多个因素。通过精细化管理、信息化建设和持续改进,可以有效解决生产计划与排产中的常见问题,提高生产效率和产品质量,从而增强企业的市场竞争力。