摘 要

在科技迅猛发展的今天,人民生活水平也在逐步上升的同时,我们国家的医药包装行业却停滞不前,仍停留在使用继电器控制系统生产产品,然而这种控制系统却有着不可靠,线路极其复杂,出现故障问题难以解决的障碍。在现如今制药行业的高速发展和扩宽,人们对药品的质量、外观、卫生尤其看重,传统的控制系统已经不能跟上现代社会对医药品产品质量的迫切需求。因此为了顺应时代的潮流,对包装机不论是外在还是系统均要进行改良,要做到最基本的外观整齐,质量优良,生产便捷等。所以本篇论文即将介绍的是基于PLC控制系统的全自动袋成型药品包装机,这种PLC控制系统对我国医药品全自动包装机进行了有效的改善,从而使得药品包装机得到了显著的质量提升。

本文主要讲述了包装机的控制系统、工作流程、软件设计以及硬件设计。PLC的选型采用三菱FX2N系列PLC,用于实现全自动药品包装机的启动与停止,实现制袋-充填-封口-打印生产日期和有效日期-切断袋膜等功能,完成整个全自动包装机的自动化控制。可编程控制器(PLC)在自动化生产中起到了至关重要的作用,作为控制系统的核心装置得到了广泛的应用。本次设计的全自动包装机具有控制灵活、可靠性好、使用性强等特点,适用于大多数的自动化药品包装作业。

关键词:PLC; 自动控制; 自动装填; 袋成型; 包装机

ABSTRACT

In the rapid development of science and technology, people’s living standards are rising at the same time, the pharmaceutical packaging industry in our country has stagnated, still remain in the relay control system used the production of products, but this is not a reliable control system, the fault line is extremely complex and difficult to solve the problem of disorder. With the rapid development of the pharmaceutical industry and is now widening, people of the drug quality, appearance, health is particularly valued, the traditional control system has been unable to keep up with the modern society the urgent demand of the pharmaceutical product quality. Therefore, in order to comply with the trend of the times, the packaging machine, whether external or systematic, should be improved, to achieve the most basic appearance of neat, quality, convenient production and so on. So this paper will introduce the automatic bag forming packaging machine control system based on PLC, the PLC control system is effective to improve our country medicine automatic packaging machine, which makes the pharmaceutical packaging machine can significantly enhance the quality of.

This paper mainly describes the packaging machine control system, workflow, software design and hardware design. The selection of PLC with MITSUBISHI FX2N series PLC is used to realize the automatic packing machine start and stop, the bag filling sealing function to print production date and the effective date of the film - cutting, automatic control to complete the automatic packaging machine. Programmable logic controller (PLC) plays an important role in the automatic production. As the core device of the control system, it has been widely used. The design of the automatic packaging machine with flexible control, good reliability, and strong use, and other characteristics, applicable to most automated drug packaging operations.

Key words: PLC; automatic control; automatic filling; bag molding; packaging machine

目 录

摘 要 2

ABSTRACT 3

1 绪论 7

1.1 课题的研究背景 7

1.2 课题研究的意义 8

1.3 国内外研究现状 8

1.3.1 国外袋成型包装机发展现状 8

1.3.2 国内袋成型包装机的发展现状 9

1.3.3 自动包装机存在的问题 10

1.4 课题的设计内容和思路 12

1.4.1 课题的内容和要求 12

1.4.2 课题的设计思路 12

2 基于PLC全自动袋成型药品包装机系统的设计关键技术 12

2.1 PLC系统工作原理 12

2.2 基于PLC全自动袋成型药品包装机的结构特点 13

2.3 基于PLC全自动袋成型药品包装机的工艺研究 15

2.3.1 内装物的工艺特性研究 15

2.3.2 包装材料的要求研究 15

2.3.3 包装材料的工艺拟定 16

2.3.4 系统总体布局 17

3 基于PLC全自动袋成型药品包装机系统的硬件设计 18

3.1 硬件配置 18

3.2 操作面板的设计 19

3.3 选型 19

3.3.1 PLC系统的选型 19

3.3.2 光电开关 21

3.4 系统执行部分的设计 22

3.4.1 给料机系统 22

3.4.2定量包装系统 23

3.4.3 伺服电机系统 25

3.5 输入输出点分配的设计 25

3.6 A/D模块的选择 26

3.7 PLC系统外部接线及电机的驱动电路的设计 27

4 基于PLC全自动袋成型药品包装机系统的软件设计 30

4.1 步进指令编程的介绍 30

4.2 控制系统的主程序 31

4.2.1 初始化程序 31

4.2.2 手动程序 33

4.2.3 自动回原点程序 34

4.2.4 自动程序 36

5 结束语 39

5.1方案综合评价和结论 39

5.2 体会和展望 40

参考文献 41

1 绪论

1.1 课题的研究背景

自动化技术在包装机应用体现在多个层面,尤其在传统系统中的应用着为突出,在机电一体化技术迅速发展的时候,自动化已全部应用于包装机上,现在医药品包装机多数用半自动包装机和全自动包装机。包装机械的自动化发展已经向着绿色与自动识别方向迈进。在如今的保护环境、节约能源、走可持续发展的理念下,为自动包装机奠定了夯实的基础,自动包装机的绿色化发展目标实现的着实突出。

经过漫长时间的积累,我们通过自主创新并结合国外一些先进方法,总结各自优点后对我国医药品全自动包装机进行了有效的改善,从而使得药品包装机得到了显著的质量提升。

目前我国医药品包装机械行业发展的具有的共性问题主要是:

一、产品质量差距。我们引进了很多国外的先进设备并研究其制作工艺与使用方法,但结合我国政策下创造出来的设备始终与国外的保持着一定的距离,尤其在质量上相差很远。

二、产品技术差距。国外医药品包装机是智能化远程操控,而我国始终有许多难点尚未攻破,无法实现国外的这一技术。

三、产品型号差距。我国目前医药品包装机型号上仅有1700多种,而国外有3000多种,在高端产品上与国外的差距太大。

这些问题在我国存在已经很久,主要是国家的政策影响着项目的前景。根据统计显示,我国包装工业的发展情况已经开始加快步伐了,包装工业的实力想要增强必须结合国情,加强调整的力度。

现在,药品包装工业在各种研究下,加强了调整力度,用现有的市场资源发展业务,来发动调整之后的现代化工业,发展资源配置进行合理化呈现,集中力量做事要充分发挥处理,有效加快国有小型企业的步伐,将管理与创造结合起来,这样能促使包装行业经济效益的增长,促进药品包装工业经济的增长和产品质量的提高,让包装工业持续发展、迅速成长起来。

1.2 课题研究的意义

近几十年以来,医药品包装随着生产渐多越来越被需要,人们对包装的质量、外观和卫生尤为看重,因此对医药品包装提出了更高的要求。我国现已成为世界十大医药生产国和原料出口国之一,但是我国事倍功半的医药品包装特点,使得我国的医药品包装发展一直处于落后状态,采用全自动包装机可有效改变如今的医药品包装的格局。自动包装机机械化包装药品,可节约成本并使质量有所提高。

就药品包装设备来说,国内医药品包装企业虽然在药品包装设备上与国外企业差距不大,但是在操作与使用上差别较大,国内药厂的包装工作中,最常见的包装方式是人为操作,大多的操作人员整体素质与对包装方式的理解都是天差地别的,有些药厂虽然使用了自动包装机械,但是只应用了少部分在包装链的环节上,仅仅是实现了少量的半自动化包装。

因此对医药品进行研究和改进是一件很有意义的事,包装容器的特定工序是制袋-填充-封口。制袋的好坏直接影响着药品的成品率,封口的好坏影响医药品的质量保证。

产品进入流通必须要经过包装,然而包装又必须要使用包装机械。因此这几年来,随着经济的快速增长和人民生活水平的逐步提高,就包装工业来说,呈现快速发展趋势。机电一体化技术已经受到人们的密切关注,只有从多个层面得到充分重视,才能保障包装机械的自动化发展。同时在改善着人们的生活、提高工作效率、节约资源、增强企业竞争力等多方面起着极大的作用。

1.3 国内外研究现状

1.3.1 国外袋成型包装机发展现状

由于国外袋成型包装机在整体的发展上优于同类产品,在一定程度上来说它的竞争优势更加吸引人,可以从以下几个方面进行类比分析:

外形整体构造较为标准。研发出来的成品在质量方面是非常有保证的,技术也是很有创新力的,而且大多数都是比较实用的。这种过程将计算机和电子机械相互融合在一起,使得机电一体化更加完美地呈现我们的眼前。

外形包装速度化。在一定范围内,将该产品和以前的称重仪器进行比较,通过PLC和触屏相紧密结合形成的应用工具,使得开关装置、复位运行系统、设置和修改原始参数等相互作用,从而能够提高将机器的运行速度和精确度,具体的全自动包装技术的研发过程如下:

手工称重 继电器控制 称重仪器控制 PLC控制

结构动作精确化。将计算机应用到机械行业时,研究开发了伺服马达运行的包装工具。并且很顺利地研发了世界第一台电脑远程控制装填封口机,而且直接进行实际化,运用到人类的生活领域。所以,在很短的一段时间内,各式各样的包装机都会慢慢地将微电脑的结合起来运用。

控制更加高智能、高弹性。其一:可以使得生产流程更加智能化,速度加快;其二,能够调整内部相关系统使得其设备更加生活化;其三,计算机仿真设计技术更加普通化,可以运用的更加广泛。

包装外形各式各样。以当前情况来看,国外产品袋包装的外形包装主要有以下几种:三边的形式、四边的外形、枕形、风琴的形式、自立袋等等[1]。

国外产品的自动包装机体系是比较单一的,横封和纵封等形式的应用都是借助了气动零件,整个机器在包装的时候是很快速的,也是很简单的,而且几乎没有噪音;凭借着变频调速的装配,使得无极变速也能够满足,调速的整体范围扩大了,并且调速也一直维持在稳定的水平,更重要的是节省电力。

1.3.2 国内袋成型包装机的发展现状

与国内的研究相比较,国内对该机器研究是比较迟的。但是,在包装机械领

域中,合资企业和民营企业还是比较多的,要想构建一个高效地产品生产流程是很困难的,这也会给整个研发的水平带来一定的消极作用,使得其过程不能得到明显的提高。而且在科学技术创新能力的层面上来分析,国内这方面并没有很大的优势,一般都会通过借鉴国外的产品研发过程,然而,该技术想要实现确实需要很大的努力。

国内产品研发的袋成型自动包装机一般都是比较实用的,选择的也都是各个领域较为先进的新产品 (如微电子、新材料等)。通过学习和运用机电一体化和热管技术等,他们的设备填列计量方式都会是较为普通的称重方法。热封的手段一般包括:往返、L型闭合式、螺旋式。国内研发生产的袋包装机的封口设置为连续对辊式,主要存在的问题时开关设置,需要在辊轮的中央部位插入原始材料,不仅很难洗净,而且很浪费这些原始材料。而对于小品种的袋包装机,封口装置选择的却是以扇形开关的方式进行该流程,然而包装口的尺寸增大时,它的封口质量却不能得到保障[2]。

国内的包装机械领域发展处于一个很好的方向,在很多层面上都有很大进步空间,比如生产制作、设备的配置、计量与装置系统等。尤其对于液体灌装机器,基本上满足实现了自动化的要求,它的设备性能稳定有效、质量高等优势。当在包装机械设备上运用机电原理时,包装设备的运行性能取得了很大的进步,整体的运行速度加快,自动化程度得到了很大的提升。而且这种机器的需求量也会越来越大,在未来的一段时间内,对不同类型的包装机的需求量在一定程度会有很大的提高。因为我国的对包装机的研究比较迟,研究该设备的技术能力并不是很高,与那些发达国家相比存在着很大的差别。而且对于那些高技术机器设备,我国都会采取进口的方式来满足需求,这种方式已经延续了很多年。目前而言,国内的包装企业大部分都是民营和股份制公司,大约为80%-90%,而合资和独资企业却只有10%-20%,基本上是不包括国有企业的。然而大概也只有5%的企业是掌握整套包装系统的生产制造流程,并且这些企业很多都是生产规模比较小。每一年都会有接近15%的企业进行转行或者破产清算或者新投入每年有近15%的企业,维持在一个非常不稳定的状态。对于有些企业以较低水平进行频繁生产,严重丢失了大部分的能源,并且很多的新产品都会停止在测试、模仿成品阶段,自

主研究开发系统的能力并不是很强[3]。

1.3.3 自动包装机存在的问题

通过一些调研,已经研发的自动包装机有着以下的一些难题:

1.在包装材料速度掌控的层面上有着困难,薄膜在传送过程的速度并不稳定,会对袋成型带来不利影响;带膜卷的运行速度发生变化时,可能会使得拉伸力产生不均匀的现象,从而封口处的长度不一,整个袋长的精确度不够。

2.包装精确度比较低而且运行过程极其不稳定。

3.整体的包装速度比较慢。

4.包装机进行封口后的质量并不能得到保障。

5.整体外形没有吸引力。我国生产的包装机并不能使得产品封口处是平整的,纹路也不是很清楚,有时可能还会伴随着烧灼化和压穿的特征。

6.外形包装的膜化材料质量不能满足条件,改材料的拉伸力不能达到产品封口的条件,可能会导致封口处的重叠宽带达不到要求,包装整体较为散乱,包装的外形不能满足需求。更严重的是,切割产品的外包装材料时会产生细丝,加热封口的外部造型乱七八糟,当其温度逐渐降低时并不能和所生产的产品相互紧贴一起,会造成外部包装的误差不能传送及时,机器通道处堵塞,可能会使得包装机停止运行,输送过程不够灵敏的现象。

7.传动故障呈现的状态就是整体设置系统不灵敏、机器运行不能同步等。这些现象都是因为工作人员在使用过程中对设备操作不恰当、系统在运行过程中导致部分零件松动等原因。当发生这些问题时,通常会给设备带来一定的影响,比如:设备很大程度的损害、停止运行的周期长。所以,要从根本上解决这类问题,采取的方式:按照要求对操作过程进行熟练掌握,要格外注意这些机器的维修和养护,使得这些问题不再发生。

8.包装原始材料和产品运输故障,产生故障的主要是指当产品在传送过程中遇到通道堵塞。这类此类型的现象出去前述的原始材料造成的问题,可能还会由于机器的通道尺寸大小不符合规则、运用的通道内存在脏物。当问题发生时,机器能够自己停止运行,人为手动进行操作,可能会带来一定的风险。我们可以通过对设备进行养护和持续维修,提升相关人员的操作水平。

9.产品缺失问题。因为在运输过程中,材料和产品两者之间都会有适应性的难题存在,然而在包装过程中机器并没有停止运行,包装生产的产品产生缺失或增多的情况。这个时候在后期的运行过程中,需要对各种防线进行相关的掌控,需要将设备之间的匹配性和操作要相互进行调整到统一水平上,相关人员要将这些操作流程进行有效熟悉,需要定时进行调整维修。

1.4 课题的设计内容和思路

1.4.1 课题的内容和要求

本设计主要是在采用日本三菱公司生产的FX2N -48MR型PLC作为处理核心,

设计出袋成型全自动药品封装机的系统,使用光电开关、接近开关将生产过程的信号传入PLC控制器,由PLC进行运算,来指挥系统进行自动动作。其中包括准备材料、制造药品袋、供料称量、打印日期、切膜封口等步骤,再装配有关传动系统和控制系统,适应不同的袋型尺寸,实现动作精确、外观简洁美观、高速化和自动化流程。

完成本设计,首先要确定PLC I/O端口分配表,编写系统控制程序,并根据程序画出梯形逻辑图,实现控制的需求[4],最后撰写毕业设计论文,进行课题答辩。

1.4.2 课题的设计思路

根据对plc程序控制的设计,画出逻辑电路图,并且按照系统进行调试,同时依据自动化药品包装处理工艺,实现制袋,封口,打印日期,自动切断药品袋膜等作用,在硬件设计中,如果出现过热情况就需要采用蜂鸣器对操作故障进行自动报警的处理,保证报警反应速度的实用性和有效性,降低故障的发生机率。

2 基于PLC全自动袋成型药品包装机系统的设计关键技术

2.1 PLC系统工作原理

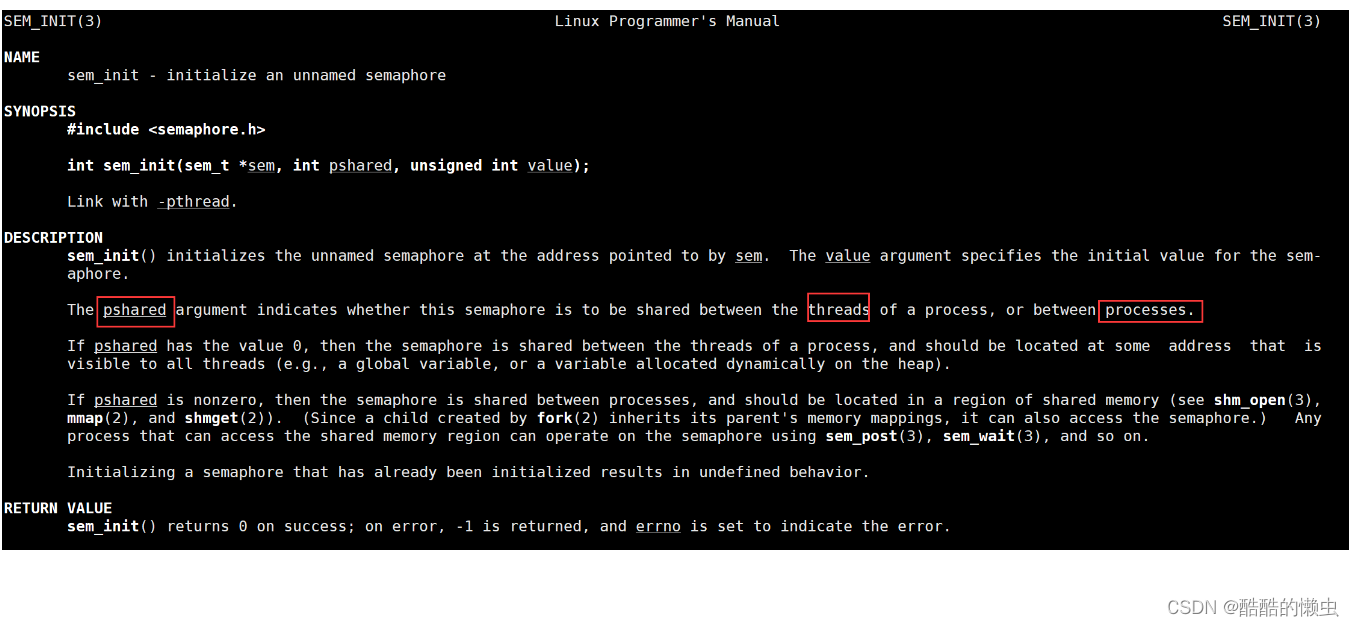

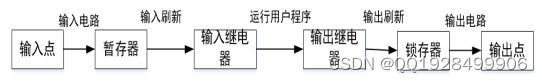

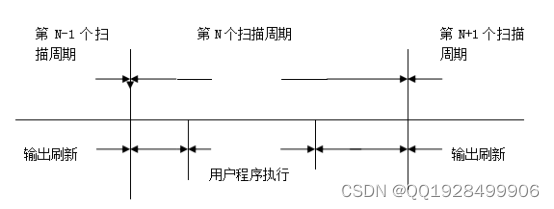

在工作的过程中PLC是通过采取顺序循环的方式进行运行的。当PLC运行时,CPU会通过每个不同的用户的需求存放在用户存储盘里,让地址号可以进行有效的扫描工作,且切换命令没有呈现出来时,需要将每一个用户的流程进行运转,保证整个程序可以高效的完成。等到返回第一切换命令时,需要开始下一轮的扫描执行。在这个扫描工作的时间内,一定需要不断刷新输出信号命令以及对输入信号的采集。

PLC的整个周期性的扫描工作中必须包括:输入信号采样、程序执行、输出信号刷新这三个步骤[5]。

PLC在输入采样阶段:一开始就需要借助扫描的方法将传送锁存器里的信息和传送的有效数据进行高效地读取,同时存入相互联系的传送储存盘里,并且需要随时关闭传送的入口,然后就会进到指令执行的这个流程中了。

PLC在程序执行阶段:根据用户的不同需求我们需要执行相对应的程序命令,通过复杂的分析和处理后,得出的结果将会放在输出状态寄存器中,其中的内容也会随着程序的运行而发生改变。

输出刷新阶段:当所有程序中的命令全部完成时,PLC进入输出刷新阶段中,输出状态寄存器中的数据将传送到锁存器,在经过继电器输出用来使对应的模块进行动作。

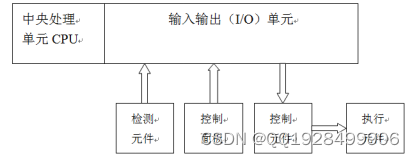

总而言之,PLC的简要工作原理就是输入处理-程序处理-输出处理等三个部分,不停的循环上面的步骤,直到程序停止。下图就是PLC实现控制系统的要素,并且也可以看出PLC中的信息传递的空间关系。

图2-1 PLC工作流程图

2.2 基于PLC全自动袋成型药品包装机的结构特点

我们在生活中看到的袋成型自动包装机大多都是用聚乙烯塑料、聚丙烯料、聚酯塑料(又称涤纶)、塑料膜镀铝及纸、玻璃纸等有热塑性的包材加热软化制成包装容器,在设备上自动制药品袋、供料称量、打印日期和切膜封口的自动包装设备,全自动药品包装机具备以下优点:

(1)结构硬件设计大大简化。不需要像以前一样花费大量的费用在电气元件上,PLC的内部寄存器可以用来实现复杂的控制逻辑,其内部多种辅助继电器可以用来编程用于取代传统继电器控制系统,并且其运行速度也远远高于继电器控制系统。同时在需要更改控制逻辑时,只需要修改其软件编程;

(2)使系统智能化。虽然成本比传统的继电器控制稍高一些,但是后续无需再花费费用在继电器上,具有扩展模块,方便扩展,并且由于系统程序是可复制的,所以批量生产也是可以实现的,使用PLC控制系统,出现故障的几率也大大降低,通常在系统出现问题时,机器可以自动急停断电;

(3)结构动作精确化。在生产过程中,由于使用了光电开关和接近开关,可以实时监测系统动作的进程,让每一步动作都精确在最佳位置和时机,使系统中制袋、供料、称量、打印、切袋等精度都有所提高;

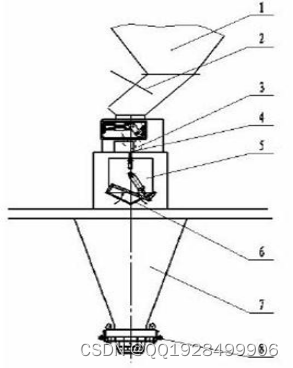

(4)可靠性高。传统继电器触点已松动和损坏,因此采用PLC无触点的电子电路,用其存贮器内的数据来代替触点,体积小,寿命长,还有自检功能,能够实现在系统出现故障时断电急停,并且能够诊断分析问题出现的原因,通过修改其软件编程解决问题。袋成型全自动包装机的结构原理如下图所示:

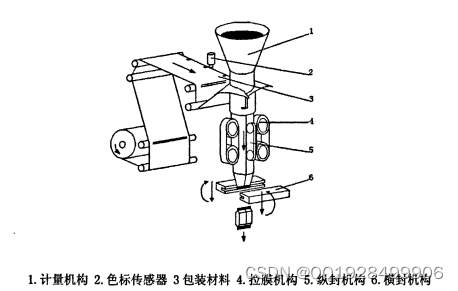

图2-2 袋成型自动包装机的结构原理图

该系统是一种集称量、自控、计算机管理技术为一体的产品,程序的有效设置可自动完成物料的供给,计量,充填,包装及成品运输等功能。

(1)自动化程度高

运用组态软件来设计控制的运行,画面生动,组态灵敏,让PLC和二次仪表灯设备衔接起来,将其链接成一个整体。

(2)模块化设计

采用模块化设计思想,根据需要选用四头秤,三头秤或双头秤自由组合的方式,这样能保证定量准确并提高计量速度。

(3)可操作性好

选择相应的选择开关或者按钮可以用于执行对应的动作,在生产过程中,可以大大的提高了生产效率,同时省时省力,操作简单便捷,使操作人员的安全性增加。

(4)可靠性好

本设计中的PLC选择三菱公司生产的FX2n型PLC,实现对工控机的检测,同时运用CAD进行升级系统,保障系统具备更好的可靠性。

(5)可塑性强

将生产过程中产生的数据输送给上位机,使之分析数据并与上位机实现通信,可通过PLC的裕量接口与外部元件进行联系,保证生产中的部件可以正常工作[6]。

2.3 基于PLC全自动袋成型药品包装机的工艺研究

2.3.1 内装物的工艺特性研究

药品主要有粉末、颗粒或液体,基于PLC全自动药品包装机可以做到在不改变其外部大部分器件的条件下通过更换其中下料器来实现各种形状药品的包装。若包装袋尺寸大小改变,可以通过换成型器来随之封装。当药品由粉末变为液体时,则只用更换传送物料的部分元件即可,所以说,使用PLC来控制系统

进行各种形状特性的药品封装是及其便捷的。

2.3.2 包装材料的要求研究

在对药品包装机的设计中,材料尤为重要,掀起了包装机的革命。促使包装工艺、包装技术进步飞速。医药行业多采用聚乙烯薄膜、聚丙烯薄膜、聚酯薄膜和玻璃纸来制袋,一般来说,速度越快,越容易被拉断,所以要想包装速度快就要选择拉力强度大的包装材料。

2.3.3 包装材料的工艺拟定

本设计我们采用的是三边封口制袋,包装工艺路线是将薄膜包装材料引入传

送机构到达成型性成型、然后经过包材纵向热封,制成一定形状的袋。

横封机构运行到起始位置,传感器检测到色标,发出信号,横封电机启动,开始动作。

将药物按一定量供给到已制好的袋中,将已充填药物的袋完全封并切断成单个包装袋,最后对包装袋检测并计数,量不够重量的剔除成次品。

当按下启动按钮时,首先拉膜电机启动,均匀拉出袋膜,通过传动模块到达成型器,经过包材纵向热封,制袋完成,拉膜带的内部侧面是耐磨的齿形带,外部侧面是弹力很强的橡胶带。橡胶带可以增强其摩擦力,在该摩擦力的作用下,包装材料随传动机构向下运动[7]。袋成型药品封装机的工作原理如图:

图2-3 袋成型自动包装机原理图

2.3.4 系统总体布局

包装工艺确定以后,将符合本设计的传动机构、控制机构、操作机构和执行

机构行程一个有机整体。这些机构均由数不清的小部件构成,本设计介绍的就是这些部件相互配合作用形成一个整体的的控制系统。

机械式,液压式,或气动式这几种方式是包装机的传动与控制机构。自动包装机的包装速度在(20-800袋/分钟),要实现这样高的速度,必须要保证动作的稳定性和可靠性,一般采用机械传动方式来实现较复杂的动作,连杆、凸轮机构能严格保证动作的协调性。

本文的操作系统采用机械控制系统,有这几种基本传动方式:齿轮、链条、传送带和曲柄连杆等传动模块。

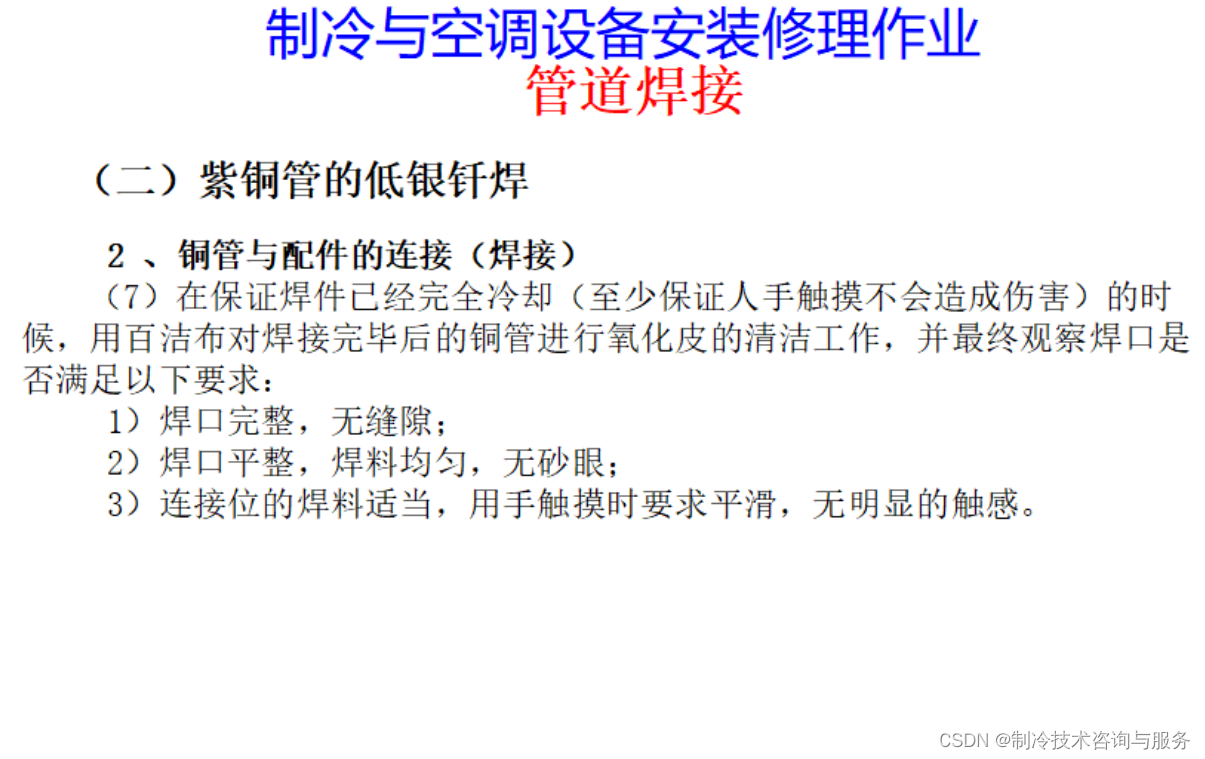

(1)系统工作循环过程

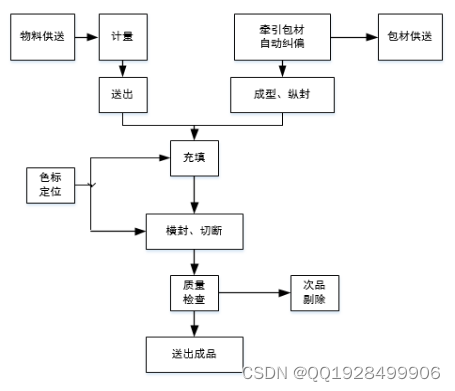

不停循环式的工作方式比较适合用于药品包装方面,在提供物料时,从制袋供料开始进入,封口送出,这个过程不断的连续循环。其包装循环过程如下图所示:

图2-4 包装工作循环过程图

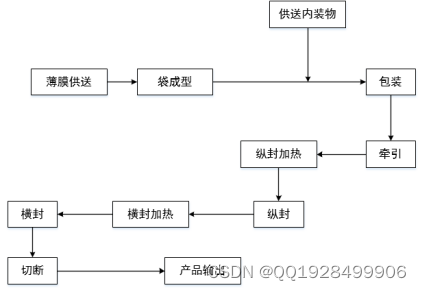

(2)基于PLC的全自动袋成型药品包装机设计原理图

结合本次论文的的要求以及包装机的工作运行原理,编写出袋成型全自动药品包装机的原理框图,如下图所示:

图2-5 袋成型全自动药品包装机原理框图

3 基于PLC全自动袋成型药品包装机系统的硬件设计

3.1 硬件配置

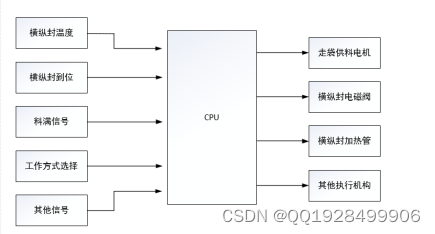

硬件系统中包含中央处理单元、输入输出(I/O)扩展单元、控制面板、控制元件、检测元件、以及执行元件等几部分[8]。根据操作面板上显示的数据,能够得出操作人员的在工作时的具体指令还能确认机器此时此刻的状态到达哪一步了;检测元件在相对应的地方对物料发出信号,物料即可开始投放称量,同时还可以检测设备运行的各个动作的完成情况;然后根据PLC在自动循环的过程中,经过扫描对输入信号进行采集和对输出信号的刷新来确定梯形图像的逻辑关系,用于更换输出点的运行状态,然后通过交流接触器和电磁阀的来掌握电动机的开始和暂停,从而实现对物料供料称量到包装排出整个过程的控制。系统硬件配置结构如图所示:

图3-1 系统硬件配置

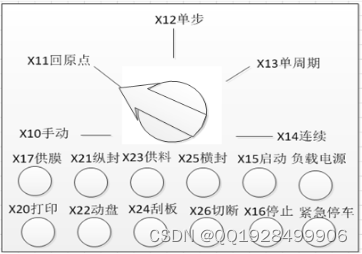

3.2 操作面板的设计

为了有效的控制药品包装机系统的运行状态和对包装机需求的分析,因此需

要将选择开关和PLC控制程序结合起来,使用8个手动按钮来实现各个操作的完成,指导操作人员实现PLC程序控制对各个操作画面的相互切换,确定系统的工作过程和开关的工作方式,并且可以实现对系统的控制。在PLC控制系统开始作用各个模块动作时,按下“负载电源”,给整个系统通电,并实现自锁功能,同时给负载元件也通入交流电,如果发生紧急故障,能够靠切断plc的负载电源来控制交流接触器来断开负载电源。

图3-2 操作面板图

3.3 选型

3.3.1 PLC系统的选型

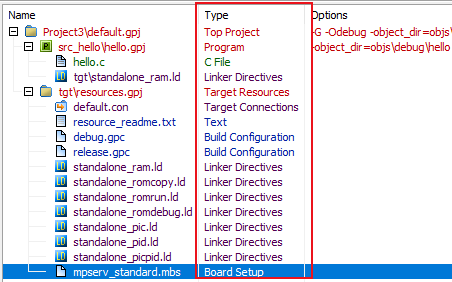

可编程控制器作为工业控制器件发明于60年代末,用于取代继电器控制,在70年代中期出现微型计算机后,人们便想办法将微机技术应用在可编程控制器上,是它真正成为一种电子计算机工业控制设备,兼有部分计算机功能,具有执行继电器逻辑、数据处理和传送、计数、计时、运算和对模拟量进行控制的作用。它采用了典型的计算机基本结构,主要由CPU、RAlI、输入输出接口电路等组成,plc基本组成图如下图:

图3-3 PLC基本组成

可编程控制器(PLC)是整个自动控制系统中最为核心的部分,系统输入信号可大致分为两个部分,一是对面板的控制,复位、启动、停止等按钮。另外一部分是对行程开关的控制,如传感器、光电开关,也属于PLC输入量,通过PLC内部逻辑运算后将输出变量转化成输出信号,从而控制系统作出一系列所需动作。它用不断循环顺序扫描的方式来实现对系统的控制。PLC的系统工作原理已在2-1有所提及,它的一个扫描周期的三个阶段是输入采样、程序执行阶段和输出刷新[9],扫描周期示意图如下:

图3-4 PLC扫描周期示意图

本次设计PLC选用三菱公司生产的FX2N -48MR系列可编程控制器,根据其输入输出点数选取该系列,还有AC电源, 输入电源选用DC24V的,还有继电器输出。 FX2N -48MR系列可编程控制器属于小型整体式PLC,具有性能好、运算快的优点,基本指令有27条,可以达到0.08微秒/步,其中含有功能指令298条,系统内存容量最大16K步[10]。这种小型PLC内部含有计数器和许多其他部件,

因为其精巧便捷、运行速度快、性价比高等特点,符合本控制系统各方面的要求。

3.3.2 光电开关

光电开关是传感器的一种,是光电接近开关的简称,具有良好的回差特性,它是将发射器和接收器之间光的强弱变化转化为电流的变化,根据物体反射红外线来实现信号与电流的转换。光束照在物体上,物体反射或遮挡,反射光被感应出强弱从而用来检测是否存在物体,只要能反射光线的并且不限种类的物体都能检测。被检测的物体在小晃动下不改变驱动器的输出状态,因此它能保持持续稳定运行。受光状态可以从开关系统内部自动诊断出来。

不同的场合有其相对应的光电开关,例如在间歇式包装机包装膜的供送中经常使用漫反射式光电开关,在电磁振动供料器上经常使用光纤式光电开关,在连续式高速包装机中经常使用槽式光电开关。安防系统中常见的光电开关烟雾报警器,工业中也用它来计机械臂的运动次数[11]。

光电开关大多选用的是波长接近可见光的红外线,它由发光源和受光器两部分组成。发光二极管(LED)或着激光二极管对准目标不断发射光束或改变脉冲宽度。接收器为光电二极管或光电三极管等,把发光源和接收器组装在同一密闭空间内,装有透镜和光圈,用透明绝缘体隔离。其后是检测电路用于检测出有效信号并应用。发光源的引脚为输入端,接收器的引脚为输出端,由振荡回路产生的调制脉冲经反射电路后,在接收电路中将光信号解调为电信号,传送到放大器放大输出,经过一定的时间触发驱动器输出光电开关的控制信号,这样就实现了以光为媒介传输电信号来实现电一光一电的转换。下图为光电开关原理图:

图3-5 光电开关原理图

结合本设计,当产品装袋时,光电传感器会通过发射和反射光的高低来判断包装是否已装满,反射率低则表示药品已装满的,反之则没满,当药品已装满,被已检测是满装状态时,加热盘升温到可以塑封的温度,药品包装机即可开始封装。

3.4 系统执行部分的设计

3.4.1 给料机系统

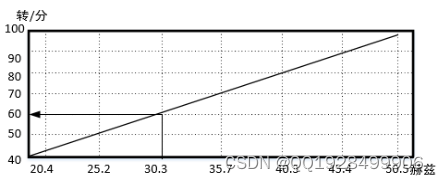

给料机系统主要由自动供料装置和称重装置组成。自动供料器将存料斗中的药品匀速放入袋中,按照设定转速来决定其生产袋数,其转速则由变频器编程来设定的频率值,对应的频率-转速如图3-4所示。当设定频率值为30.3Hz时,则自动送料器以60r/min的速度旋转。

图3-7 自动供料器Hz-V图

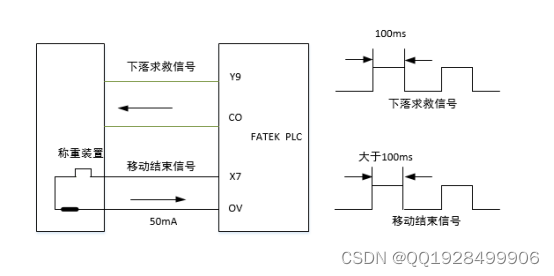

称重装置又称连锁信号装置,用于与系统相连,其称量结构原理如图3-5所示。其中装入信号(下落请求信号)为可变脉冲宽度(一般100ms),下落信号(移交结束信号)为设定脉冲宽度大于100ms。

图3-8 称重装置结构原理图

3.4.2定量包装系统

定量包装秤一般应用于现代工业自动化生产中,使用电脑实现称量过程的控

制,来完成全自动定量的包装要求。它具有称量物料重量准确、速度快、节省时间、操作过程便捷的特点。通过与之前的称重技术相比较,发现其称量精度误差较大、称量速度慢、执行称量步骤复杂,我们对现有的称量设备进行改造设计。改造后以PLC为核心控制系统动作,使用变频电机作为执行动作的元件,称重传感器是作为检测物料是否达到应有的重量的元件,提高整个定量包装系统的稳定性和称量的精准度。

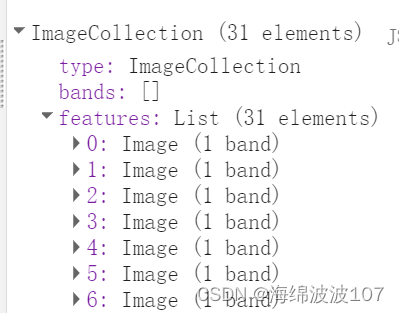

电子称重系统是由传感器模块、PLC控制模块、显示模块、键盘模块、输出接口模块、电源模块以及各种智能模块组成。

影响包装速度和准确度的部件称为称重单元,它包括的机构如下图所示。储物斗用于储备物料;插板在储物斗下方,如遇到系统发生故障,可以将物料封阻在储物斗内,在定量包装机进入运行过程中,称重控制系统打开给料门开始加料,装置提供快、中、慢三级给料,其快、中、慢给料的物料流均可进行调整,当物料重量达到相应指定值时便自动更改为下一级指定值直到停止给料;这个时候夹袋装置未完全启动但处于预定状态,当定量包装系统发出信号时便自动打开卸料门,把称重完毕的物料统一倒入包装袋中,物料放完后自动关闭卸料门,当物料卸空后包装袋自动落下;包装袋落下后进行缝包,然后通过传送带传送到下个工作口。接着对物料重量进行二次称重,净重和包装材料的重量合格产品则控制输送带电机正转,由输送带送出,反之则反转剔除送出,如此循环往复自动运行[12]。下图为定量包装秤结构图:

1-储物斗 2-插板 3-入料门 4-称重传感器

5-称重斗 6-卸料门 7-放料斗 8-卡带机构[13]

图3-9 自动定量包装秤结构图

3.4.3 伺服电机系统

伺服系统又称随动系统,是用来精确地跟随输出目标的反馈控制系统。伺服

驱动电机采用日本松下MSMAO42A1A系列,以机械位移或转角作为控制对象的自动控制系统,它能够将传出的机械移动或者是精确角度紧跟传入移动或者角度,这个组织过程是通过较小的惯量MSMA型设备结合着一般的电机一起进行运转,使得包装膜可以快速运行起来。并且这种方法可以替换较早之间的大惯量伺服驱动电机,达到了定位准确、相应速度快、降低产品成本的目的,做到了以小功率指令信号去控制大功率负载,伺服系统在控制器表格设置中,设定加减速时间、速度、脉冲数及正反转等参数,使伺服电机达到良好的运行性能,实现远距离同步传动。

3.5 输入输出点分配的设计

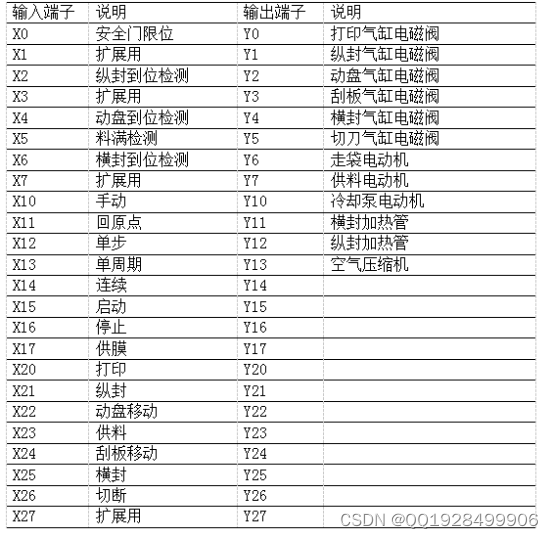

我们所熟悉的药品自动包装机系统过程由制袋、供料、封口、冷却等构成,通过对控制系统的输入输出端口的熟悉,对系统进行分析和检测,这种包装机智能掌控设置传入的信息主要包括:开始、停用和暂停的信号,保证包装机膜材料的长度可以顺利通过检验色标、将规定的数量填充进去一部分用来检测接收回来的信号、检验膜封到位的情况、检验横纵封完成的情况。传出信号是由干膜材料相关联的开始按钮进行了启动,膜横纵封进行相关的掌控,待到水温降低进行控制,卷膜切刀需要一定的力度来掌控、对打印版料也要进行掌控、对搅拌原料和传送原料的电机进行有关的开关控制等等。结合以上所有的来看,并且考虑到整体的边际成本,将材料传送进去设备中应该选择输入24点、输出24点的PLC基本规则,确定I/O点端口分配如下表[14]:

表3-1 I/O点分配表

3.6 A/D模块的选择

通过分析药品包装的要求,常规的限位开关如今已没法跟上时代的步伐,因此需要对一些非开关量如色标和温度进行监测控制,为了转换这些模拟量我们采用变送器,分析判断开关的使用状态,确定变送器的转换状态,再选择合适的A/D模块,使其将信号输送到PLC系统。本设计中的模拟量分为三种,第一为色标,第二为横封温度,第三为纵封温度,需对这三个模拟量分别进行检测监控。我们在本设计中使用FX2N-4AD模拟量连接到PLC中,此A/D模块具备4个通道,可以同时接收并分析4个模拟量的输入信号[15],通道1、2、3分别输入色标检测量、纵封温度检测量、横封温度检测量。在初始化程序中判断输入端的PLC端口内容,读取有效的数据信息。

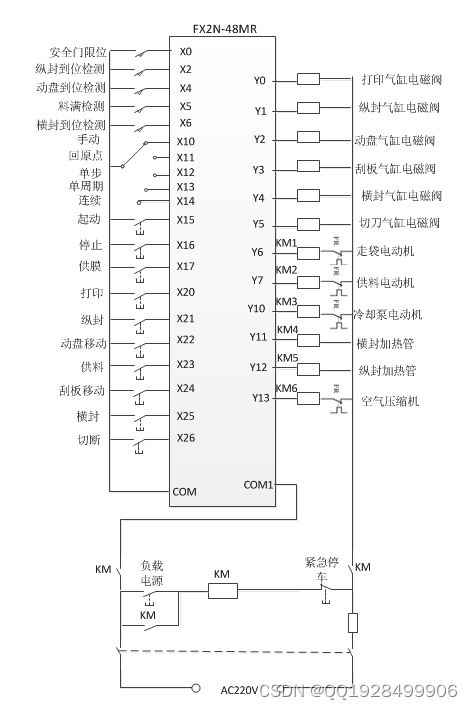

3.7 PLC系统外部接线及电机的驱动电路的设计

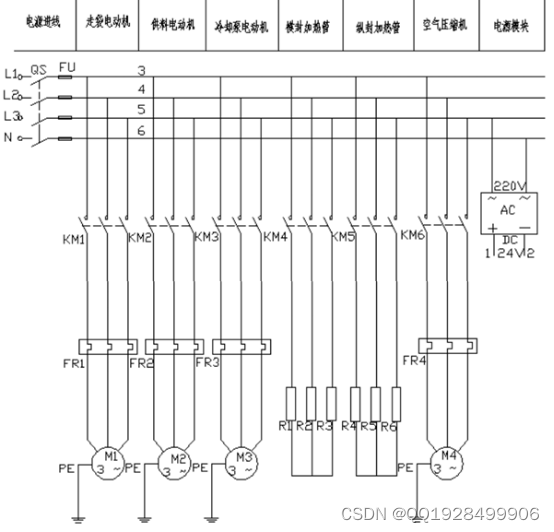

在我们对药品包装机的了解中,我们需知道药品包装机控制系统的外部接线图,如下图所示,通过选好的PLC系统中的数模转换作为接线标准,和I/O分配表对控制系统进行电路分析,并且分析研究出整个系统的外部连接方式。由于控制系统有一定的规范,整个系统对电动机的数量是有需求的。而且主电动机会给系统供给生产过程中所需要的膜材料,对系统是否能够正常的开关很有保证。供给材料的电动机可以给整个系统提供材料,冷却泵电动机可以冷却所提供物品的温度,而空气压缩机可以给电磁阀提供一定的风源。横封加热管能够给横封的整体运动提供热能,而纵封加热管能够给纵封运动提供热能。此外,电源模块可以给电磁阀等模块供给所需的电压。因为电机是需要维持在一个稳定的水平,整个系统也需要使用接触设备进行掌控它的通断电行为,就是为了预防过度载物的情形。以下的图形是外部接线图与整体控制系统主要电路图:

图3-10 外部接线图

图3-11 控制系统主电路图

4 基于PLC全自动袋成型药品包装机系统的软件设计

4.1 步进指令编程的介绍

每一个状态是否动作都由对应的控制元件来控制,为保证生产过程在顺序控

制过程中有秩序的按步进行,则需要步进指令来实现。袋成型全自动药品包

装机系统的软件设计是由程序流程图和程序梯形图组成,程序流程图包括系统主程序流程图、自动回原点流程图和自动程序流程图,程序梯形图含有初始化程序梯形图、手动程序梯形图、自动回原点程序梯形图及自动程序梯形图。驱动程序控制系统,依照设计要求执行动作,在程序梯形图设计中,要斟酌每个部分需要完成的功能。对于复杂的控制需求可以使用步进指令(STL/RET),步进梯形指令STL只有与FX系列PLC的状态继电器S配合才能编写顺序控制程序。S10(不包括S10)之前的触点被用于初始步的设置,S10(包括S10)之后被用于自动返回原点的设置。STL触点是指STL指令状态继电器常开的触点,它是一种没有动段的触点,用STL触点表示的作用有对负载的驱动、指定转换目标的能力和指定转换条件的设置[16]。

步进指令的使用说明:

1)STL触点是与左侧母线相连的动合触点,起主控和跳转的作用,某个STL触点接通,则对应的状态为流动步;

2)LD指令或者LDI指令被用于和STL触点相连,只需STL后加上RET指令,才表示指令作用完毕,LD触点前往左侧母线;

3)STL触点能够直接或者通过另外的触点来使Y、M、S、T等元件的线圈运转;

4)基于PLC仅仅局限于实施流动步对应的电路块,因此相同元件的线圈能够由不同STL触点驱动,应用STL指令时容许双线圈输出;

5) STL触点驱动的电路块中不能使用MC和MCR指令,但可以利用CJ指令[17]。

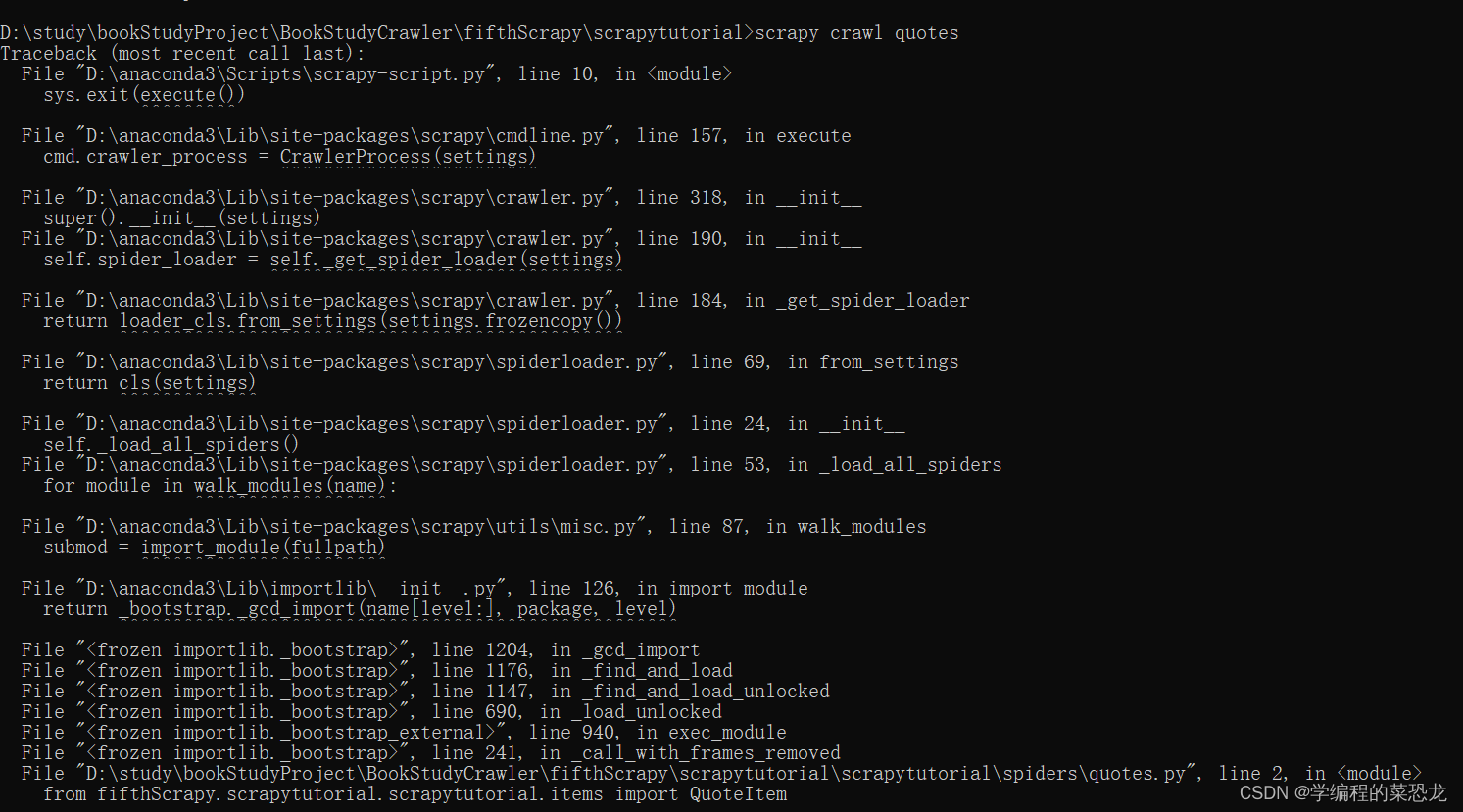

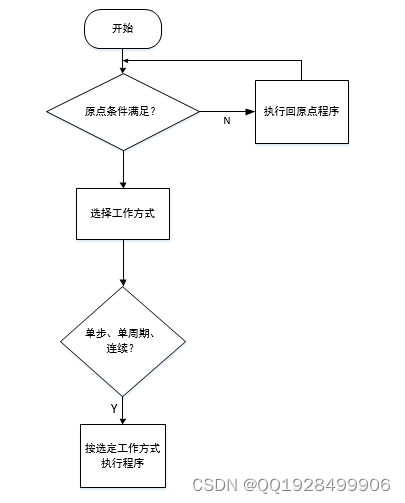

4.2 控制系统的主程序

在下面的流程图中是可以实现系统各个部分功能的子程序,依次能够实完成系统初始化程序的设置、手动程序的设置、自动回原点程序的设置和自动程序的设置,把以下程序结合在一起就能够完成多种工作模式的变化,这些模式包括手动模式、回原点模式、单步模式、单周期模式和连续模式,该系统的主程序流程图如图4-1所示。

图4-1 主程序流程图

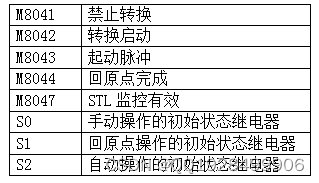

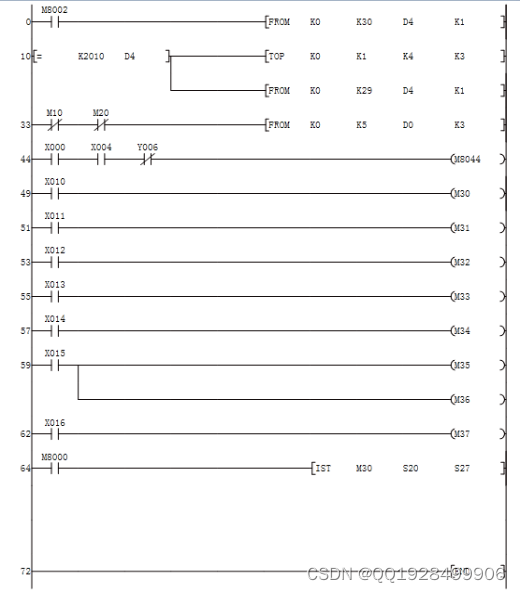

4.2.1 初始化程序

为了设置相关的特殊辅助继电器的运行状态,和具备多种工作方式的控制系

统的初始状态,使顺序控制程序简单化,则需要将FX系列PLC的形态初始化指令IST与指令STL一同运用[18]。

该系统的初始化程序分为初始状态的设置和原点位置条件的设置两个部分。初始化程序如下图,在程序中已列出M30、M31、M32、M33、M34、M35、M36、M37与X10、X11、X12、X13、X14、X15、X16的关系,与工作模式对应的开关X10、X11、X12、X13、X14中仅有一个处于ON状态,所以可以运用选择开关,用于保障5个输入中无法有两个同时为ON状态。

当满足IST指令的条件时,初始状态为S0~S2的继电器和下列状态辅助的继电器将会被自动指定为下一功能,之后即使IST指令的执行条件变为OFF,这些继电器的功能仍然保持不变[19]。

表4-1特殊辅助继电器、状态继电器功能对照表

初始化程序如下:

图4-2 初始化程序梯形图

4.2.2 手动程序

手动程序梯形图如图4-3所示,S0是手动方式的初始状态,手动操作X17、X20、X21、X22、X23、X24、X25、X26对应的八个按钮功能分别为供膜、打印日期、纵封、移动动盘、下料、移动刮板、横封、切断。 就是为了使得整个系统有效的运营,我们也要在手动的过程中配置一些程序互锁及开关连锁,比如:打印的时间、纵封、横封、断电的情况下电机是不能进行运转、而且在传送材料时刮板的位置是不能发生变化、横封的时候必须将膜的切刀设备固定在一个位置等等,就是避免了各个设备的相互干扰。

图 4-3 手动程序梯形图

4.2.3 自动回原点程序

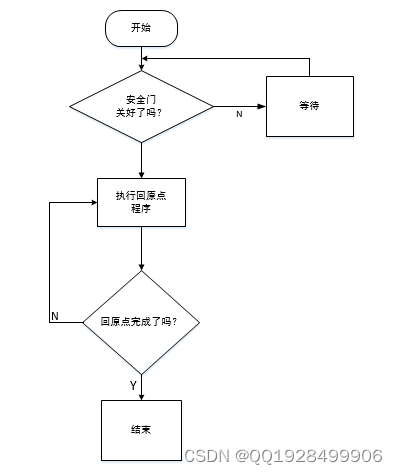

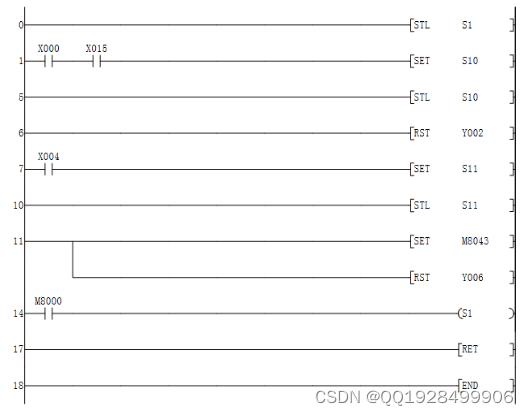

如图4-4所示的回原点程序,是为了保障由手动方式切换到自动方式之前能够执行接下来的动作,回原点的初始状态是S1,在自动返回原点整个完成后,我们通过让M8043指向ON。该药品包装机的原点包括如下三个方面:安全门是否封闭、动盘到位的准确、走袋电动机是否关闭[20]。如图4-4的回原点程序流程,图4-5的自动回原点控制程序。

图4-4 自动回原点流程图

图4-5 自动回原点程序梯形图

4.2.4 自动程序

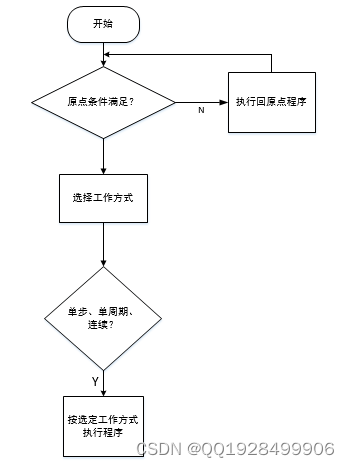

由图4-6的自动控制程序流程图和图4-7的自动控制程序梯形图可得到,全自动运行首先得满足原点位置条件的控制,然后完成单周期模式、单步模式、连续模式的全自动程序控制。利用IST指令后,系统的上述三种工作模式的切换是由系统程序自动实现,其中是由特殊辅助继电器M8040~M8042来完成状态的切换。

图4-6 自动程序流程图

图4-7 自动控制程序梯形图

5 结束语

5.1方案综合评价和结论

本次设计的基于PLC的袋成型全自动药品包装机基本上能够实现预期需求的任务目标,能够按照预期的目标正常地运行。同时此控制系统具有良好的稳定性和通用性。由于考虑到包装机的设计还不够精密可靠,我们通过加入一些安全措施来为我们今后的改进和升级提供了简便的方法,这样既让系统操作起来更加简单便捷,又让操作人员避免各种可能发生的故障隐患变得安全可靠、易于操作。在处理数字信号还是模拟信号方面,PLC都能出色的完成任务要求,PLC的逻辑控制和对需要按照时间顺序来完成的动作的控制都是相当厉害的,因此非常适用于医药行业的自动包装机上。

PLC非常有利于小型自动化系统的实现,用PLC来实现现场的信号输入和实时控制,是执行可靠,而且有效地实现了分散控制。

在经过几个月的学习和设计中,我们完成了对论文的撰写,但是发现里面还是有些需要改进的细节:

(1)本次设计的全自动包装 细节不够完善,试用范围小,只要通过增加一些机械结构,就能够完成各类袋成型产品的自动包装工业。

(2)在实现我们设计的全自动药品包装机中,我们还没有真正的实现完全自动,因为在开始系统运行时我们需要设定参数和元件的功能,所以要想真正的全自动,则最好应用触摸屏直接设定好参数即可。这样一来,操作起来也简单精确,包装机也会看着更加美观简洁。(3)由于没有将声音警报模块运用在设计中,等电机等原件产生一些过热现象,就没有办法避免系统故障,因此在电机运行长时间发生故障,温度过高时,将蜂鸣器连接系统,报警时发出尖锐警报声,其发出了用于警示人员安全的重要性。

5.2 体会和展望

在老师的指导下,论文终于顺利的完成了,在撰写论文中我遇到了很多专业性的问题,最后都经过我自己认真查看资料和老师的辛勤指导下游逆而解。同时,从老师每一次对我的论文的讲解,我也学到很多实用的专业性的知识,在这里,我要对我的导师表示衷心的感谢!感谢老师对我们毫无保留的教导,以及每次单独指导我们的耐心和用心,同时也对给过我帮助的同学们表示感谢! 做课程设计(论文)也是对课本知识的一种巩固和加强,在学校里上课,由于需要学习的知识太多,,并不能好好的研究深入和运用这些元器件的功能,所以在这次撰写论文的过程中,算是让我们又熟悉了一遍各种元器件,并且对于其在电路中所发挥出的作用有了更多的认识。

在这个飞速发展的年代,科技创新未来,实践是检验真理的唯一标准。

由此,我也有了一下展望:

(1)完成包装机械的主要结构设计。为了将产品包装做到最好,因此可以设计了一些特殊机构,如封口机构可以采用了两块板相背运动。

(2)人机界面的实现和PLC的结合,实现可以利用触摸屏来设定起始参数的功能,在机械运转过程中,不用再担心错过步骤的时间或者某个参数的值输入错误,提高了生产效率,降低了操作人员作业的危险性,并完成对生产过程的检测分析和控制。

(3)在实际使用中,操作人员还是直接观察现场更加稳妥。因此在现场引入摄像头,将现场情形一目了然的显示到显示屏上,实时监控现场状况,以防意外的发生,这样就降低了人员操作的危险性和减少检测故障问题的时间。

(4)本次设计只能是将一袋一袋的药品进行包装,接下来,我们可以研究实现多列产线同时进行包装,提高生产效率。

经过此次毕业设计,使我深深的感受到“纸上得来终觉浅,须知此事要躬行”。

参考文献

[1] 周亮. 袋成型自动包装机控制系统的设计与研究[D]. 湖北:武汉理工大学.2009.

[2]周丽芳. 三菱系列PLC快速入门与实践[M].人民邮电出版社,2010.7.

[3]张利平,曹巨江. 新型自动包装机控制系统的研究[J]. 机械设计与制造,2007,4:126-127

[4]廖常初. FX系列PLC编程及应用[M]. 第1版.北京:机械工业出版社,2005.

[5]尹章伟,毛中彦. 包装机械[M]. 化学工业出版社,2005,7:148-149

[6]刘艳梅,陈震,李一波. 三菱PLC基础与系统设计[M]. 机械工程出版社,2012,12

[7]李学忠,张国全.全自动包装机PLC控制系统设计[J]. 广西轻工业.2007.2:41-42

[8]陈在平, 赵相宾.可编程控制器技术和应用系统设计[M].北京.机械工业出版社.2001.

[9]宋建成.可编程控制器原理与应用[M].北京科学出版社.2004.

[10]陈宝江,李磊.一种自动计量与连续充填包装机械手功能特性的实验研究[J].包装工程, 2007,28(9):79-82.

[11]马小军.可编程控制系统及应用[M] .南京:东南大学出版社,2007

[12]周万珍,高鸿斌. PLC分析与技术应用[M] . 北京:电子工业出版社,2004

[13]平志韩.可编程序控制器及其在包装机械中的应用初探[M].1989. 2,包装与食品机械:14-I9

[14]段然.可编程控制技术采样机控制系统中的应用研究[D].西北工业大学,2001. 3

[15]陈立定,吴玉香,苏开才.电气控制与可编程控制器.广州[M].华南理工大学了版社,2001. 2

[16]邓星钟,周祖德,邓坚.机电传动控制(第二版)[M],武汉:华中理工大学了出版社,1998年4月

[17]成都步进机电有限公司,步进电机和交流伺服电机性能比较[D],中国工控网专业论文,2003

[18]骆智.可编程控制器(PLC)运行系统设计与实现[M].河北:北方工业出版社,2004

[19]张晓楠.掌握可编辑控制器工作原理的重要性[J].职业,2012,2(1):103-108

[20]李海兵.可编程控制器的常见故障分析与处理[J]. 电子测试,2013,6(14):69-70