一、变频器名称定义

通用变频器(Variable Frequency Drive, VFD)是一种广泛应用于工业控制领域的电力电子设备,其主要功能是改变供电电源的频率和电压,以达到对交流电动机转速进行精确、连续调节的目的。通用变频器通常具备以下特点:

1. **结构组成**:

- 整流单元:将输入的交流电转换为直流电。

- 滤波单元:通过电容等元件平滑整流后的直流波纹,提供稳定的直流电压。

- 逆变单元:采用IGBT(绝缘栅双极型晶体管)等开关器件,将直流电变换为可调频率和幅值的交流电输出给电机。

- 控制单元:包括微处理器和其他集成电路,实现对逆变过程的精准控制,以及各种保护功能如过电流、过电压、欠电压、过热、短路等。

2. **功能特性**:

- 调速范围宽:能实现从零到电机额定速度的无级调速,适用于各类需要变速驱动的应用场合。

- 精确控制:通过闭环控制可以实现高精度的速度与转矩控制,满足复杂的工艺要求。

- 节能效果显著:根据负载需求调整电机转速,从而节约能源,减少机械磨损。

- 启动性能优良:变频启动比直接工频启动更加平稳,降低了对电网的冲击,延长了电机使用寿命。

- 具备多种控制模式:如V/f控制、矢量控制、直接转矩控制等,适应不同电机类型和应用条件。

3. **应用领域**:

- 工业生产自动化系统中的风机、水泵、传送带、电梯等设备。

- 建筑楼宇空调及暖通系统的节能改造。

- 石油化工、冶金、矿山、电力等各种行业的传动装置。

- 物料搬运、起重机械等移动设备的驱动控制。

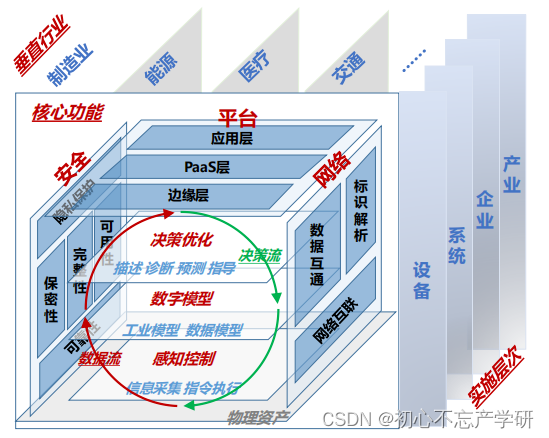

随着技术的发展,现代通用变频器还集成了更多高级功能,如故障诊断、远程监控、网络通讯接口等,使其在智能工厂、智能制造等领域发挥越来越重要的作用。

此图片来源于网络

二、变频器国外厂家

国内外在通用变频器产品方面,有多家知名的品牌和制造商,以下是一些国际与国内知名品牌:

**国际品牌:**

1. **西门子(Siemens)** - 德国

- 西门子的通用变频器系列包括MICROMASTER、SIMOVERT、SINAMICS等,涵盖从小功率到大功率的广泛应用。

2. **ABB** - 瑞典/瑞士

- ABB的通用变频器产品线有ACS500、ACS800、ACS550等多个系列,具有高效节能和智能控制的特点。

3. **安川电机(Yaskawa)** - 日本

- 安川的G7、GA700、Sigma-7等系列变频器在全球范围内享有较高声誉。

4. **施耐德电气(Schneider Electric)** - 法国

- 施耐德的ATV系列变频器,如ATV61、ATV900等,在工业自动化领域广泛应用。

5. **三菱电机(Mitsubishi Electric)** - 日本

- 三菱的FR-A、FR-F等系列变频器为用户提供灵活可靠的解决方案。

以上品牌均以产品质量稳定、性能优良、技术创新而在全球或国内市场上占有一定的份额,并且随着技术进步,这些品牌的变频器产品也在持续更新迭代中。

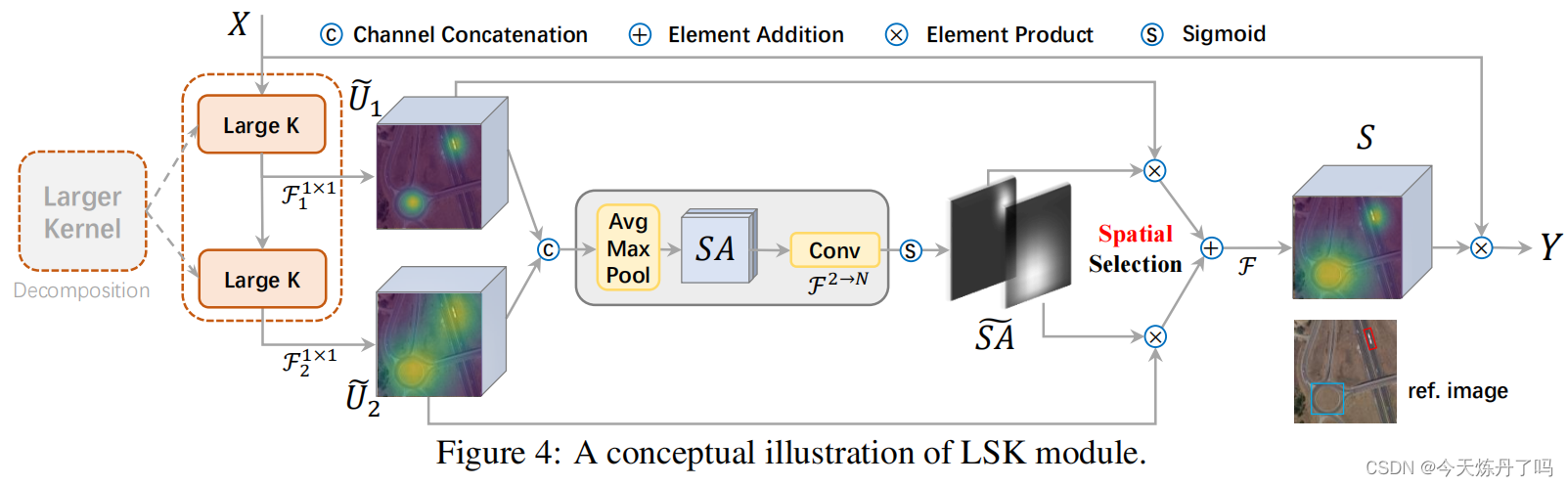

三、变频器控制算法

通用变频器涉及多种电机控制算法模块功能,以实现对交流电动机的高效、精确和可靠的调速控制。以下是其中一些主要的控制算法模块:

1. **V/f 控制**:

- 也称为恒压频比控制,是最基础的控制方式,通过保持电压与频率成正比来改变电机速度。该方法简单易行,适用于不需要高精度转矩控制的应用场合。

2. **矢量控制(Vector Control)**:

- 矢量控制通过模仿直流电机的控制原理,将交流电机的定子电流分解为励磁分量和转矩分量,分别进行独立控制,从而达到类似直流电机的高性能动态响应。矢量控制可以提供良好的低速性能和高精度转矩控制。

3. **直接转矩控制(Direct Torque Control, DTC)**:

- 直接转矩控制不依赖于传统的坐标变换,而是直接检测并控制电机的转矩和磁链,实现快速的转矩响应和良好的稳态性能。DTC减少了中间环节,提高了控制系统的实时性。

4. **无传感器矢量控制(Sensorless Vector Control)**:

- 在没有编码器等位置传感器的情况下,通过对电机绕组中反电动势的检测和分析,间接计算出电机转子的位置和速度信息,从而实现类似有传感器矢量控制的效果。

5. **预测控制**:

- 高级的预测控制策略考虑未来的输入和状态变化,提前优化控制信号,以减少超调、振荡和其他不良动态响应现象。

这些控制算法根据实际应用需求的不同而组合运用,共同构成了通用变频器的核心控制功能模块。随着微处理器技术和电力电子器件的进步,现代通用变频器通常采用全数字控制,并具备更加智能的算法和更广泛的可编程功能。

通用变频器的高级功能还包括但不限于以下几点:

1. **节能运行模式**:

- 变频器具备智能节能算法,能根据负载需求自动调整输出频率和电压,减少电机在轻载或空载状态下的能耗。

2. **转矩补偿控制**:

- 针对不同工况下电机负载特性变化导致的转矩波动,变频器可通过转矩补偿技术提高动态响应性能和稳态精度。

3. **共振抑制与滤波功能**:

- 为减小机械振动、降低噪声以及提高系统稳定性,变频器内置多种滤波器,如陷波滤波器(针对特定频率段的干扰)、直流分量注入法等抑制电机轴系共振问题。

4. **多电机同步控制**:

- 在需要多个电机同步工作的场合,变频器支持主从同步控制,确保各电机间的速度或位置保持一致。

5. **可编程逻辑控制器(PLC)集成**:

- 许多变频器内部集成了简易型PLC或者具有强大的逻辑运算能力,能够实现简单的顺序控制、逻辑判断等功能。

6. **制动单元及能量回馈**:

- 对于需要快速制动的应用场景,变频器可以配备制动电阻或采用能量回馈方式将电动机再生能量返回电网,达到节能效果。

7. **用户自定义宏功能**:

- 允许用户根据实际应用需求,自行编写并存储一些特殊的功能块或操作序列,增强设备的灵活性和适应性。

8. **安全功能集成**:

- 符合IEC 61800-5-2标准的安全扭矩关断(STO)功能或其他安全功能,如SS1、SLS、SDI等,以保证设备安全可靠运行。

9. **远程监控与维护**:

- 支持云端接入,通过物联网技术进行远程监控、数据记录、故障报警和远程调试等服务。

这些多样化的功能使通用变频器不仅限于基本的调速控制,更能够在复杂的工业自动化环境中发挥重要作用。

四、变频器发展趋势

通用变频器的发展趋势主要体现在以下几个方面:

1. **智能化与数字化**:

- 随着物联网、云计算和大数据技术的发展,未来的通用变频器将更加智能化,通过网络连接实现远程监控、预测性维护以及故障诊断等功能。同时,集成人工智能算法,进行自适应控制和优化运行。

2. **高效节能**:

- 绿色环保理念深入人心,新型变频器将更加注重能效比的提升,采用更先进的拓扑结构和控制算法,减少能源损耗,并支持能量回馈功能,实现绿色低碳运行。

3. **集成化与模块化设计**:

- 为满足不同行业和应用需求,变频器产品将进一步朝着集成化和模块化方向发展,便于用户根据实际工况灵活选择和配置功能模块,简化系统集成难度。

4. **宽电压范围和高功率密度**:

- 针对全球各地区不同的电网条件和设备要求,变频器的研发将考虑更宽的输入电压范围和更高的功率密度,以适应更多复杂应用场景。

5. **安全性与可靠性增强**:

- 根据国际安全标准(如IEC 61800系列)的要求,变频器将强化安全功能设计,包括安全扭矩关断(STO)、安全停止1(SS1)等,并提高整机的可靠性和耐久性。

6. **兼容多种通信协议**:

- 为了更好地融入工业4.0和智能制造环境,变频器将加强对各种现场总线和工业以太网通信协议的支持,如Profinet、EtherCAT、Modbus TCP/IP等,方便与上位机、PLC和其他智能设备无缝对接。

7. **定制化服务**:

- 针对特定行业或特殊应用场合,提供更具针对性的定制化解决方案和服务,包括专用软件功能开发、硬件接口适配等,以满足用户个性化需求。

总之,未来通用变频器的发展趋势将以智能化、节能高效、高度集成及可扩展性为主要特点,不断推动工业自动化和智能化进程的深化发展。

此图片来源于网络

五、FPGA算法开发

变频器和伺服驱动器在采用FPGA(Field-Programmable Gate Array)开发算法功能时,主要关注以下几个方面:

1. **数字信号处理**:

- FPGA可以用来实现电流检测、电压控制等环节的高速、精确的数字信号处理。例如,对电机反馈回来的编码器信号进行实时解码,计算电机的实际速度和位置。

2. **控制算法优化**:

- 通过FPGA可以实现更高效、实时性更强的矢量控制、直接转矩控制或更高阶的伺服控制算法。FPGA并行处理的优势使得复杂的数学运算和逻辑判断得以快速完成。

3. **PWM波形生成**:

- 变频器和伺服驱动器都需要生成脉宽调制(PWM)波形来驱动逆变器,从而改变输出到电机的电压频率和幅值。FPGA能精确地生成不同载波频率和占空比的PWM波形,且能够根据实时控制指令迅速调整。

4. **通信接口与协议处理**:

- FPGA可用来设计和实现多种通信接口,如CAN、EtherCAT、Profinet等工业以太网协议,使得驱动器可以与其他设备进行高速数据交换,满足复杂系统集成的需求。

5. **保护与故障诊断**:

- 利用FPGA的逻辑资源,可以嵌入高级的保护策略和故障诊断算法,对过电流、过电压、欠电压、过热等多种故障状态进行快速识别和应对。

6. **灵活性与可扩展性**:

- FPGA具有现场可编程特性,可以根据实际需求灵活修改和升级内部算法,支持驱动器在不更换硬件的情况下适应新的控制要求和技术标准。

7. **低延迟响应**:

- 在伺服控制系统中,尤其是在高动态响应的应用场合,FPGA可以提供超低延时的控制回路执行能力,确保了系统的稳定性与精度。

总之,在变频器和伺服驱动器的设计中,FPGA技术被广泛应用以提高控制性能、简化电路设计以及增强系统整体的可靠性和灵活性。