FMEA是Failure Mode and Effect Analysis的英文缩写,中文名称为失效模式和影响分析。主要应用于航空航天、食品、汽车和核电等行业。

FMEA讨论的是事先策划以及执行措施,预防问题的发生或控制问题的发展,降低设计和过程的风险。由于问题还没来得及在现实中发生就已经得到解决,因此,执行FMEA既可以降低内外部成本,又可以使相关方摆脱问题的困扰。

FMEA类型

FMEA也有两种基本类型,分析和应对设计错误对应的是设计FMEA(DesignFMEA,DFMEA),分析和应对生产错误对应的是过程FMEA(ProcessFMEA,PFMEA)。此外还出现监视和系统响应FMEA(FMEA-MSR)是在顾客使用时,通过对系统行为的监视和响应而减低风险。

延伸阅读:FMEA-MSR可以作为DFMEA的补充:当DFMEA讨论了设计阶段的措施之后,如果还需要通过监视和系统响应来达到产品安全或者法律法规方面的目标,那就需要分析在顾客使用时,监视和系统响应对风险的管控效果。

DFMEA又可以分为系统级DFMEA和零件级DFMEA。

-

系统级DFMEA不仅分析组成该系统的分系统和零部件的功能和交互作用,还分析它们和其他系统、周围环境以及顾客之间的交互作用。

-

零件级DFMEA分析为了满足上述分系统或零件的功能和交互作用,该零件应该有的设计细节。

PFMEA的作用是降低过程的风险。它通过研究过程目标的实现方式和影响因素,运用知识、逻辑以及经验识别过程可能存在的执行错误,进而在过程执行前就采取措施降低潜在问题的风险。潜在问题解决了,过程执行中真正发生的问题就减少了,在过程的整个生命周期里,减小甚至避免了原本可能发生的不良影响。

FMEA作用

FMEA作为失效模式和影响分析,使用FMEA后可以增强组织关于产品和过程的知识,增强产品质量、可靠性和安全,增强产品可生产性和可服务性,减少设计和过程控制、过程变更、返工、报废成本。对赢得市场竞争和顾客满意有重要使用。

FMEA团队

FMEA不应该是由单个人完成的,而应该是团队工作的结果。FMEA运用了团队的知识、经验、能力和智慧,最优化地识别问题、评价问题、提出优化改进措施,以降低设计和过程的风险。

FMEA团队也分为核心团队、扩展团队、FMEA主持人本个角色。这些角色负责的内容不同,在FMEA团队中都是很重要的。

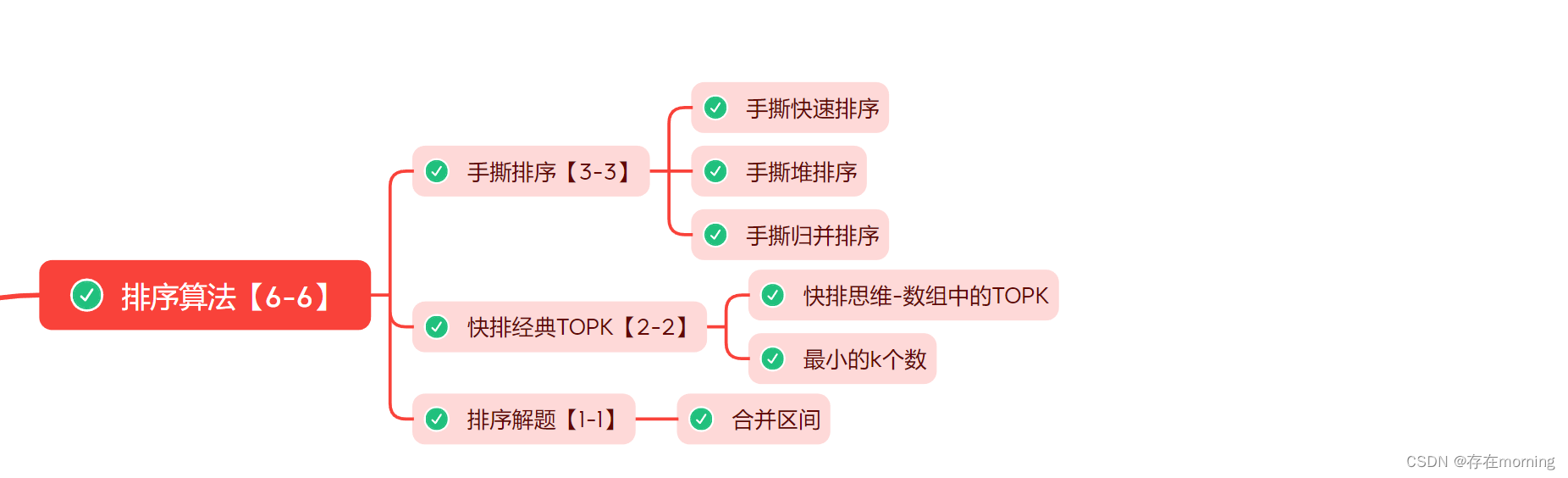

FMEA步骤

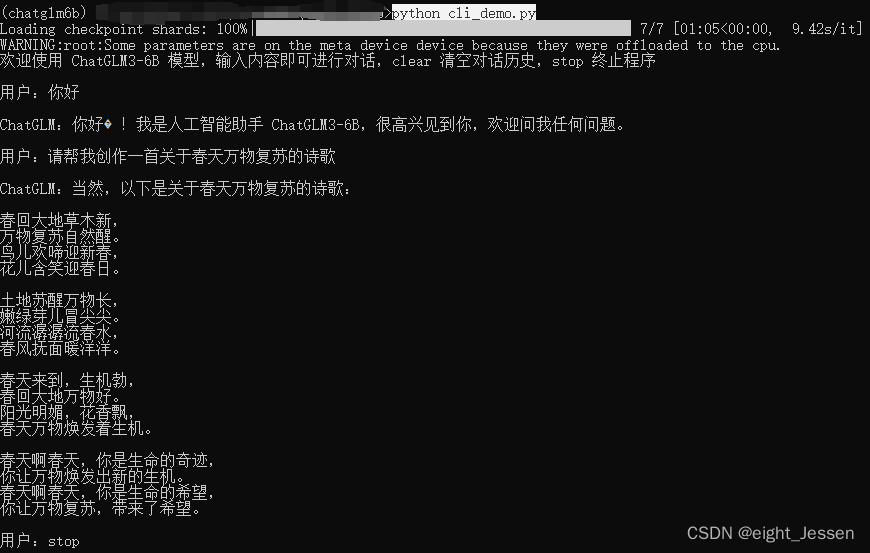

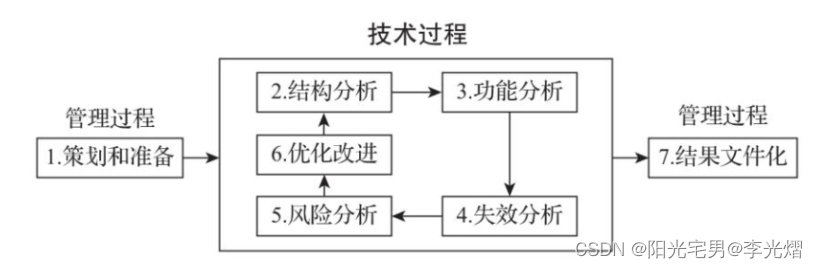

基于《Failure Mode and Effects Analysis-FMEAHandbook》(AIAG VDA FMEA手册)的FMEA七步法。FMEA的七个步骤分别是策划和准备、结构分析、功能分析、失效分析、风险分析、优化改进和结果文件化。

策划和准备

策划工作包括FMEA内容的策划和时间的策划

准备则是要明确相关方(尤其是企业顾客)对FMEA方法以及对产品和过程的技术要求,并准备资料、人力和物质资源。

结构分析

明确了所研究系统结构上的框架,框架中的每个元素都是系统功能的承担者。建立了系统结构上的框架,就为系统功能和要求的展开建立了物质基础。

功能分析

在结构框架的基础上把系统的功能和要求进行展开。由于失效的因果关系来源于功能的因果关系,所以,功能分析为失效机理的分析建立了基础。

失效分析

基于功能上的因果关系建立了失效的因果关系。而失效的因果关系为应对措施的开发和风险状态的评估建立了基础。

风险分析

基于失效分析的因果关系,考虑了当前的预防和探测措施,评估当前的风险状态。明确了当前的风险状态,就揭示了接下来优化改进的优先程度。

优化改进

根据评价的风险状态,计划和执行新的预防或者探测措施,降低风险,让风险达到可以接受的程度。潜在失效的风险降低了,实际问题就被预防或者控制住了。

文件结果化

把前述的分析结果形成文件,并向管理层和顾客汇报,让他们了解风险和应对措施,引导他们共同参与风险管理。