1、项目背景

为提升研发能力,深入研究电动助力转向系统(EPS)功能,拟搭建EPS硬件在环测试设备。本设备可进行多种EPS相关测试实验。

2、需求分析

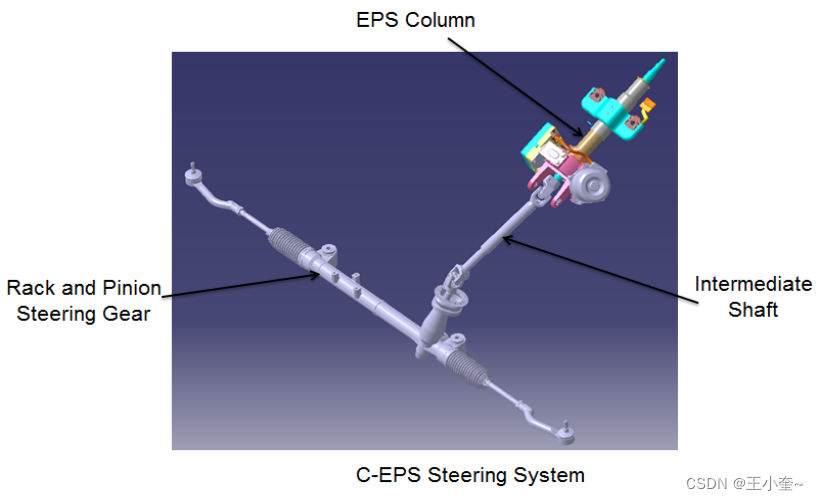

本方案中被测EPS如下图,为转向杆式电动助力转向器(C-EPS),被测部件为主要包括方向盘转角扭矩传感器、EPS助力电机和EPS控制器等,同时要求使用实车真实方向盘及转向杆进行实验操作。

本系统主要功能要求如下:

1) 完成EPS控制器的HIL功能测试。

2) 一套商业车辆模型软件,提供整个系统的车辆模拟环境。

3、方案设计

3.1系统框架

本方案设备搭载原车真实的方向盘转向系统部件,配置有功率级的负载Dyno电机及其驱动系统,同时具有HIL虚拟仿真系统,从而实现EPS系统匹配性能的综合测试。测试对象可以为转向系统的性能匹配,也可为EPS控制系统的控制功能、故障诊断、极限工况及边界条件等测试。下图所示为测试系统整体架构示意图。

3.2主要功能

HIL测试设备主要针对EPS电机、控制器及方向盘转矩角度传感器进行模拟和仿真测试,主要实现以下功能:

1)驾驶工况模拟功能:通过加载驾驶工况模型及自动化测试序列,通过板卡及信号调理模块,模拟点火钥匙、车速等信号输入给EPS控制器,使用真实的方向盘模拟不同工况下驾驶员操作动作,实现手动和自动化驾驶。可以模拟包括极限工况及边界条件工况,从而测试不同工况下的EPS相关部件功能及性能;

2)输入输出部件故障模拟功能:通过故障注入板卡及故障模拟模型,模拟EPS控制器输入的各种传感器及开关故障状态,模拟EPS控制器输出控制的各种故障,测试EPS控制器输入输出部件故障情况下的部件功能及性能状态。

3.3系统组成

本方案测试系统由以下几部分组成:

1)方向盘转向加载系统

采用实车真实方向盘及转向杆,与加载的磁粉制动器相连,提供转向的阻力

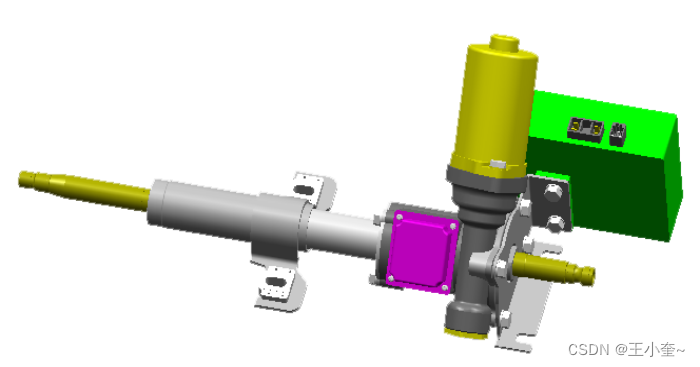

2)EPS加载系统

采用实车EPS部件及转向杆,由意昂进行改造,与加载的负载电机相连,提供转向的阻力模拟,与EPS电机实现对拖

3)HIL仿真系统

主要针对EPS控制器进行硬件在环测试和整车环境的模拟仿真。

测试项目:控制器模拟及仿真测试、极限工况测试、故障模拟测试、边界条件测试;

控制方式:独立设备,可以单独控制;

数据处理:具备数据采集及输出功能;

工作方式:具备模型运算能力,通过实时运行仿真模型,模拟整车环境,可实现故障模拟、极限工况及边界条件信号的模拟仿真测试。

4)数采系统

实现数据采集、信号输入输出功能,采用集成控制方式,实现自动化测试,可以记录测试过程数据,可输入、输出数据。

5)BOB

实现通道切换、信号测量及故障注入功能。

6)测试管理系统

负责所有试验的集成管理、数据管理、测试用例编辑、测试项目选择和编辑、自动化测试执行等。

4.硬件平台

本方案硬件系统组成主要包括以下两部分内容:

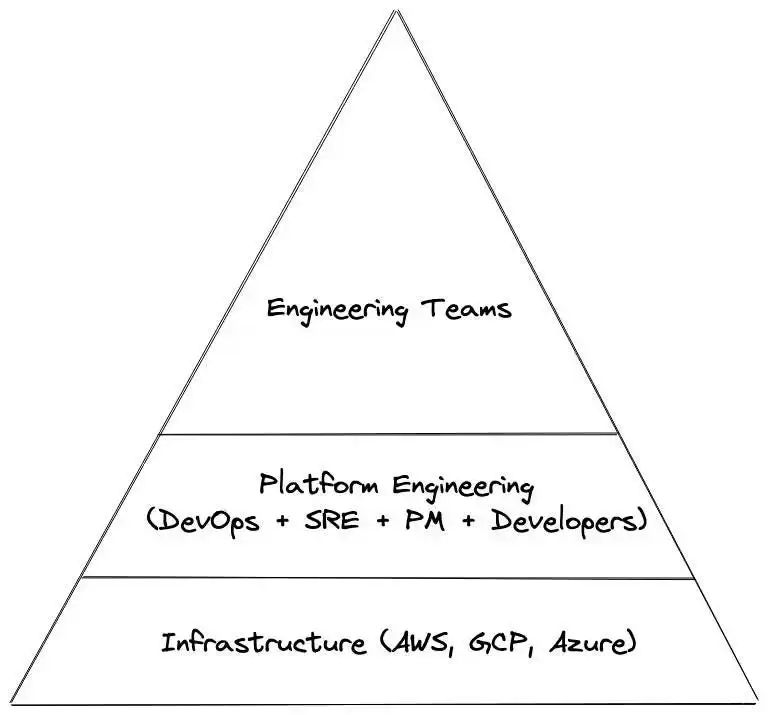

1.HIL机柜;HIL系统设计采用分布式设计模式。上位机作为整个实验的管理者主要负责软件 交互和测试管理;下位机主要负责模型运行、数据采集和命令执行。

2.机械负载;本方案除了进行控制器等电子元件的测试外,还要使用旋转机械部件模拟整车系统阻力扭矩进行动力机械部件的测试,包括EPS电机的对拖和方向盘的阻力模拟等。机械负载部分包括:负载电机及其驱动器、磁粉制动器、联轴器、扭矩传感器、安装支架及其附件、可编程直流电源等。

5.软件平台

本方案系统测试管理软件包括:试验管理软件和自动化测试软件,实现试验管理、故障注入、测试用例编辑及自动化测试等功能。

6.仿真模型

本方案采用开放的硬件平台和基于配置的VeriStand软件平台,支持多种业内主流的仿真模型设计工具,包括MATLAB/SIMULINK、LMS Amesim、CarSim/TruckSim 、Tesis enDYNA/veDYNA、LabVIEW Control Design and Simulation等。

仿真模型参考图

本方案仿真模型基于Matlab/Simulink搭建,为HIL系统提供完整的虚拟车辆环境。采用模块化的整车仿真模型集成方案,实现完整的虚拟车辆环境。仿真模型与被测ECU相应的I/O信号和CAN信号可通过接口功能,实现控制对象模型与控制器输入输出信号及变量之间的无缝连接,从而形成闭环测试环境。仿真模型用于完成ECU在各运行工况和各种环境下功能测试、协调控制测试、通信测试、各类故障模式下的测试。

本方案汽车整车仿真模型基于Matlab/Simulink搭建,为测试系统提供完整的虚拟车辆。本方案可提供完整的整车模型,根据实际测试项目需要选择需要仿真的部分模型,模拟各仿真控制器的异常信号,测试整车在某个或某几个控制器异常情况下的工作状态。

整车仿真模型包括车身模型、悬架模型、转向系统模型、制动系统模型、轮胎模型、驾驶员模型、传感器模型、道路及环境模型、传动系统模型、IO模型等。