晶振,作为现代电子设备中的核心元件,其制造过程需要经过多道精密的工艺流程。其中,回流焊工艺是晶振制造过程中一个至关重要的环节。本文将详细介绍回流焊工艺在晶振制造中的应用,以及关键的注意事项。

一、回流焊工艺简介

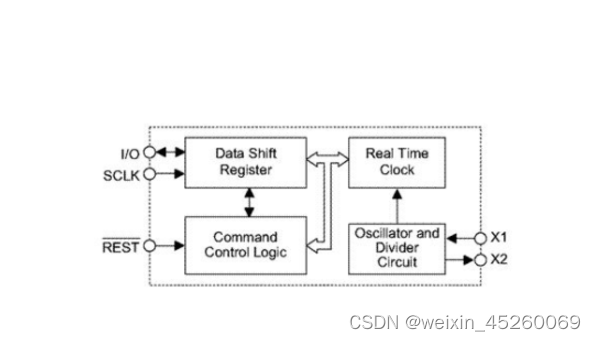

回流焊工艺是一种将焊料加热至熔化状态,利用表面张力、毛细管作用和重力等物理原理,将电子元件与电路板连接起来的焊接技术。在晶振制造中,回流焊工艺主要用于将晶片与电路板焊接在一起,形成稳定的机械连接和电气连接。

二、回流焊工艺的步骤

1.预热阶段:

进入预热阶段前,电路板需要先升温,以去除潮湿和挥发性物质。预热区的温度较低,不足以使焊锡膏熔化,但足以预热电路板和组件。

2.加热阶段:

进入加热阶段后,空气或氮气被加热到足够高的温度,并通过喷嘴吹向已经贴装好的线路板。

加热区的高温气流使焊锡膏熔化,与主板和元件发生反应,形成焊接连接。加热区的温度和加热时间必须精确控制,以确保焊接质量和避免过度加热。

3.冷却阶段:

焊接完成后,PCB进入冷却区,电路板逐渐冷却。冷却区的温度较低,焊锡膏重新凝固,形成稳定的焊接连接。冷却区的温度控制有助于确保焊接连接的稳定性和可靠性。

4.焊后检查:

焊接完成后,对晶振元件与电路板的连接进行外观检查和电气性能测试,确保焊接可靠、性能稳定。

三、回流焊工艺关键注意事项

1.温度控制:

温度是回流焊工艺的关键因素之一。要确保温度曲线合理、温度控制精确,避免温度过高或过低影响焊接质量。同时,要避免局部过热导致元件损坏。

2.焊点质量:

焊点质量直接影响晶振元件的电气性能和机械稳定性。要确保焊点光滑、饱满,无气泡、空洞等缺陷。同时,要控制焊点的形状和大小,以满足工艺要求。

3.气体控制:

在回流焊过程中,常使用氮气或其他惰性气体来减少氧气的存在。这有助于防止焊接区域的氧化,并提高焊接质量。

4.焊锡膏选择:

选择适合特定应用的焊锡膏至关重要。不同的焊锡膏具有不同的熔点和流动性,应根据焊接要求进行选择。

总结

晶振制造中的回流焊工艺是一个关键环节,通过将焊料加热至熔化状态,利用物理原理将电子元件与电路板连接起来。在应用回流焊工艺时,需要做好焊前准备、焊料涂覆、元件放置、回流焊接和焊后检查等步骤。关键的注意事项包括精确控制温度和焊点质量,以保障焊接可靠性和性能稳定性。通过严格控制工艺参数和加强质量检测,可以提高晶振产品的性能和可靠性。

请注意,具体的回流焊过程可能会因制造商和设备而有所不同,因此在实际应用中应遵循相关的制造指南和设备说明。