4 4D 毫米波的技术路线探讨

4.1 前端收发模块 MMIC:级联、CMOS、AiP

4.1.1 设计:级联、单芯片、虚拟孔径

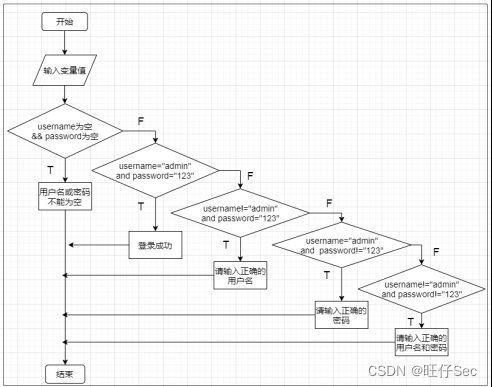

4D 毫米波雷达的技术路线主要分为三种,分别是多级联、级联

+

虚拟孔径成像技术、以及

集成芯片。(

1

)多级联:级联方案以成熟的标准雷达芯片为基础,在业内得到广泛应用。级联方案通常应用德州仪器、英飞凌、恩智浦等公司的标准雷达芯片,通过

2

级联、

4 级联或 8 级联方式增加天线数量,形成多发多收通道。由于该方案基于成熟芯片打造,前期开发难度低,有利于加快产品上市节奏。目前,大陆集团、采埃孚、博世、安波福、华为、华域汽车等零部件供应商,均基于级联方案打造 4D 毫米波雷达。但由于级联方案由多颗芯片级联而成,产品尺寸较大、功耗较高。另一方面,天线之间存在互相干扰的问题,零部件供应商需要解决信噪比较低的问题。

(2

)集成芯片:集成芯片方案集成度更高,对技术应用的要求提升。集成芯片方案通过将多发多收天线集成在一颗芯片中,以

ASIC 芯片实现上述功能。与级联方案相比,集成芯片方案集成度更高,有利于大幅缩小

4D 毫米波雷达的体积,降低产品功耗。但由于芯片方案尚未完全成熟,该方案成本较高。根据

Vehicle

数据,现阶段集成芯片方案的

4D 毫米波雷达单价约为

300-400

美元,级联方案则为

150-200 美元。同时,采用集成芯片方案的厂商需要解决天线密集布置、天线之间互相干扰等问题,对技术应用的要求更高。目前,

Arbe、Uhnder

、

Vayaar

为该技术路线的代表性企业。

(3

)级联

+

虚拟孔径成像:

级联+虚拟孔径成像方案通过算法实现天线数量倍增。对于传统毫米波雷达而言,产生多种波形的唯一方法是增加接收天线数量。级联+虚拟孔径成像方案在标准雷达芯片的基础上,借助虚拟孔径成像算法进行相位调制,使得每根接收天线在不同时间产生不同的相位响应,从而将原有物理天线虚拟至十倍甚至数十倍,角分辨率能够从

10°提升至 1°。与级联方案相比,该方案使用的芯片数量更少,有利于缩小产品尺寸,降低产品功耗。与集成芯片方案相比,该方案使用的芯片更加成熟,且不依赖于特定厂商的芯片方案,兼容度更高。该方案在虚拟孔径成像算法、天线布局等方面具有较高壁垒,目前的主要参与者为傲酷和几何伙伴。

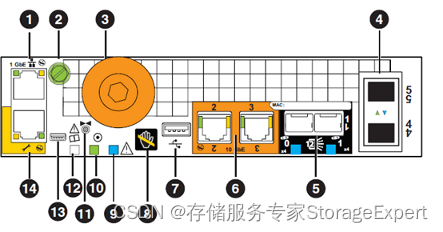

图表

16

: 前端收发模块

MMIC

:级联、单芯片、虚拟孔径

级联方案开发难度低、产品落地快,成为国外内为主流技术路线。TI 在公司早期推出的毫米波雷达芯片

AWR1243

中通过发射

FMCW 信号来探测目标的距离和速度,而使用时分波形的方式将三个发射和四个接收构成的

12个虚拟通道来探测角度,然而受限于角度分辨率,其获取的目标信息有效。而毫米波雷达系统级联方案,通过将四个三发四收的单个 MIMO芯片级联方案可以构成

12

发

16

收的

MIMO 雷达阵列,此时雷达系统的虚拟通道数可从 12提升到了 192,该方法可以极大地提升雷达系统的角度分辨率。目前大部分毫米波雷达公司,包括国内、国外、传统、头部的雷达供应商,都采用级联的方式实现,一般采用 2 片或者 4片级联的技术方案。级联的方式很多时候比单芯片方式更合适,效果和可行性更好。比如一个芯片的集成度非常高,单个芯片就要做得很大,因为单入单出非常占面积,成本也会很高。另外一个问题就是单芯片天线通道高频段耦合互耦非常强,这是一个很不好的设计。即使通过精心设计消除互耦,也存在同一芯片中通道拉的远的传输距离远导致损耗大的问题,但如果采用分布式或级联的解决方案,就能很好的解决这个问题。

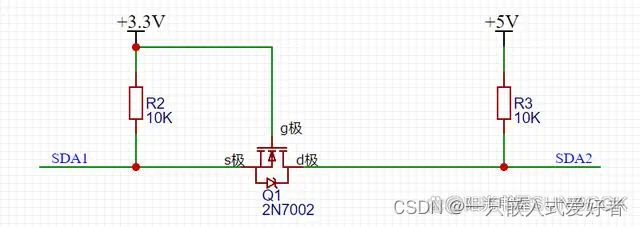

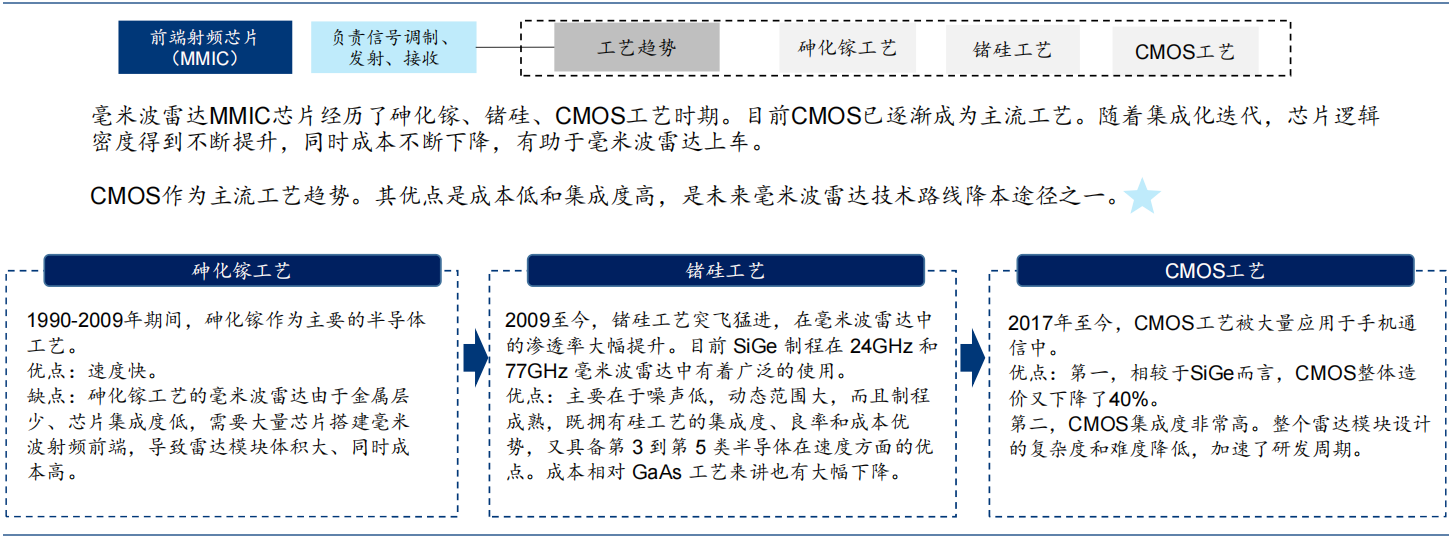

4.1.2 MMIC 工艺:GaAs-SiGe-CMOS

MMIC 芯片工艺改进(

GaAs-SiGe-CMOS

)推动车载毫米波雷达系统成本持续下行。

1)

GaAs

工艺时代(

1990

年

-2009

年):

早期

PCBA 上大部分的器件都可以使用硅来制造,只有射频部分没有办法使用,主流都是采用砷化镓(GaAs)的工艺来制造;由于砷化镓工艺所需要的材料比较稀缺,不管是材料成本和制造成本都比较高,对于生产线的要求也很高。因此在

2009

年之前,毫米波雷达中的前端射频芯片最初也是使用的

GaAs 工艺,而且集成度很低,一个毫米波雷达需要

7-8

颗

MMICs

、

3-4

颗

BBICs

。

2)

SiGe

工艺时代(

2009

年至今):

SiGe(锗硅)拥有硅工艺的集成度、良率和成本优势,从

2009

年开始

SiGe

工艺逐渐代替

GaAs 工艺,毫米波雷达前端射频芯片的集成度大幅提升,一个毫米波雷达只需要

2-5

颗

MMICs

、

1-2

颗

BBICs,毫米波雷达整个系统成本降低 50%

。

3)

CMOS

工艺时代(

2017

年至今):

最初

CMOS 工艺没法用在毫米波雷达芯片,是因为不能工作在高频中,以

180nm

为例,

SiGe

可以工作在

180GHz

以上,而

CMOS 工作频率只能达到

40GHz

;直到

2010

年工艺进步到

40nm

,才使得

CMOS

用于

77GHz 毫米波雷达成为可能。由于

CMOS

晶圆价格便宜且集成度非常高,一个毫米波雷达只需要

1

颗 MMIC芯片、

1

颗

BBIC

芯片。

图表

17

: 前端收发模块

MMIC

工艺:

GaAs-SiGe-CMOS

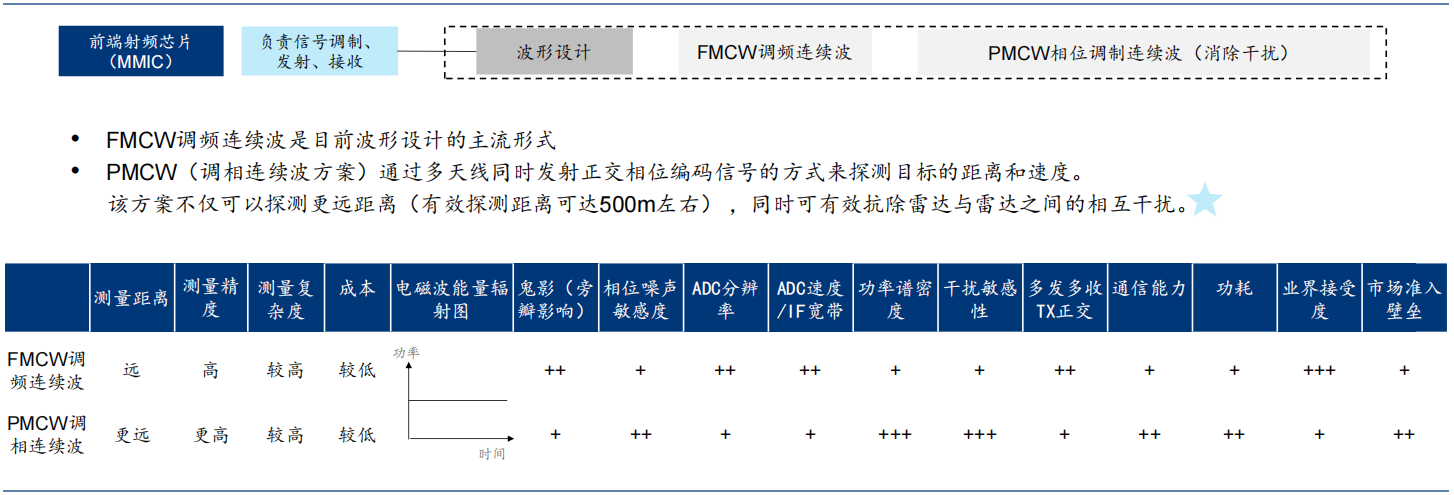

4.1.3 波形:FMCW、PMCW

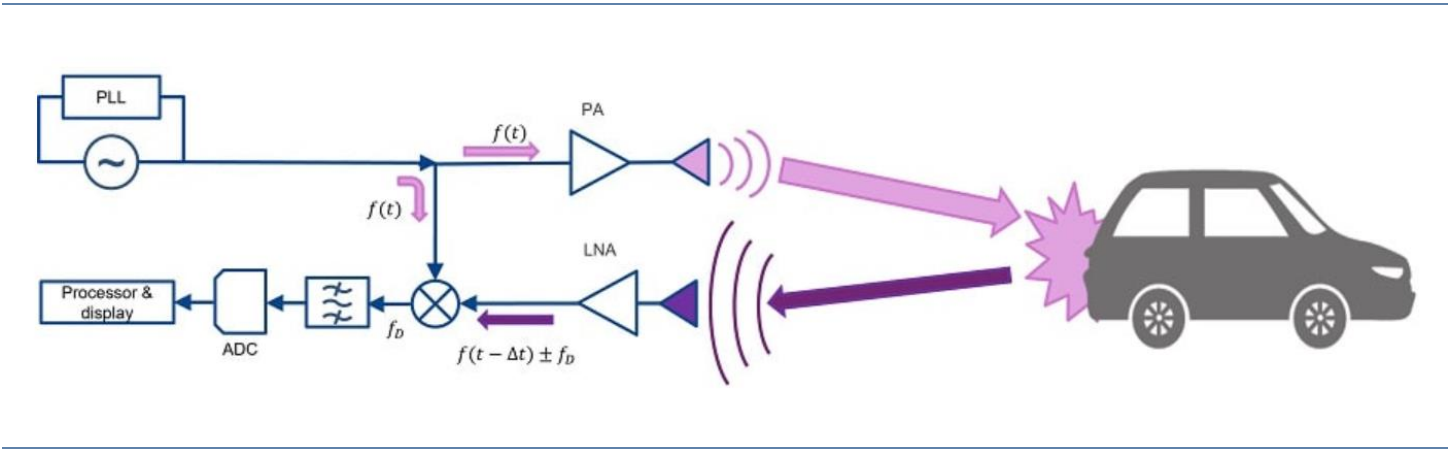

目前车载毫米波雷达多采用连续调频式(FMCW

)。顾名思义,调频连续波是连续发射调频信号,以测量距离、角度和速度等。在该方法中,在特定周期 T 内对特定频率的连续波进行调频,同时传输该连续波。以这种方式传输的信号可以被视为“带有时间戳”。发射波到达目标,其中一部分被反射。雷达接收到的反射波与原始信号混合、比较,进行信号处理。

相对其他电磁波雷达,调频连续波雷达发射功率较低、成本低且信号处理相对简单,被毫米波雷达厂商广泛使用。

图表

19

:

FMCW

汽车雷达–原理和组件

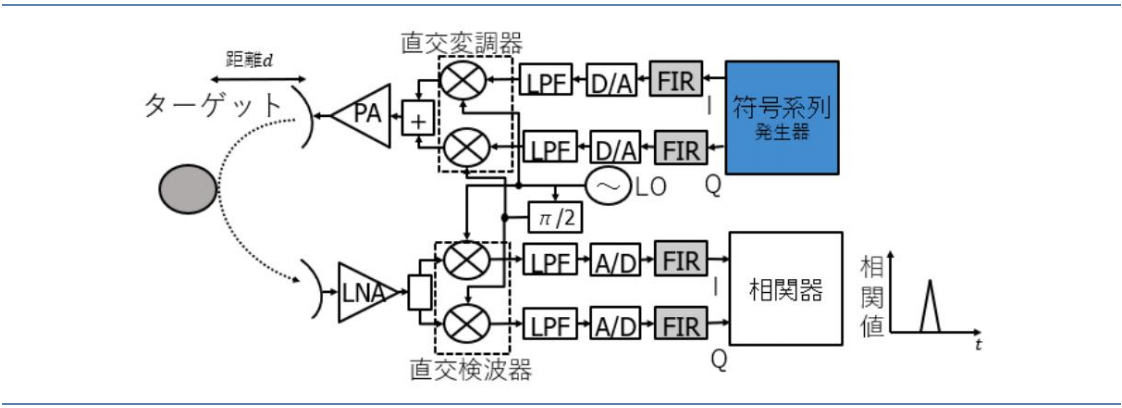

调相连续波(PMCW)雷达会根据码序列,由正交调制器对载波进行相位调制后发送,接收来自目标的反射信号,由正交检测器根据发送的载波信号进行正交检波,在

LPF 中消除谐波。用

ADC

将检波输出的实部(

I

)和虚部(Q)转换成数字信号,用数字滤波器进行频带限制后,用相关器计算发送码系列和接收码系列的相关值,通过峰值检测来检测目标。PMCW

毫米波雷达技术

,

相较于传统的

FMCW 雷达,具备探测距离更远、分辨率更高、抗干扰能力更强等优势。目前,

Uhnder

有一款

28nm

,具有

12TX/16RX 通道收发器的产品,使用自己的软件来实现带数字编码调制(

DCM

)的相位调制连续波形(

PMCW),有助于通过使用几乎独特的相位编码探测信号来消除相互的雷达干扰。

图表

20

:

PMCW

雷达的结构

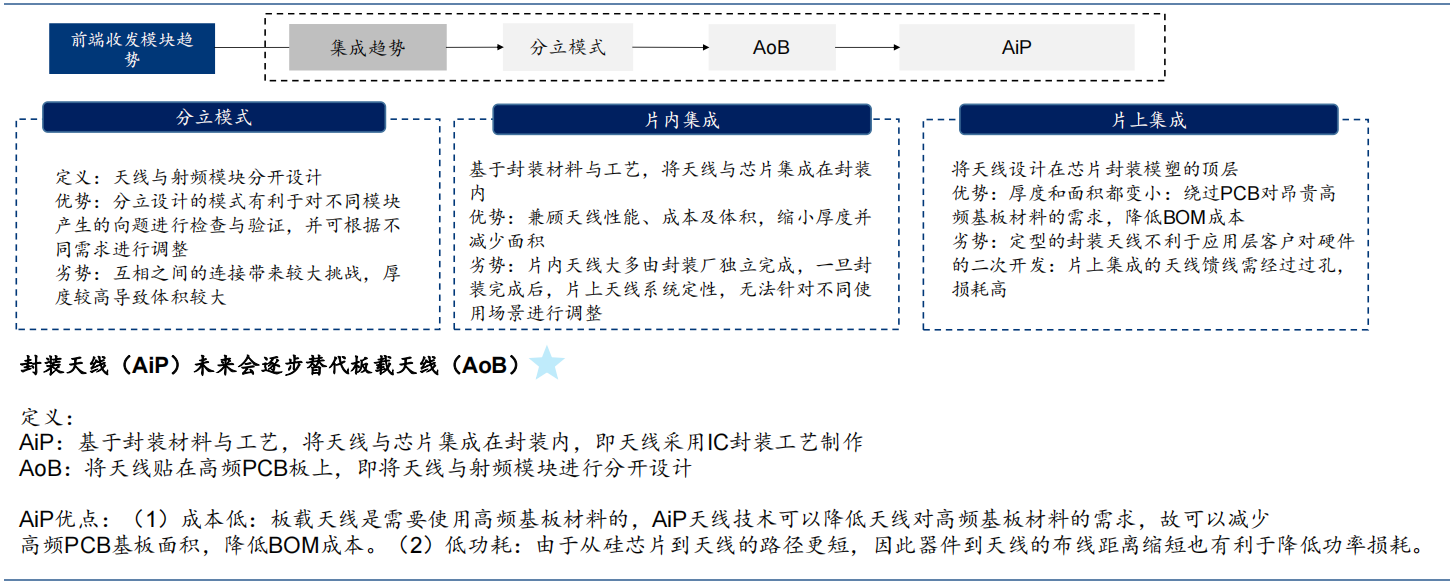

4.2 天线:分立-AoB-AiP

射频前端收发模块集成有分立模式、AoB

、

AiP

三次技术路线。

AoB(

板载天线

)是指将天线贴在高频

PCB

板上;

AiP(

封装天线

)

是指将天线和芯片集成封装到一起,天线采用

IC 封装工艺制作。相比于

AoB

,

AiP

具有以下优势:

1) 带有天线封装的雷达传感器的板级面积比采用

AoB的传感器的天线所占板级空间的面积小约

30%

。

2) 降低高频

PCB

基板面积,可以降低

BOM

成本。

3) 由毫米波雷达芯片厂商做了天线设计部分,毫米波雷达系统厂商无需做天线设计和开发,可以降低工程成本。

4) 由于从硅芯片到天线的路径更短,因此可以实现更高的效率和更低的功耗。

小型化、增加新的应用场景、易安装、低成本是 AiP

技术的核心优势。考虑到未来车载 4D毫米波雷达的发展趋势,采用

AiP 技术将带来更小的雷达尺寸、更低的雷达成本、更灵活的应用场景。

图表

21

: 天线:分立模式

-AoB-AiP

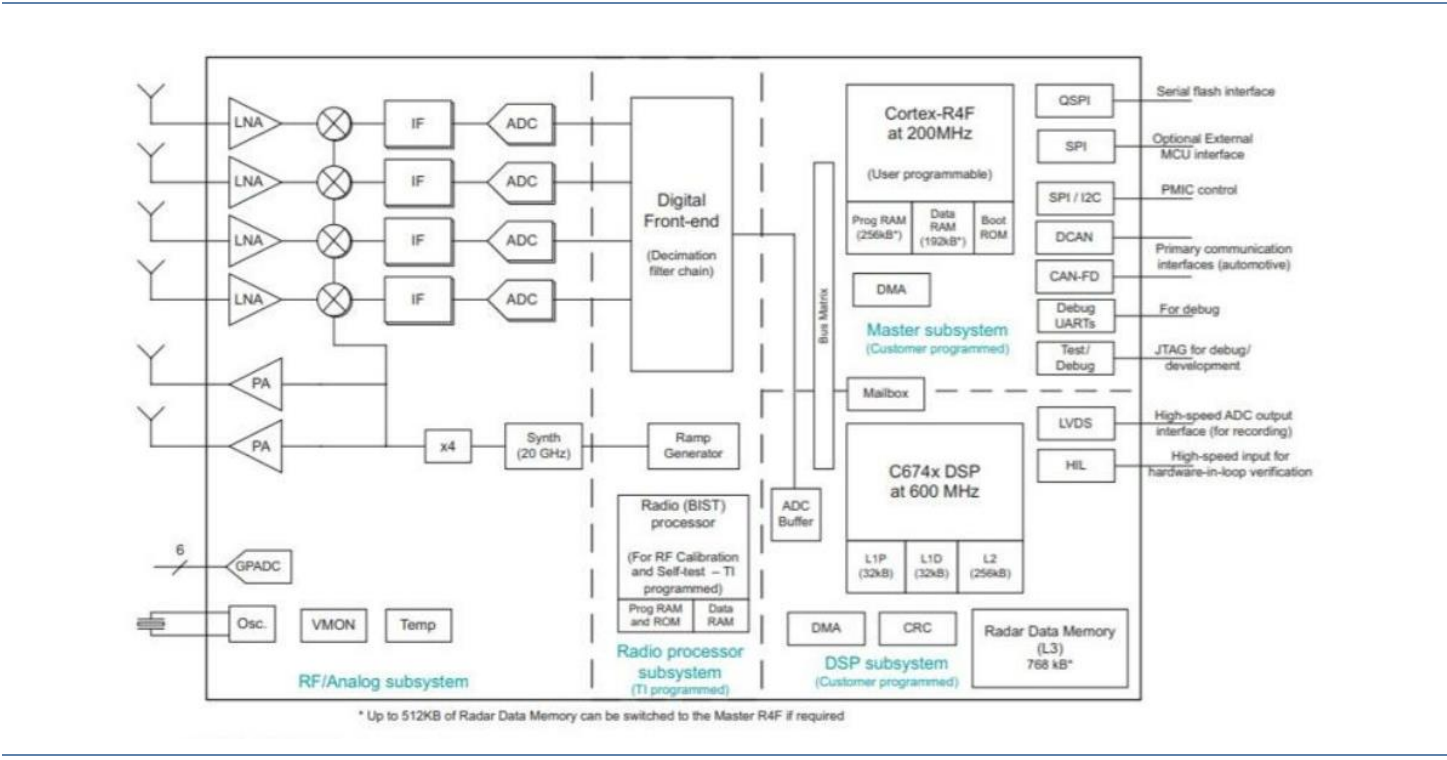

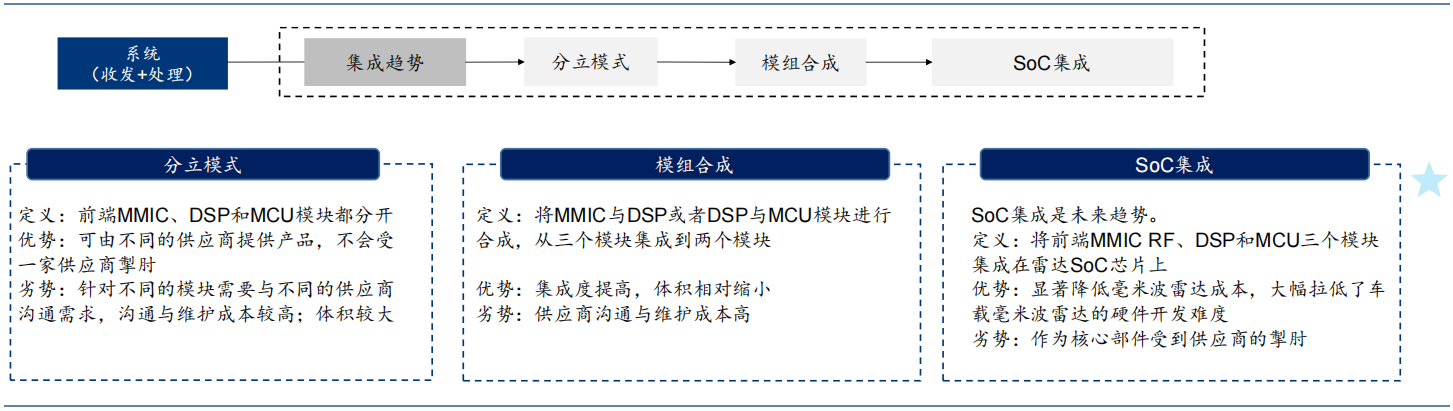

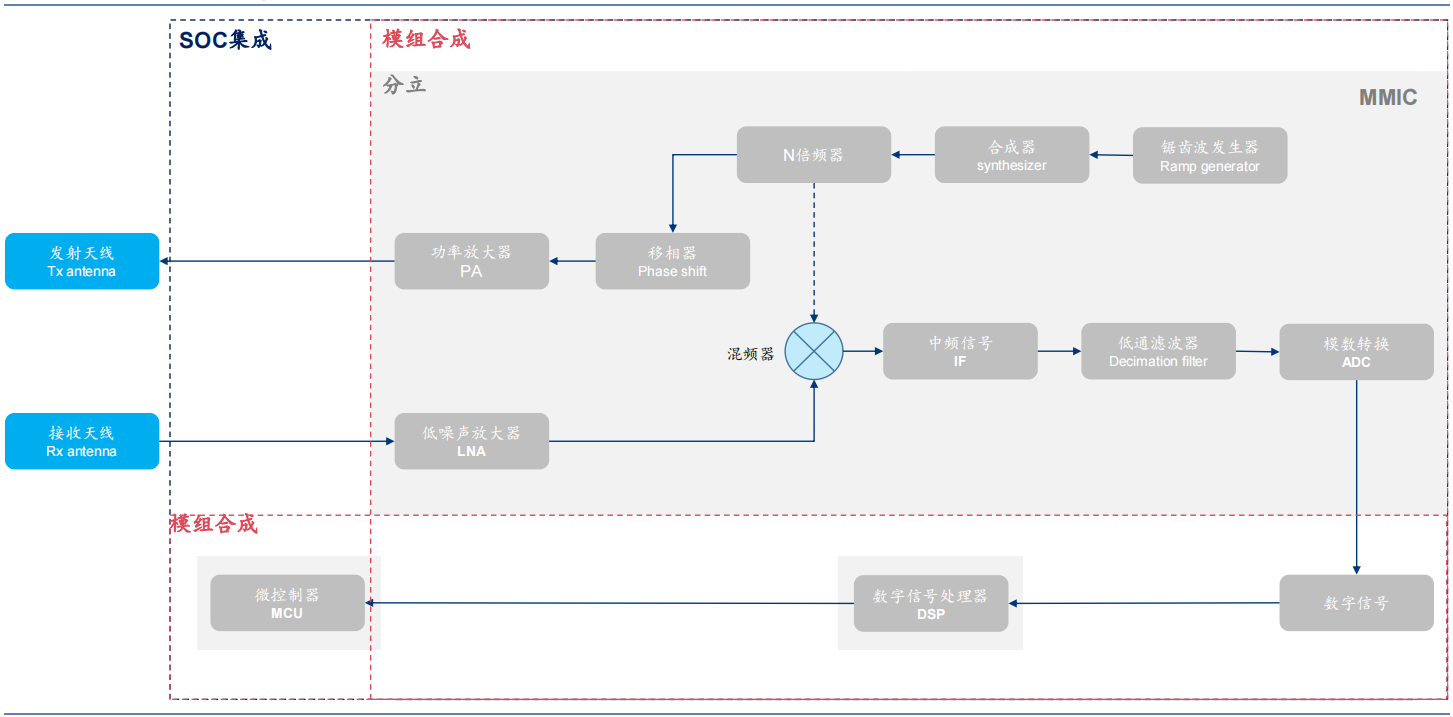

4.3 系统:分立-模块合成-SoC 集成

4D 毫米波雷达系统结构集成技术经历了分立模式、模组合成、

SoC

集成三次技术升级,我

们认为,

SoC

集成是未来发展趋势。

MMIC

、

DSP(

数字信号处理器

)

、

MCU(

微控制器

)是4D

毫米波雷达的核心部件,不同的系统结构集成技术代表了这三个部件不同的集成方式:

1) 分立模式:指

MMIC,DSP

和

MCU

模块都分开,可由不同的供应商提供产品

2) 模组合成:

MMIC

与

DSP

集成,或者

DSP

与

MCU

集成

3) SoC 集成:

SoC(SystemonaChip)是指将多个电子元件、模块或者子系统集成到一块芯片上的技术。这里指将

MMIC

,

DSP

,

MCU

集成在雷达

SoC

芯片上。

低成本、小型化、高性能、低功耗是 SoC

集成最大优势,也符合车载

4D 毫米波雷达未来的发展趋势:

1) 高集成带来的直接优势就是高性价比,因为可以用单 SoC 方案解决以前用三个子系统组成的毫米波雷达传感器,这显著降低了毫米波雷达的成本,大幅拉低了车载毫米波雷达硬件的开发难度。

2) 将各个部件集中在一块芯片上,可以减小毫米波雷达体积。

3) 各部件排布更为紧密,有效较少了各部件之间信息传输的损耗,提高了信息传输效率。

图表

22

: 系统:分立

-

模块合成

-SoC

集成

图表

23

:

4D

毫米波雷达系统

图表

24

: 德州仪器(

TI

)

AWR1642

毫米波雷达芯片的高级架构框图