AICFD是由天洑软件自主研发的通用智能热流体仿真软件,用于高效解决能源动力、船舶海洋、电子设备和车辆运载等领域复杂的流动和传热问题。软件涵盖了从建模、仿真到结果处理完整仿真分析流程,帮助工业企业建立设计、仿真和优化相结合的一体化流程,提高企业研发效率。

一、概 要

1)案例描述

本案例为水冷板散热,冷板内部流道为单根水道。右侧进水,左侧出水,在入口流速为0.2m/s,液体温度为25℃条件下进行了散热的数值模拟,在案例最后可以看到结果温度云图。

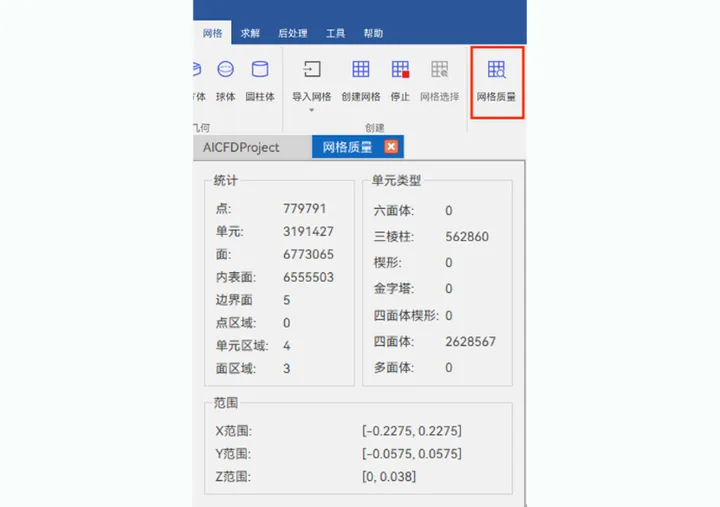

2)网格

整体网格为四面体网格单元为主的非结构网格,网格数量319万。

3)计算条件

求解模型:Laminar

介质:流动工质采用水、冷板材料采用铝、热源材料采用硅

边界条件:入口流速为0.2m/s,水温为25K;热源1热量为40W,热源2热量为60W。

二、网 格

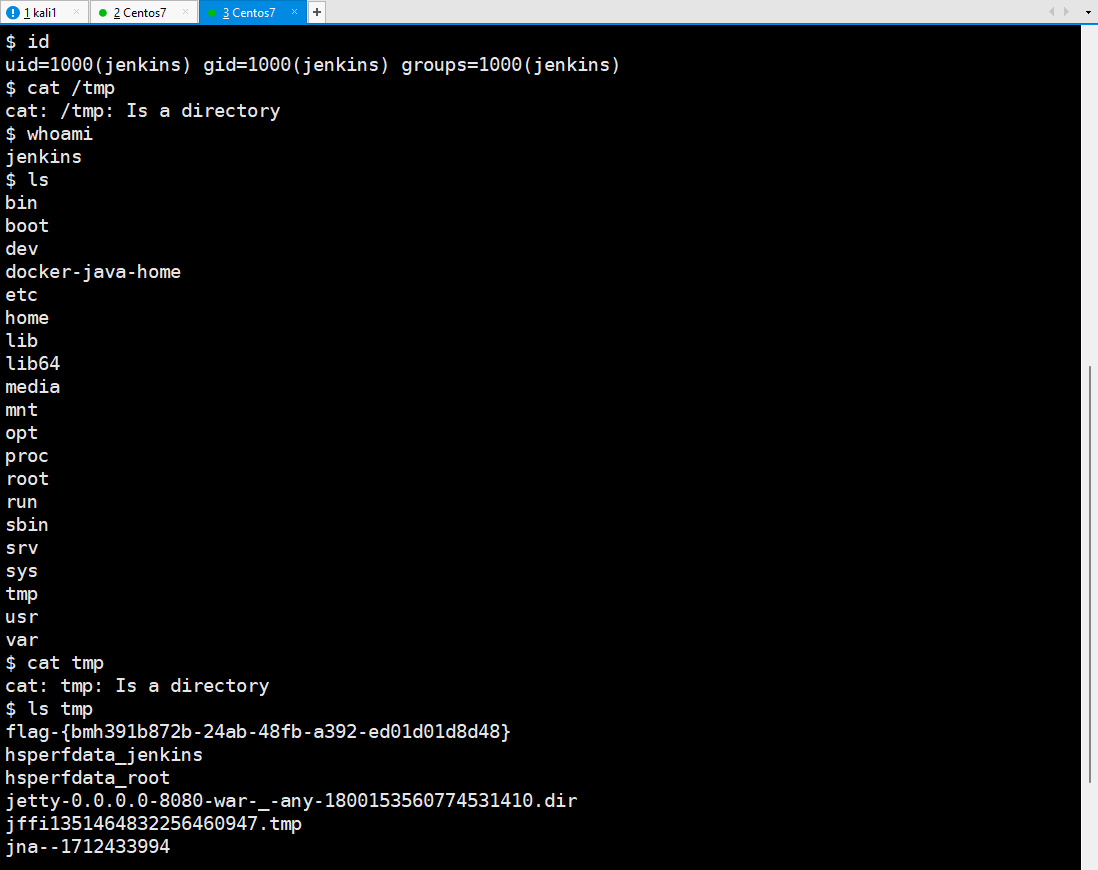

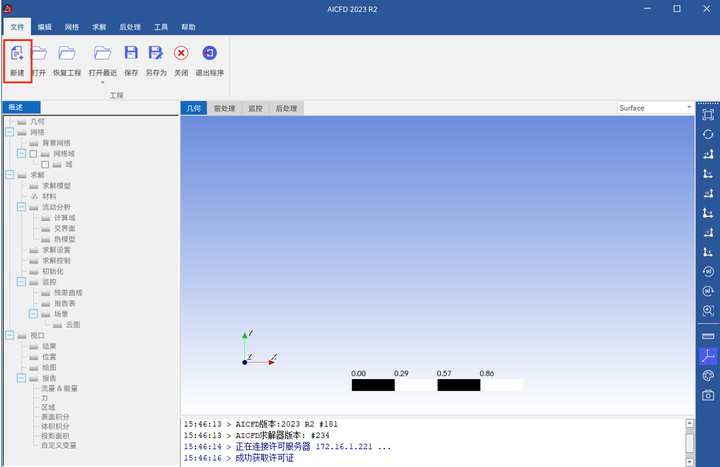

1)新建工程

① 启动AICFD 2023R2;

② 选择 文件>新建,新建工程,选择工程文件路径,设置工程文件名,点击“确定”。

2)网格导入

单击菜单栏网格>导入网格,导入外部生成的计算域网格。

3)网格质量检查

单击菜单栏 网格>网格质量,检查网格质量。

三、求解设置

1)求解模型

双击 求解>求解模型,设置模型。本案例为稳态计算,采用不可压缩流,采用层流模型。

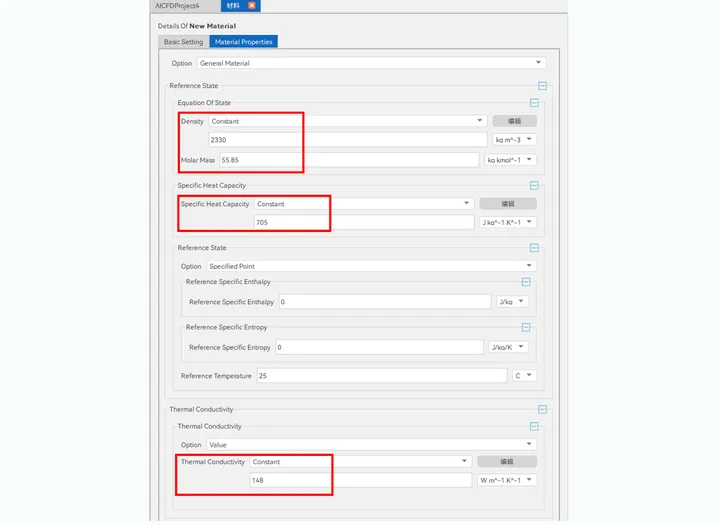

右击 材料>添加材料,Material Type选择Solid,新建材料,修改介质物性参数,如图3-2所示;

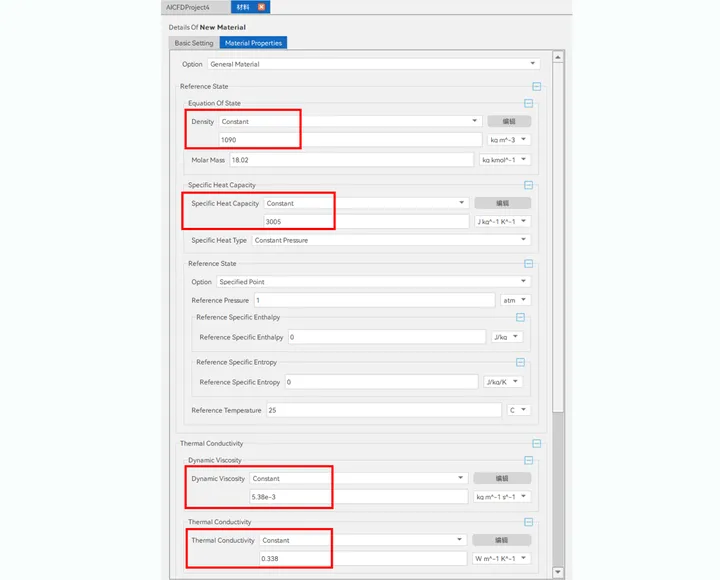

右击 材料>添加材料,Material Type选择Liquid,新建材料,修改介质物性参数,如图3-3所示;

2)计算域

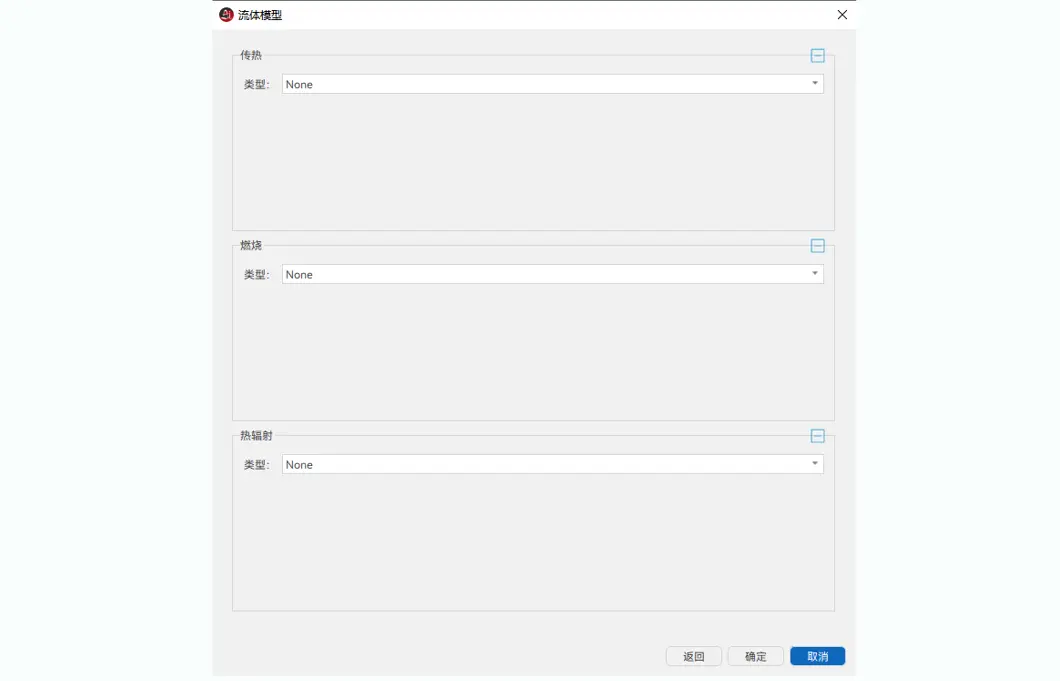

① 双击 求解>流动分析>计算域>Domain-COLD_ZONE,在计算域设置窗口中类型选择“SolidDomain”,材料选择“Aluminum”,然后点击“下一步”,在打开的流体模型窗口点击“确定”,将网格分配到计算域;

② 双击 求解> 流动分析> 计算域>Domain-HEAT1ZONE,在计算域设置窗口中类型选择“SolidDomain”,材料选择“silicon”,然后点击“下一步”,在打开的流体模型窗口点击“确定”,将网格分配到计算域;

③ 同上设置Domain-HEAT2ZONE;

④ 双击 求解>流动分析>计算域>Domain-PIPE_ZONE,在计算域设置窗口中类型选择“FulidDomain”,材料选择“yierchun”,然后点击“下一步”,在打开的流体模型窗口点击“确定”,将网格分配到计算域;

3)边界条件

分别设置Inlet和Outlet,需要分别设置边界名称、边界类型、边界条件和数值,如图所示;

设置所有Wall的边界条件,需要分别设置边界名称、边界类型、边界条件和数值,如图所示。

双击 求解> 流动分析> 交界面> Interfaces,查看自动识别的交界面;

4)求解参数设置

右击 求解> 流动分析> 热模型,单击 插入对象> 热源,设置2个热源;

双击 求解> 求解设置 ,设置计算方法,包括差分方法等;

双击 求解> 求解控制 ,设置求解器启停条件,迭代步数等。

右击 报告表>面积分报告 ,设置监控进出口热流量。

四、初始化及求解计算

1)残差曲线与监控变量

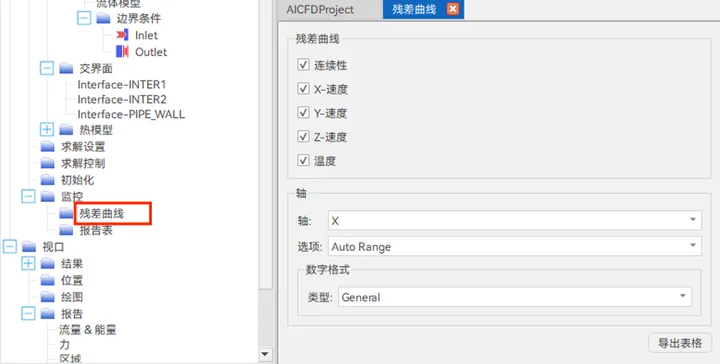

双击 监控>残差曲线,选择查看监控曲线。

2)初始流场设置

① 双击 求解>初始化,设置初始流场;

② 选择菜单栏 求解>初始化,初始化流场。

3)求解计算

选择菜单栏 求解>求解>直接求解>并行,开始计算。

图4-4 运行求解器

五、后处理

1)监控曲线

查看残差曲线。

2)数据读取

双击树节点 报告>面积分报告,设置变量参数,选取域列表中目标部件,点击应用,读取进出口温度数据。

3)求解结果更新及导入

单击菜单栏 求解>可视化结果,实现可视化求解结果更新,现版本计算完成后自动进行可视化求解结果。

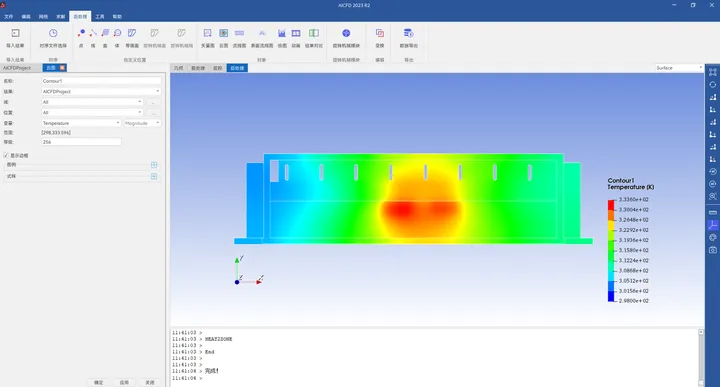

4)可视化结果

① 温度云图

单击菜单栏 后处理> 云图,选取位置域和变量参数,设置等级参数256,点击应用,读取表面温度云图,可以看到温度由热源处向外递减。

单击菜单栏 后处理> 云图,选取位置域和变量参数,设置等级参数256,点击应用,读取管道温度云图,可以看到流体经过管道后 温度升高。