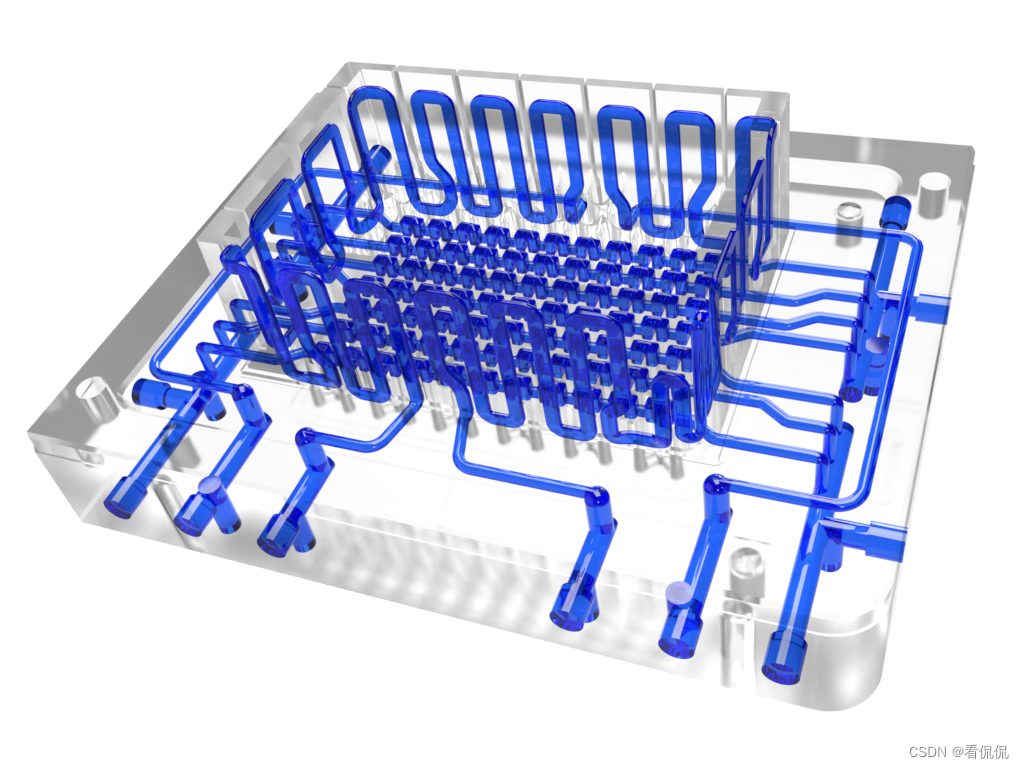

随形水路模具因其能大幅度提升冷却效率、缩短冷却时间、提升产品良率、提高生产效率的特点受到广泛应用,通常一件3D打印随形水路模具的制造需要经过多个步骤,包括设计、打印、后处理等多个环节,以确保模具的质量和性能符合预期需求。

首先,设计人员需要与客户进行深入交流,了解产品的特点和需求,以确定模具的设计方案。设计中,需要考虑产品的形状、结构、材料等因素,以及客户的需求和提升点,以确定随形水路的设计方案。同时,还需要进行模流分析等手段,对不同方案进行比较和评估,以确定最佳的设计方案。

完成设计后,就可以进行3D打印。打印过程中需要根据模具的大小和复杂程度,选择合适的工艺,以确保打印的质量和效率。一般情况下,打印成型需要1-3天的时间,具体时间取决于模具的大小和复杂程度。

打印完成后,还需要进行后处理。根据需求进行打磨、抛光、热处理、精加工等处理,以提高模具的表面质量和机械性能。这些后处理步骤可以确保模具的质量和可靠性,提高其使用寿命和生产效率。

最后,经过多重检测合格后,就可以将模具交付给客户使用。在使用过程中,需要对模具进行定期的维护和保养,以确保其长期稳定运行和良好的使用效果。