随着新能源大力发展,电池的需求越来越多,锂电池生产过程中需要保证质量,通过人工检测会出现错误,而且容易把电池包二次损坏。随着机器视觉技术的发展,很多锂电池生产厂家引入机器视觉来替代人工质检,实现产线的自动化,智能化生产检测。提升效率,降低企业的成本,同时还保证了质量。

锂电池成型前主要有:极片尺寸动态检测,极片缺陷动态检测,这两类外观检测都采用线扫相机实时检测。

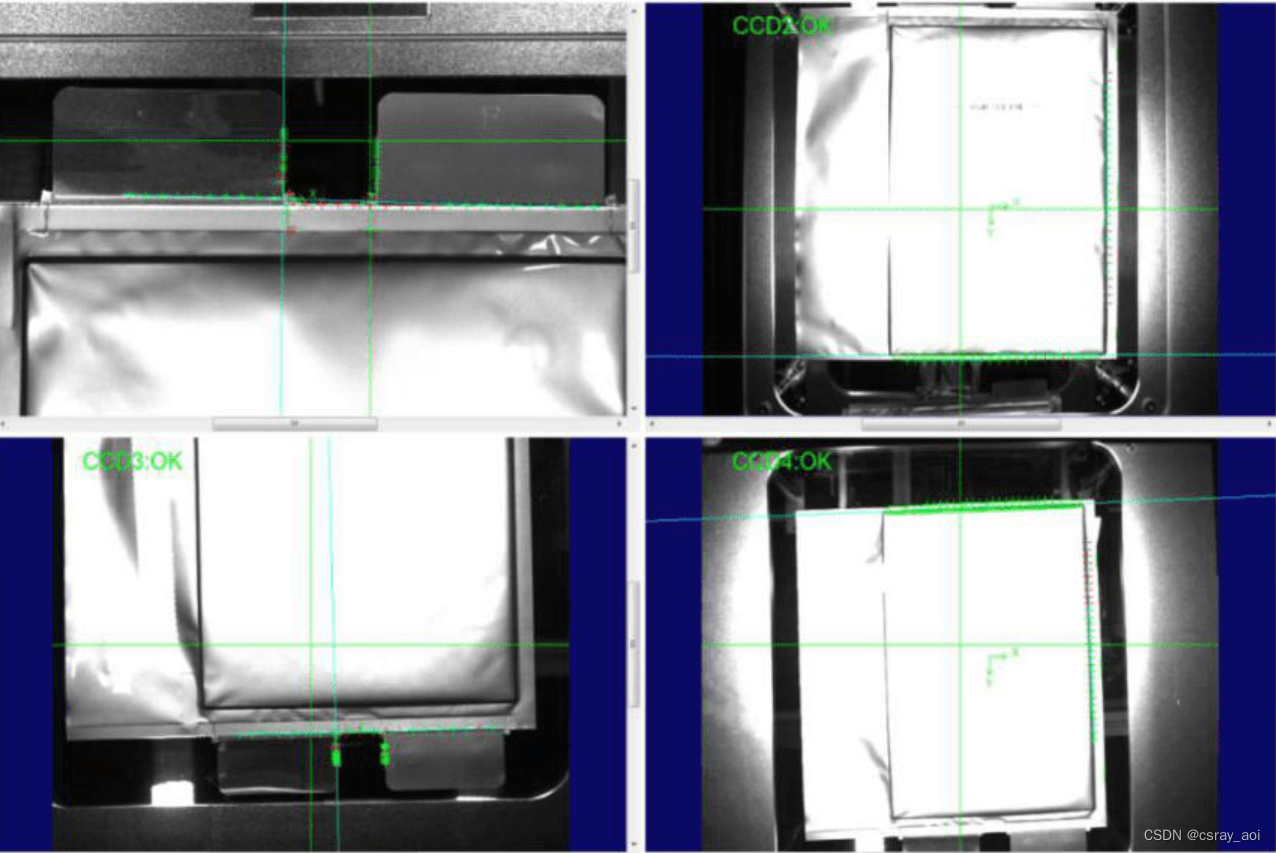

锂电池成型后的模组、pack段检测可以通过康耐德机器视觉系统检测电池封装后电池包尺寸及外观缺陷,检测功能包括:

1、封装起皱

2、压极耳

3、极耳胶不良

4、压伤、夹伤

5、入壳不良

6、侧封尺寸不良

7、角位凹坑

8、底封边未封

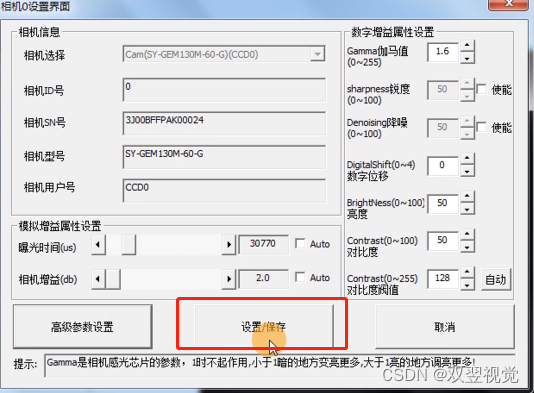

康耐德机器视觉系统通过相机拍摄锂电池包,通过识别图像特征,分析和计算锂电池包的特征信息,判断产品是否符合要求检测过程为自动检测,在异常情况下给出异常信号,并相应输出OK或NG将不合格产品图片存储在工控机中,可保存历史数据查询的检测数据。

使用本系统可以减少人工作业,并减少人为的检测错误,大幅提升产品出货品质。

如果你的工业生产线中,也用得上机器视觉方面的技术,来提升你的产品出厂质量,那么不妨和我们康耐德聊聊,我们会先根据你的需求分析,免费从专业的角度来给一个合适你的方案。

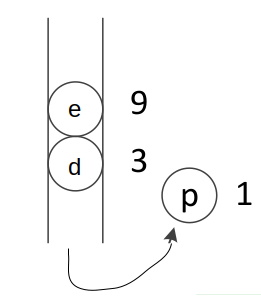

![[补题记录] Atcoder Beginner Contest 300(E)](https://img-blog.csdnimg.cn/672d848c3db243d5895d48328552cf6d.png)