目录

- 一、流程概述

- 二、操作步骤概述

- 2.1 主数据维护

- 2.2 业务操作

一、流程概述

质量检验流程-Inspection Process Flow,通常由于预先设定的一些规则条件自动触发或者手工触发,例如库存地之间的调拨、生产完工入库检验、采购入库的检验、客户交货前检验等等。另外还有一部分业务如,生产过程中的过程检验、设备维护检验、产品库存有效期周期性检验、抽检等等。从系统功能角度看,QM的整个质量检验流程中的重点是通过触发事件自动或者手动生成检验批。检验批中包含检验对象、检验批数据和检验规范。

检验批对象:可以是物料、物料批次、设备、功能位置。

检验批数据:制定检验批的数量、样本数、触发检验批创建的信息。如入库凭证信息、采购订单号、生产订单号、供应商编号等。

检验规范:即检验的前提条件,检验要执行的步骤(工序)和检验的内容(检验特征)。

二、操作步骤概述

为了方便理解整个QM质量检验流程的功能及过程,我 以生产入库为例子:,我们分数据维护和系统操作两部分进行概述,后续再详细展开。

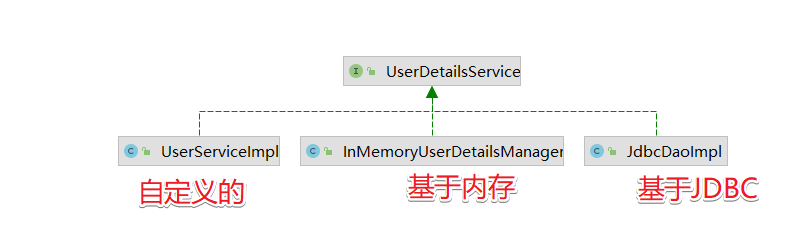

2.1 主数据维护

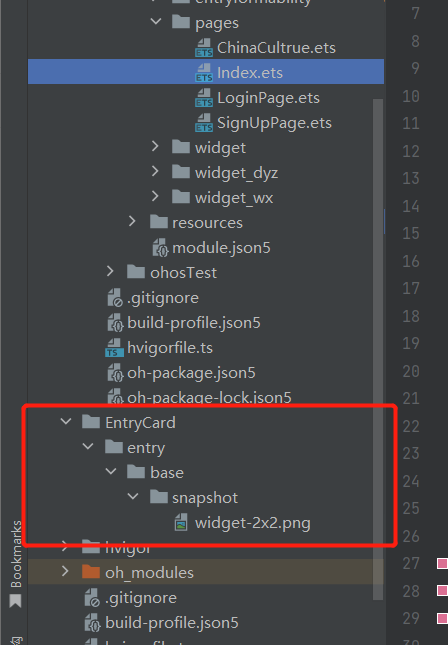

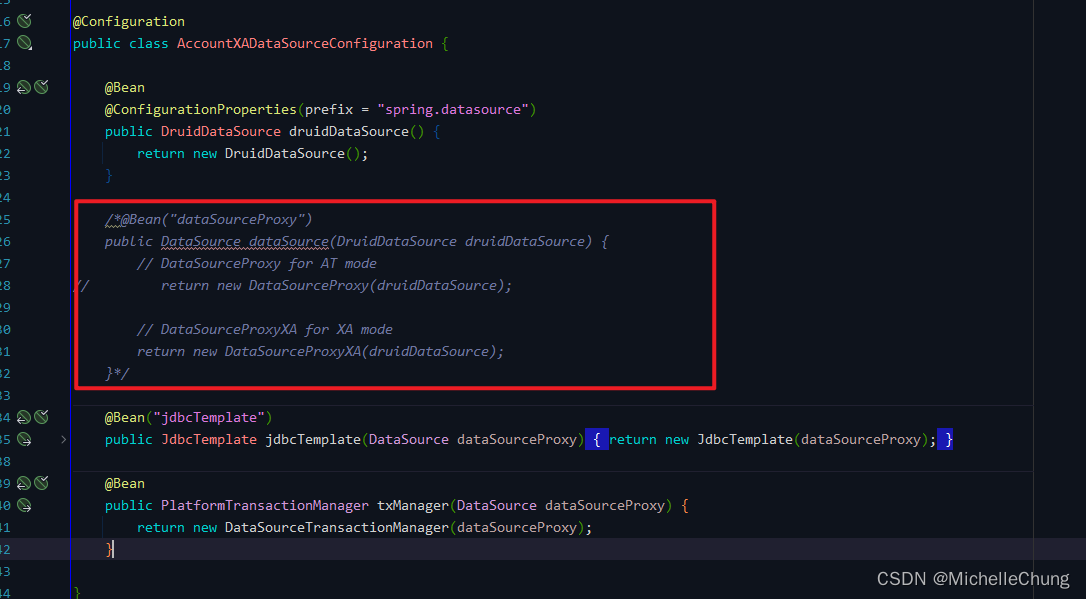

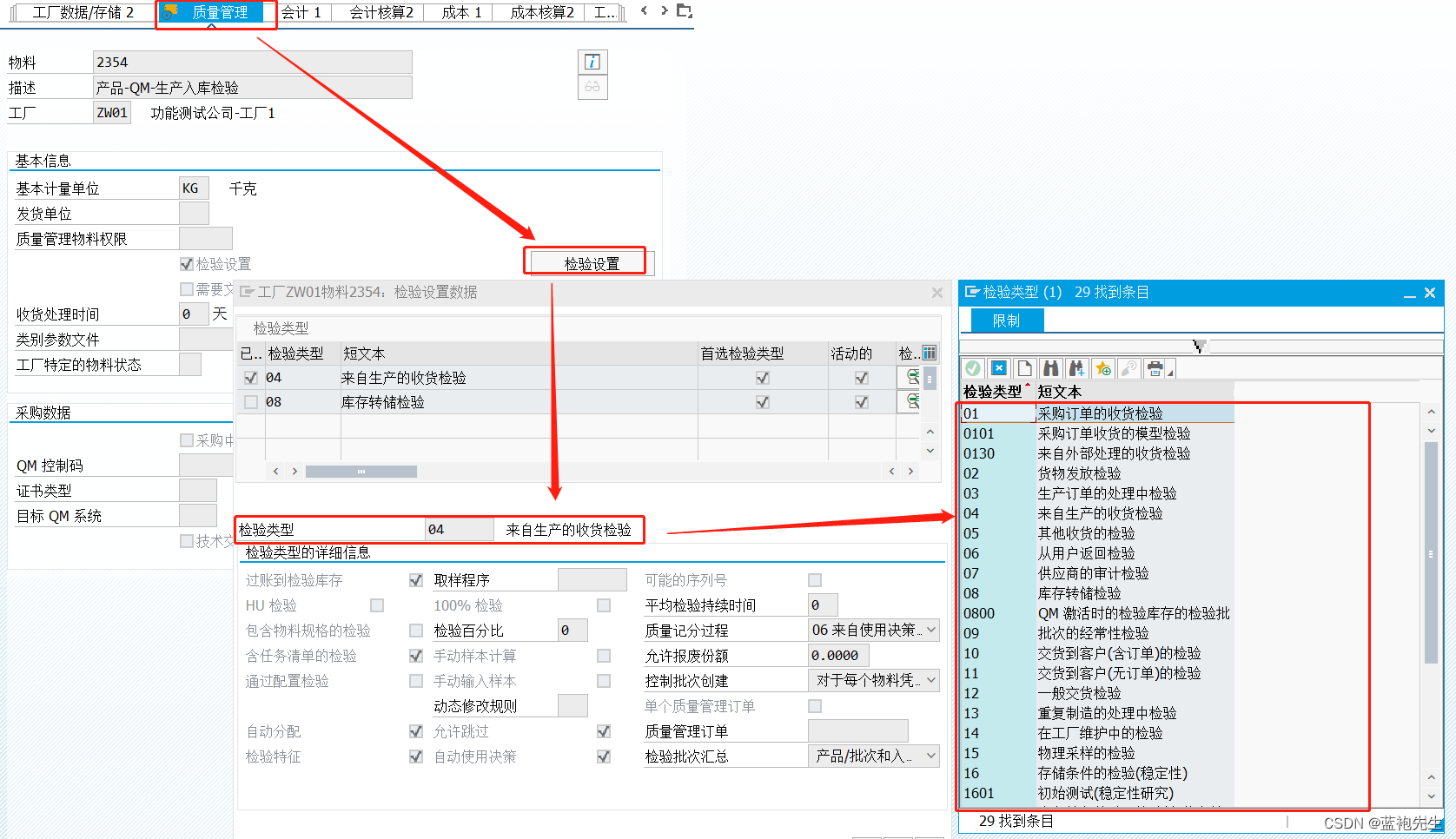

首先,如果要触发质量检验,需要进行触发条件的设置,也是在实施过程中的一项重要工作,根据企业质量检验的要求,针对要检验的物料扩展物料的质量管理视图,并在物料主数据的QM视图中定义,才能通过业务数据触发质量检验的业务场景。事务代码MM01-扩展,MM02修改。

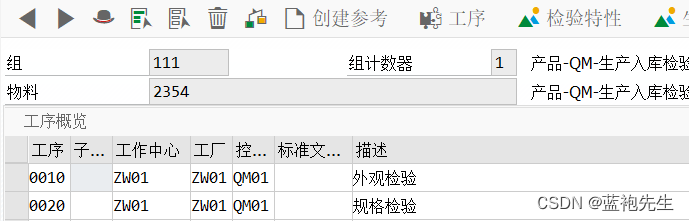

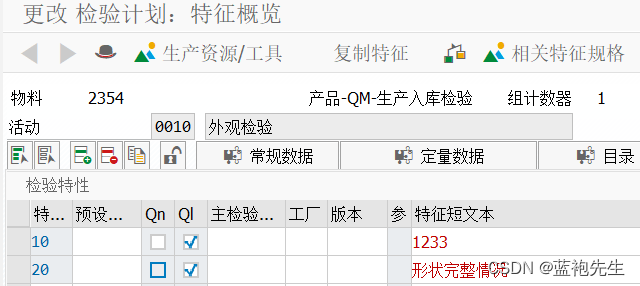

其次需要维护物料主数据对应的检验计划数据(QS01),才能指导检验操作和质检数据记录。

并在每一个检验步骤中,维护要检验的内容,对应的QM术语为检验特征。,有两种方式,QN是定量检验,如长宽高,QI是定性检验,如颜色是否红色,外观是否完整。一般项目实施过程中主检验特性作为主数据,需要通过按照业务规则收集,并通过QS21单独维护,在检验计划中选择,这里为方便演示,可以质检在检验计划中输入检验特性。关于检验特性的一些参数设置,以及作用,以后再写,这里只是对整个过程做一个演示。

2.2 业务操作

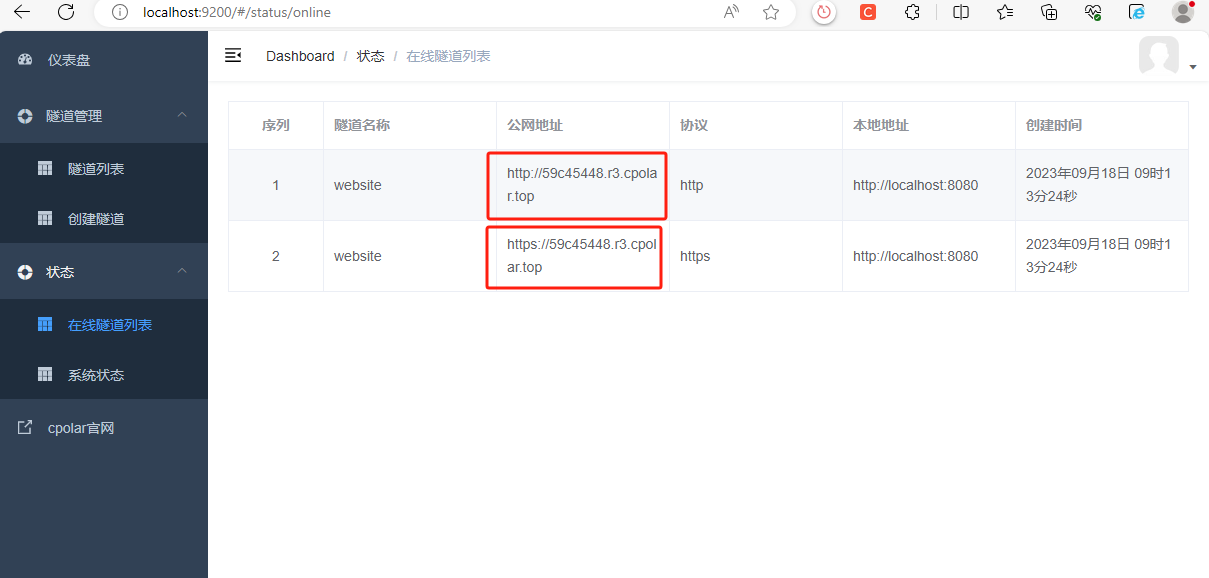

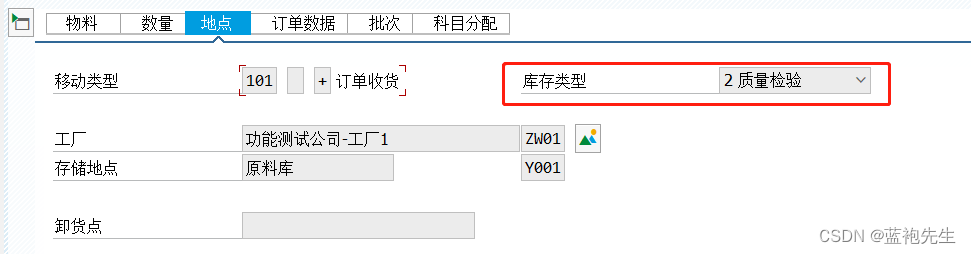

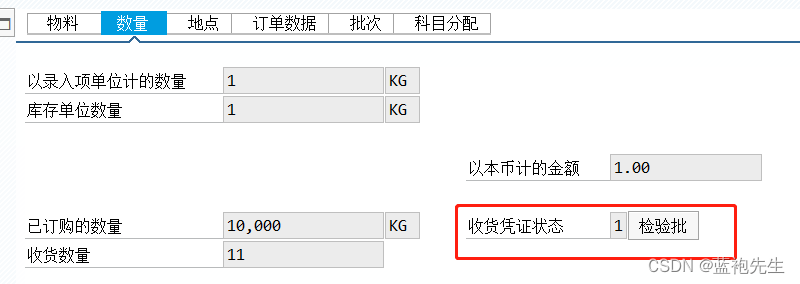

如上设置后,CO01创建生产订单,这里创建生产订单前的主数据设置不做赘述,可以看看我之前的文章,生产订单入库时,库存进入质量检验状态库存。

且系统根据检验计划自自动创建检验批

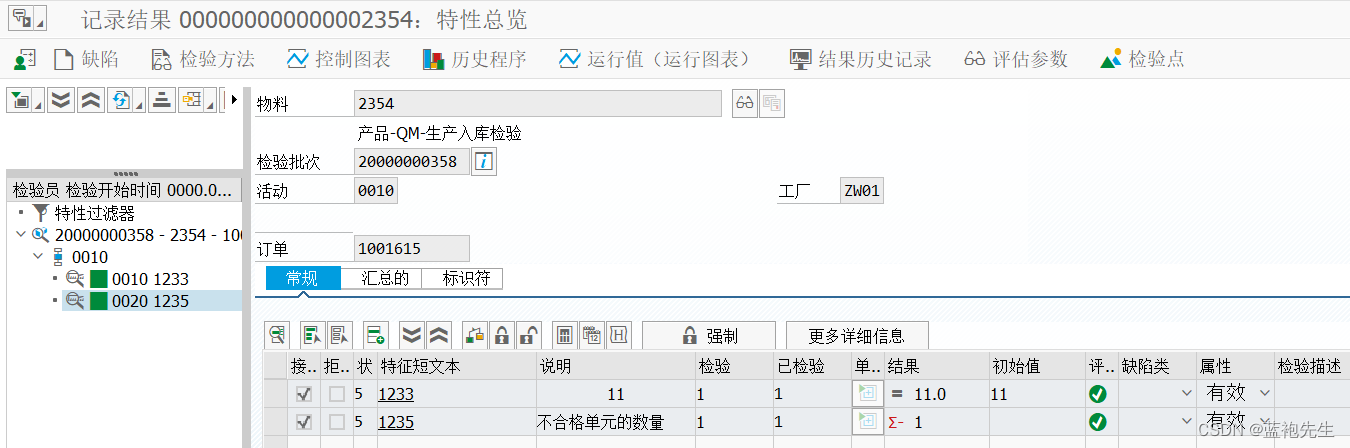

质量部门根据检验批的内容,进行质量检验,并在系统中通过QA32检验批录入检验结果和缺陷,并做完UD决策后,库存变可使用的库存。也可以使用QE51录入检验结果,使用QA12做UD决策。如果做测试的话,QA32感觉我用的比较多,大家根据实际情况做选择即可,没有什么优劣之说。

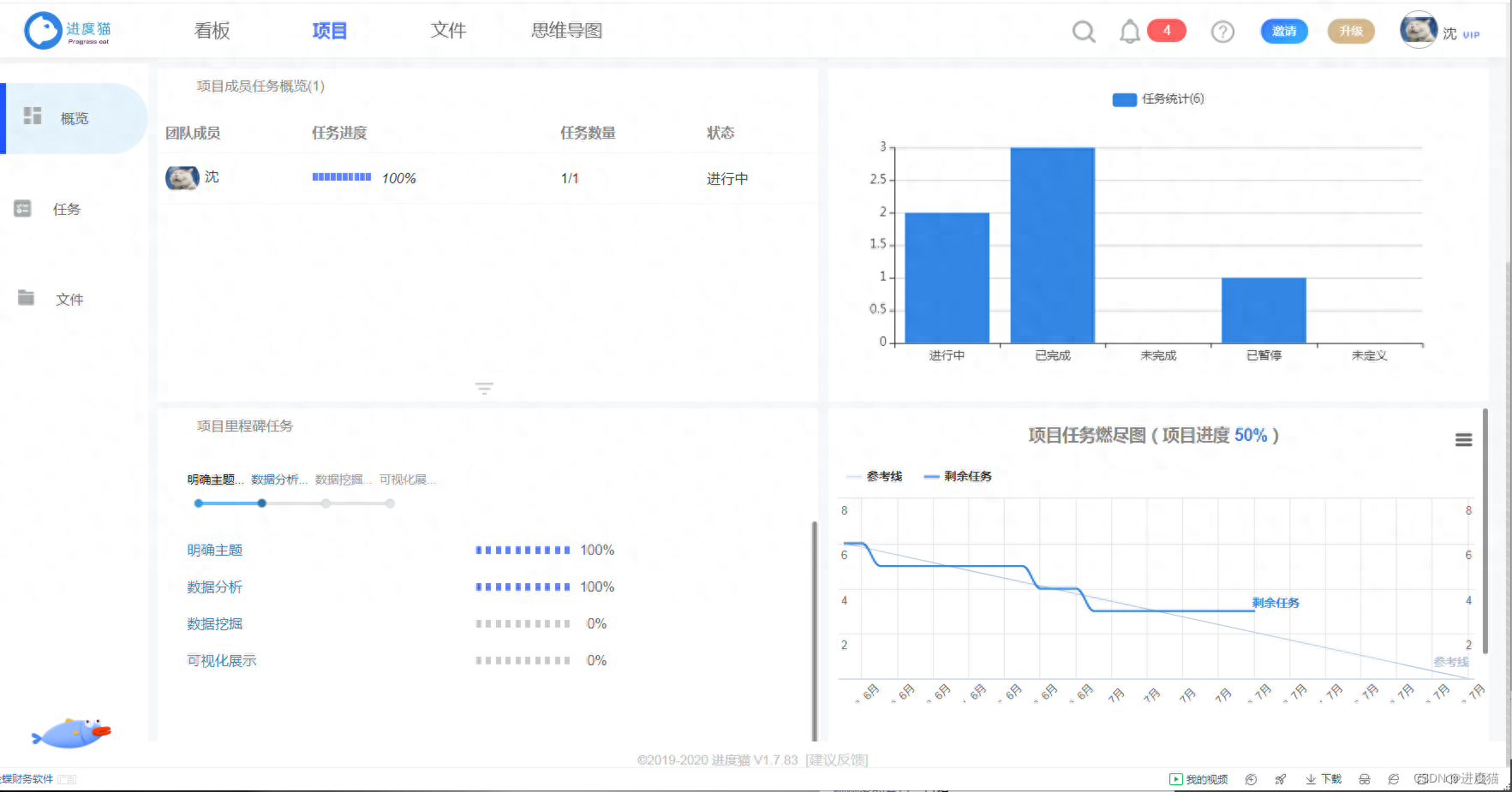

综上所示:系统中一个检验流程的闭环,首先需要维护检验主数据,物料的质量视图维护(包括物料收集创建,那整个就需要与MM顾问做好配合)、检验计划维护(真实的项目中肯定要先收集著检验特性,如果涉及到生产过程检验,那还需要与PP模块顾问做好工作协同)、然后就是正常业务操作后,系统根据一些预设值条件触发检验批创建,质量部门根据检验批中的检验批量和检验内容进行检验,然后记录结果并做质量判定。后面QM内容计划分以下几大块:质量主数据创建、采购过程中质量检验、生产过程的质量检验、销售过程的质量检验几个方便来演示系统操作。