工厂生产管理中生产效率低下导致现场管理困难。生产线问题无法及时处理和解决,导致在制品堆积严重。此外,对加工进度的掌握和生产现场状态的监控也存在困难,可控性差。设备故障无法及时处理,造成等待浪费,进一步降低了设备的效率。物料短缺无法及时响应,影响了生产进度,导致时间损失。

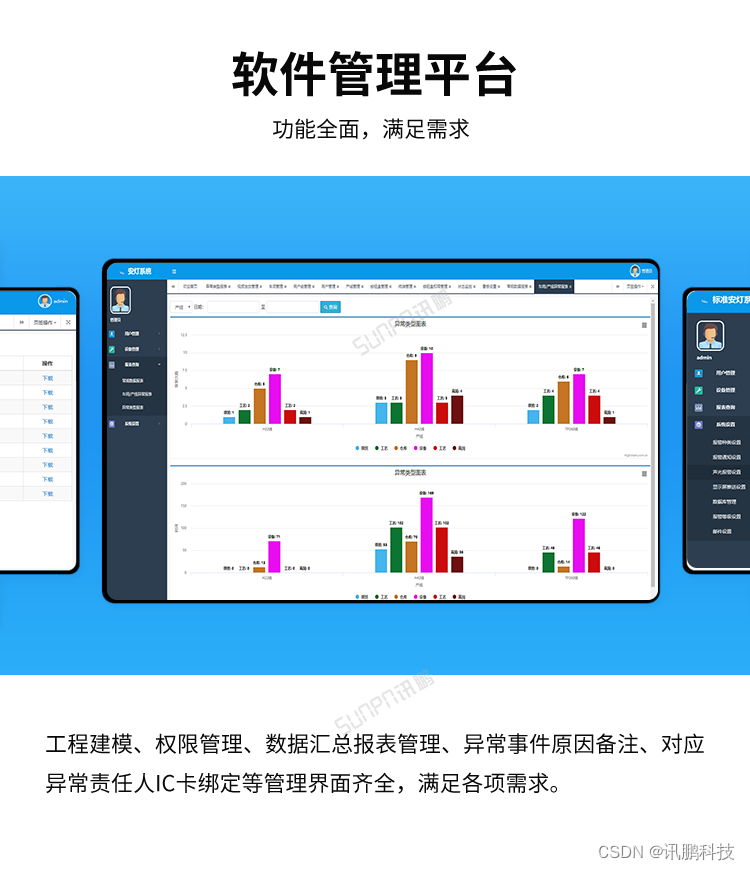

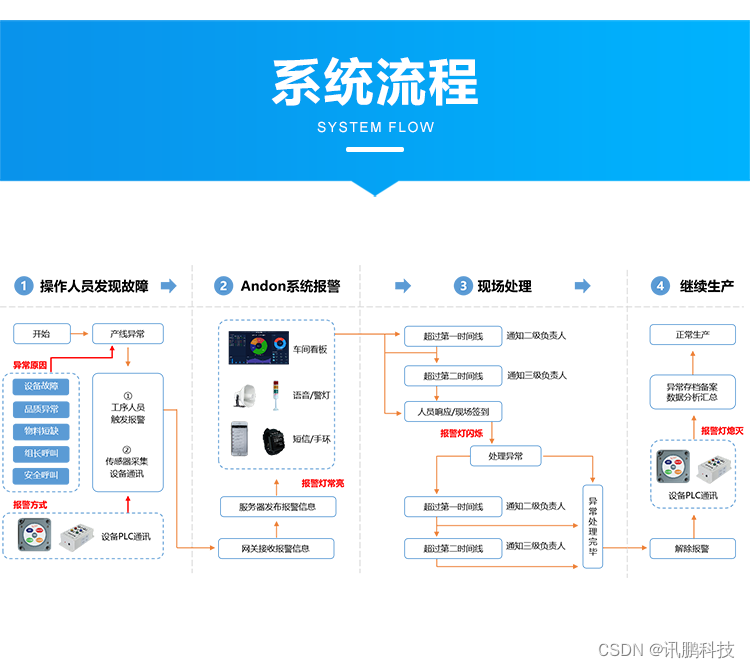

为了解决这些问题,安灯系统应运而生。安灯系统是一款与硬件相结合的软件,通过实时了解机台和工位的状态,能够快速、高效地解决异常情况。同时,安灯系统还记录每次异常报警的种类、响应时间和处理问题所需的时间,为改善生产管理和人员考核提供了数据参考。通过实现透明、快速的生产管理体制,安灯系统提升了协调能力,加快了响应速度,并节省了企业资源。

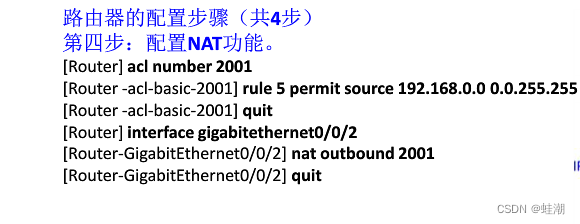

安灯系统的功能概述

1、提升企业管理:美观大方,提升企业数字化管理,提升企业形象。

2、精益化生产过程:以全新的智能化管理系统为工具,深度推进精益化生产,Andon系统的导入是其中重要的一个环节。用Andon系统促使各职育倍门人员提高发现问题、解决问题的能力效率,从而提高生产效率。

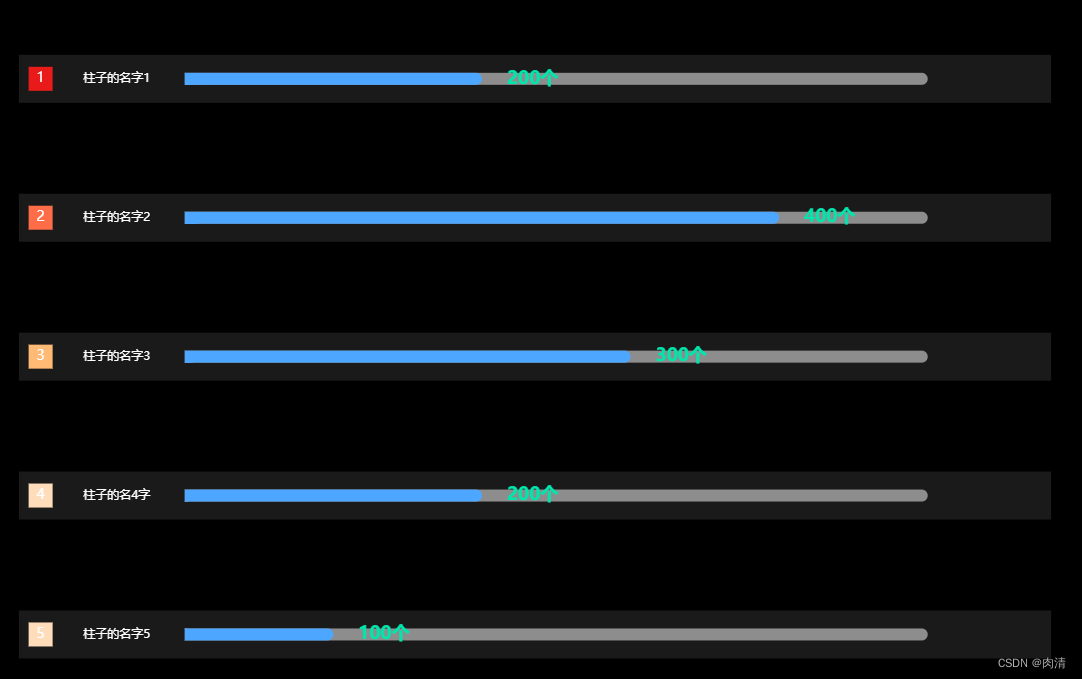

3、可视化管理机制:以信息化系统为手段,全面改善异常信息流的传递速度和传递方法。Andon系统实现异常信息实时、多通道进行传递。智能电子看板模块能让相关订阅者(公司高层、部门负责人、支援人员)实时地了解生产状态,监管层实时监督异常处理过程。

4、多样化通知渠道:Andon系统能将异常信息以多种形式传递到不同的员工。传递形式包括:车间电子看板、办公区电子看板、桌面消息程序、电子邮件、短信等。

5、责任制考核办法:当产线各岗位出现故障会影响到产品生产时,工位员工通过移动终端反馈异常,系统记录发生故障的时间、原因、响应速度等,用于历史记录查询和分析。驱动故障处理责任人,及时处理解决故障。

6、系统性分析数据:系统自动记录各工位各状态触发异常时间、触发次数,给管理者提供生产运行状态数据,通过数据找到生产线工位的瓶颈。以数据为支撑,做到持续改善,持续优化,达到产品生产效率最大化。

安灯看板系统是安灯系统的一部分,它将异常线别、工位和异常类别通过无线腕表、手机(企业VX)等方式逐级发送。同时,安灯看板系统还同步在车间产线的LED看板和液晶电视中进行显示。这样,工厂的管理人员和工人可以随时了解到生产过程中的异常情况,及时采取措施进行处理。

工厂车间安灯呼叫系统实现了生产过程的可视化管理,为工厂生产管理带来了许多好处。首先,它提高了生产效率,通过快速解决异常情况,减少了生产线的停机时间,避免了在制品的堆积。其次,安灯系统提供了实时监控和数据记录功能,使管理人员可以更准确地掌握加工进度和生产现场的状态,提高了生产的可控性。此外,安灯系统还能够及时处理设备故障,减少了等待浪费,提高了设备的效率。最后,通过及时响应物料短缺问题,安灯系统减少了时间损失,确保了生产进度的顺利进行。

工厂车间安灯呼叫系统的引入实现了生产过程的可视化管理,解决了工厂生产管理中的许多问题。它提高了生产效率,加强了生产线的管理,提供了实时监控和数据记录功能,节省了企业资源。

【X】

![java八股文面试[数据库]——分库分表](https://img-blog.csdnimg.cn/img_convert/bcd2fcaeec3ec03c370f10f223e46199.jpeg)