在现代工业领域,设备的可靠性和稳定性对于生产效率和产品质量至关重要。设备故障可能导致生产停滞、维修成本增加以及产品质量下降,因此,采用先进的监测技术来预测和防止设备故障变得尤为重要。本文将深入探讨振动智能监测,这是一种通过数据分析来预测设备故障的强大工具,并将结合PreMaint设备数字化平台的应用场景。

图.设备智能监测(iStock)

一、振动智能监测的基本原理

振动是许多工业设备故障的早期指示器。当设备运行时,它们会产生特定的振动模式,这些模式会受到设备内部构件的影响。例如,轴承的磨损、不平衡的旋转部件、松动的连接和其他问题都可能导致设备振动异常。振动智能监测利用高精度的振动传感器来连续监测设备的振动,并将振动数据传输到专用的分析平台。

二、数据采集与分析

振动智能监测的关键是数据的采集和分析。传感器会定期采集振动数据,这些数据通常包括振动的幅度、频率和振动的波形图。这些数据被传输到分析平台,经过高级算法的处理和分析。

1. 频谱分析:频谱分析将振动数据转化为频率域中的信息。这可以帮助识别出不同频率上的振动成分,从而确定是否存在异常情况。例如,轴承的问题通常会在频谱中产生特定的频率峰值。

2. 趋势分析:趋势分析是通过比较历史数据和当前数据来检测设备状态的变化趋势。如果振动模式逐渐发生变化,这可能是一个警告信号,表明设备可能即将发生故障。

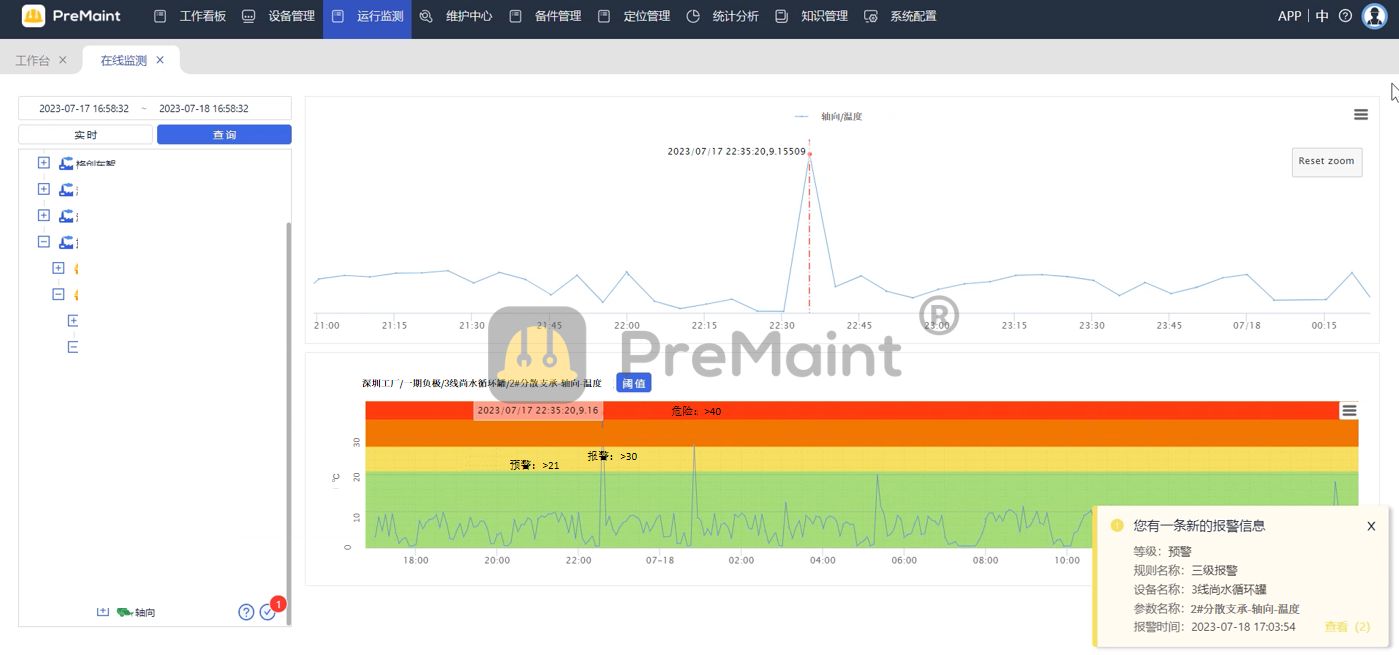

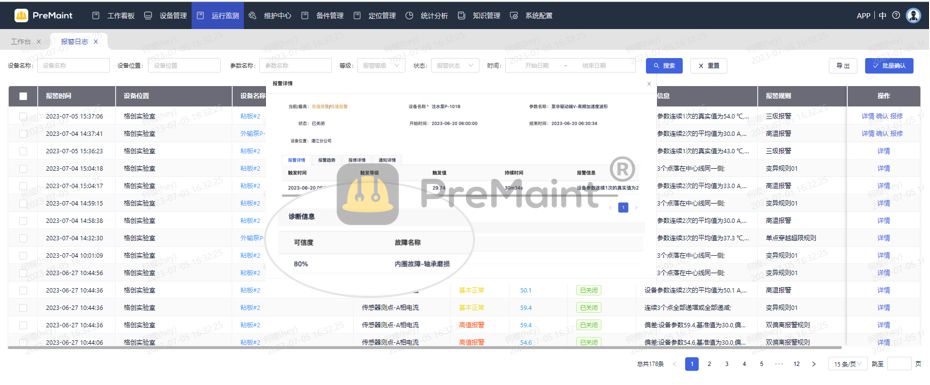

3. 警报和通知:智能监测系统通常会配置警报和通知功能。当系统检测到异常振动模式或超过预设的警戒值时,它会自动触发警报,通知设备维护团队或操作人员采取必要的措施。

图.设备报警(PreMaint)

三、预测性维护的价值

振动智能监测不仅可以帮助企业及早发现设备故障,还可以实现预测性维护。预测性维护是一种根据设备的实际健康状况来安排维护的方法,而不是按照固定的维护计划。这意味着维护团队可以在设备真正需要维护时才采取行动,避免了不必要的维护,降低了维护成本,并减少了生产停机时间。

PreMaint设备数字化平台在振动智能监测中扮演着重要的角色。它集成了振动数据的采集、存储和分析,同时提供了用户友好的界面和高级的分析工具。通过PreMaint平台,维护团队可以轻松访问历史振动数据、生成报告、设置警报阈值,并管理维护任务。这种综合性平台提高了维护团队的工作效率,使他们能够更好地管理设备的健康状况。

图.设备故障自动诊断(PreMaint)

振动智能监测是一种强大的工具,可以帮助企业实现预测性维护,减少设备故障造成的生产停机时间和成本。结合PreMaint设备数字化平台,企业可以更好地管理和分析振动数据,提高设备的可靠性,提高生产效率,为竞争激烈的工业市场赢得竞争优势。通过振动智能监测和PreMaint平台的结合,企业可以更好地了解设备的健康状况,及早采取措施,确保设备的正常运行,为未来的成功铺平道路。