本篇笔记是看完原视频后的整理和补充,建议各位观看原视频,这里附上地址。

如何雕刻芯片:刻蚀原理|芯片制造详解05

芯片制造详解.刻蚀原理.学习笔记 五

- 一、刻蚀技术的分类

- 二、刻蚀中三个关键指标

- 2.1 刻蚀速率

- 2.2 选择比

- 2.3 方向性

- 三、旧刻蚀溶剂

- 3.1 TMAH溶剂

- 3.2 EDP溶剂

- 3.3 联氨溶剂

- 四、干法刻蚀

- 五、沉积

- 六、总结干法刻蚀和湿法刻蚀

- 七、国产刻蚀机

一、刻蚀技术的分类

刻蚀技术分为两类:

一类是使用液态化学品的**湿法刻蚀(Wet etch)**让硅片在强酸强碱的泡澡淋浴中定量减肥;

另一类是使用气体等离子体的干法刻蚀(Dry etch),让硅片在化学气体的离子轰击下局部瘦身。

其中湿法刻蚀最先诞生。

湿法刻蚀:

硅作为半导体,性质稳定,一般的强酸与它不会反应,要想腐蚀硅就只能,酸上加酸,比如浓硝酸加氢氟酸,让硅首先被硝酸氧化成二氧化硅,再被氢氟酸溶解去除。

同时为了防止硝酸的氧化分解,溶液中还会额外加一些醋酸(乙酸)。这种三酸混合(氢氟酸Hydrofluoric acid、硝酸Nitric acid、醋酸Aetic acid,简称HNA),其中氢氟酸俗称化骨水。

一旦人体不慎接触,必须大量冲洗,然后去医院紧急处理,轻则拔指甲,重则截肢,这么做都是清毒救命。

二、刻蚀中三个关键指标

2.1 刻蚀速率

定义:物质被溶解的速度。

单位:每分钟损失多少微米的厚度。 刻蚀厚度(um)/刻蚀时长(min)

比如三酸化骨水,刻蚀速率为:480um/min,一张硅片放下去两分钟,就溶解干净了。

所以三酸的配比很重要,比如加大硝酸的比例,有助于表面充分氧化再被腐蚀,硅片表面更加光滑。

而增大氢氟酸的比例,刻蚀速度更快,硅片表面就更加粗糙。

其次,温度和搅拌也会影响刻蚀的速率。有时候也会运用物理手段。

比如增加超声波装置,产生机械波,来摇晃刻蚀溶液,让液体在不间断的高频振动中被持续压缩和释放,产生大量微小的空泡,这就是空穴现象(Cavitation),比如我们常见的船舶螺旋桨,当桨叶在船下高速旋转时,就会收到泡泡攻击而产生磨损,因为泡泡的生成和破裂伴随能量的释放。

在芯片制程中,控制好超声波的振幅和频率,就能利用直径合适的空泡在刻蚀中带走硅片表面的杂质。比如我们在用刻蚀液来清洗比较精密的芯片时,可以把高频超声波换成振幅更小的兆频(Megasonic)来减弱空穴的共振效应,避免损伤微小的器件结构。这里的清洗能洗掉硅片表面杂质,显现表面缺陷(defect)。

2.2 选择比

定义:不同物质的刻蚀速率之比。

假设硅和光刻胶的选择比是10 : 1,那么每刻掉10um深的硅,就会损失1um厚的光刻胶。所以选择比越高,刻蚀就越省心越保险,比如在后端的金属刻蚀中,我们希望选择比尽量高,只腐蚀金属,而不会过渡刻蚀到下层。影响已经做好的硅或氧化物结构。

2.3 方向性

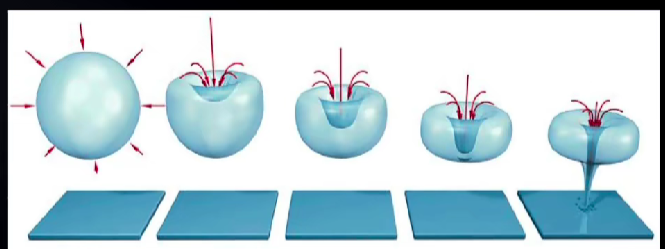

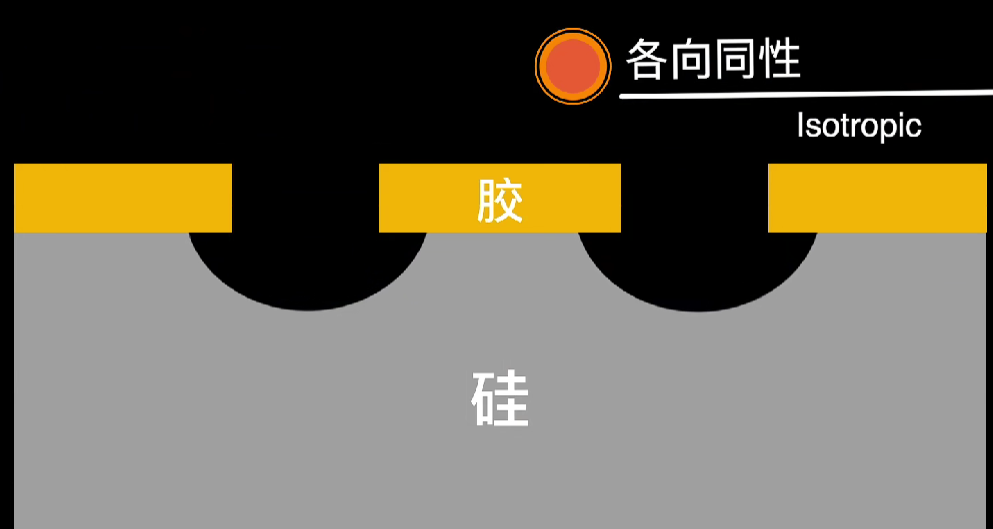

一般的湿法刻蚀是没有方向的,或者说朝各个方向均匀腐蚀。这叫做各向同性(Isotropic)。各向同性意味着只能挖坑甚至会发生钻蚀,挖穿本应该被光刻胶保护的区域,导致器件短路或者开路。

而我们在设计芯片时,理想情况应该是没有横向腐蚀,只有纵向腐蚀,这就叫各向异性(Anisotropic)。

要实现各向异性,这时候,各种酸性的化骨水就不好用了。工程师会选择碱性的金属溶剂,比如氢氧化钾,它能大幅降低横向腐蚀,实现一定程度的各向异性,原理是利用单晶硅在不同晶向上

对氢氧化钾的耐腐蚀性不同,溶液在底部平面的腐蚀速度要比在侧面和斜面强数百倍。

所以在半导体生产的早期,这里碱金属溶剂被用来做器件造型,比如纵向刻出功率晶体管的V型沟槽,但是碱金属溶剂的缺点很明显,就是其中的金属离子会影响器件的阈值电压,复杂点的芯片,多刻几次就失效了。

于是工程师们又开发出了不含金属的刻蚀液,比如TMAH溶剂、EDP溶剂、联氨溶剂,这些溶剂对芯片安全,但是对于人类一个比一个更有危害。

三、旧刻蚀溶剂

3.1 TMAH溶剂

Tetramethyl ammonium hydroxide,有剧毒。主要成分:四甲基氢氧化铵N(CH3)4OH,是一种神经毒素,人接触就可能致死,对皮肤和黏膜附带灼烧效果,除了刻蚀,TMAH也经常作为光刻后的显影液使用,在工厂和实验室用途广泛。

3.2 EDP溶剂

Ethylene diamine pyrocatechol,学名叫乙二胺邻笨二酚。其中乙二胺是一种毒,邻笨二酚是另一种毒。两者都是农药的常见成分,梦幻组合后叫EDP,有剧毒、易挥发、还致癌。

3.3 联氨溶剂

Hydrazine,N2H4

它不光剧毒,还易燃易爆,在被拿来刻蚀芯片之前,它经常给火箭做发射燃料。

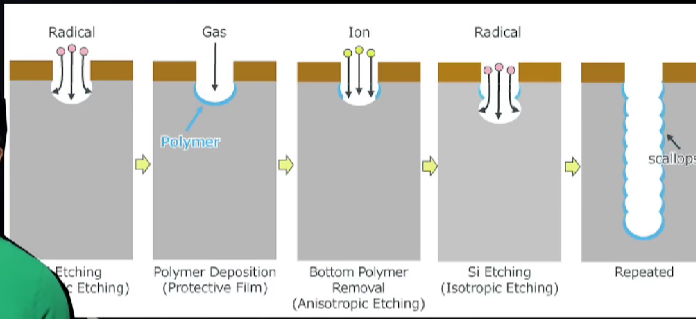

四、干法刻蚀

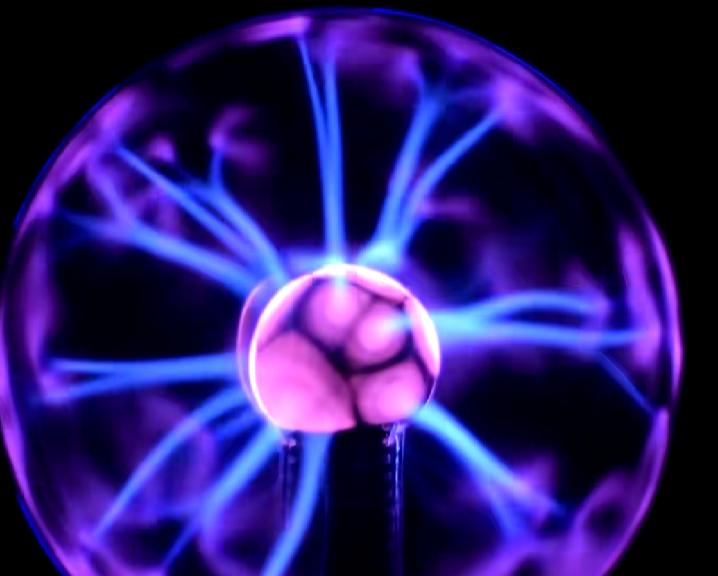

干法刻蚀用的是气体。

芯片厂每天消耗很多特种气体。其中很大一部分就用于刻蚀,这些气体在精确配比后,通入反应腔内,再用电容或者电感耦合的方式,让气体完全或者部分电离。形成等离子体或者离子束,经过电场加速,射向硅片进行刻蚀,这是一种兼具物理与化学属性的刻蚀。

如果侧重化学攻击,可以通入更多氟碳类的气体,牺牲一些方向性,来达到更好的选择比。

如果侧重物理攻击,就通入更多的惰性气体,比如氩气,主要用于高能粒子,溅射硅片。确保纵向刻蚀,但是缺点是选择比比较低,容易不分敌我,上下层一起穿透。所以干法刻蚀设备一般会配备终点检测功能。

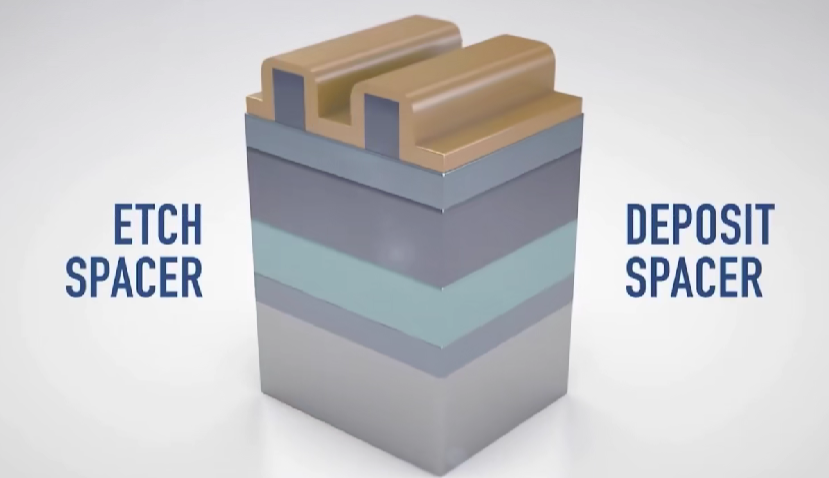

五、沉积

尽量避免过渡刻蚀,或者更保险一点,我们现在芯片上额外沉积一层碳化硅之类的物质,用来作为停止层。

这里说的沉积是光刻与刻蚀之外芯片制造的第三个重要工艺,这三者之间通常互相关联。

六、总结干法刻蚀和湿法刻蚀

干法刻蚀:只适用于很粗糙的制程,它的优点是价格便宜、适合批量处理;酸槽里可以以此浸泡25片硅片,所以有些高校和实验室还在用湿法做器件。芯片厂也会用湿法刻蚀来显露表面缺陷(defect),腐蚀背面多晶硅或者拆卸对家产品做逆向工程。

湿法刻蚀:在主流的芯片制程中,90%以上的芯片刻蚀都是干法,因为它的方向性好,气体配比和射频电源也能实现更精密的调控。至于缺点的话,抛开技术的复杂度不谈,主要有两个,一个是贵,一个是慢。一台进口刻蚀机的价格数百万美元。

七、国产刻蚀机

在光刻、沉积、刻蚀领域中,刻蚀部分的国产化非常不错。

首先是刻蚀需要的材料,包括湿法刻蚀的各种湿法化学品,以及干法刻蚀的各类特种气体,尽管市场仍然是欧美和日本的供应商占据着大头,但我国并不缺这类化学品的生产能力,提纯技术也在快速成长,目前电子级湿法化学品的国产率25%。以我们的生产效率,以后还会大幅度的提升。

电子级特种气体的国产率较低,目前不到15%,但国内供应商也已经成功进入美光、英特尔、德州仪器这些大厂,未来可期。

另外是刻蚀设备,国内头部厂商的技术实力也是不俗,比如中微公司的干法刻蚀机已经通过台积电的5nm产线认证。北方华创也有能用于14nm的刻蚀设备。当然几纳米这样的数字,对于业内来说太虚了。更实在的是采购量,国产刻蚀机达到了20%的采货量。

目前来说刻蚀机被头部三个外国大厂,泛林、应用材料和东京电子占据了90%以上的份额。

但是对于半导体领域,国产的目标不在于争夺市场,而在于掌握关键技术,提高话语权。不再仰人鼻息,受制于人,未来的刻蚀技术和光刻一样重要,共同决定着我们雕刻芯片的精度,尤其当晶体管制程进入纳米级,面临量子隧穿这样的物理极限,只在平面上继续缩小尺寸毫无意义,芯片开始变得越来越立体。

![[SV] 文件操作](https://img-blog.csdnimg.cn/img_convert/f1ae9b51552b35061d8adaadc979ad61.png)