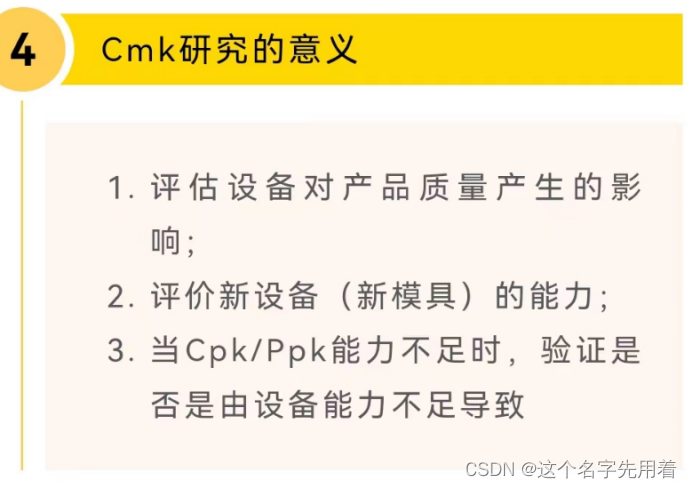

一、Cmk(设备能力指数)介绍:

定义:Cmk是德国汽车行业常采用的参数,是"Machine Capability Index" 的缩写,称为临界机器能力指数,它仅考虑设备本身的影响,同时考虑分布的平均值与规范中心值的偏移。由于仅考虑设备本身的影响,因此在采样时对其他因素要严加控制,尽量避免其他因素的干扰,计算公式与Ppk完全相同,只是取样不同。

设备能力指数是一个反映连续生产中的过程指数,一般简写为Cmk。它是一个短期能力指数,也被称为初始过程能力。长期过程能力也可以基于Cmk的结果估算。比如汽车行业的一般规范Cmk要求≥1.67 (5西格玛),而Cpk则要求≥1.33 (4西格玛),也就是一般1个西格玛的偏移。

机器性能研究是对机器是否适合于特殊生产任务的测试。机器能力指数可以用来衡量过程改进工作的有效性。它用于研究机器性能相对于公差极限的位置。

Cmk 是指机器(设备)的能力指数(m是指机器或设备)。研究的对象是设备,表现为某设备加工某零件,在某公差情况下的加工一致性。

二、Cmk(设备能力指数) 概念:

CP(或Cpk)工序能力指数,是指工序在一定时间里,处于控制状态(稳定状态)下的实际加工能力。它是工序固有的能力,或者说它是工序保证质量的能力。

这里所指的工序,是指操作者、机器、原材料、工艺方法和生产环境等五个基本质量因素综合作用的过程,也就是产品质量的生产过程。产品质量就是工序中的各个质量因素所起作用的综合表现

CPK:强调的是过程固有变差和实际固有的能力;

CMK:考虑短期离散,强调设备本身因素对质量的影响;

CPK:分析前提是数据服从正态分布,且过程受控;

CMK:用于新机验收时、新产品试制时、设备大修后等情况;

CPK:至少1.33

CMK:至少1.67才为合格

CMK一般在机器生产稳定后约一小时内抽样10组50样本

CPK在过程稳定受控情况下适当频率抽25组至少100个样本

三、Cmk的应用时机:

Cmk的应用时机在什么情况下要对机器能力进行测试呢?在很多情况下都可能需要进行机器能力指数测试,但在这三种情况下是最需要测试的∶

①新设备的验收过程中;

②在生产过程中对过程能力进行监控时,出现"过程能力"异常情况,为查找是否为设备原因而进行分析、采取措施时;

③用作设备维修后验收的依据之一,即在对设备大修的前后;及在开展对设备本身,或相关工装、夹具(或刀具)进行技术改造时,为了评价改造的效果。

其他计算Cmk情况:

Cmk 实际应用场合

新设备验收,以评估新造设备性能是否满足关键性能要求

设备稼动,以评估转移或大修后是否存在关键性能降级

物料变更(比如本地化,更换供应商),评估物料对关键性能影响

新工艺(比如之前是焊接实现连接,现在改为螺丝拧紧),评估新实现方式是否满足短期关键性能要求,必要场合需要考虑物料极限情况的影响

新设计零件,以评估其是否满足关键性能,必要场合需要考虑物料极限情况的影响。

前面两类应用非常广泛(狭义的理解,与设备直接相关),实践中生产工艺和设备部门总会遇到CmK不过的情况,相当一部分原因是物料/工艺、设计工程中宽进(可能是cost down要求下的行政命令,设计人员以及审核人员的能力或意识等等不一而足)。但是生产产品的要求是严出,尤其是汽车/医疗类产品。

所以很多场合下,无论如何调整设备或工艺参数,甚至购置更精密的设备后,还是不能通过CmK,只能临时以让步放行(冗繁的文件和审批流程)+100%检查等方式继续生产。这是造成生产工艺和设备员工的暴躁脾气的一个成因。

四、Cmk前期准备和要求:

测量系统:满足测量系统分析MSA的要求,这是Cmk的前提。MSA不过而要求Cmk就是在耍流氓。

人:固定人员(有操作资质)和班次机:

固定机器工装和参数比如速度

固定支持系统的硬件和参数,比如冷却水温度,压力和流量

设备和工装定位,禁止调整(常说的微调)

料:

同批次的半成品和物料,推荐记录物料批次和关键属性信息,便于问题分析

法:当前生产工艺流程,不得为了该批测试物料做额外处理

环:

短期固定(或相对于管控范围较小的跳动)的环境温度,气压,湿度,电场,磁场环境等

五、Cmk测试要求:

对Cmk,我们关心的是机器设备本身的能力,在取样过程中要尽量消除其他因素的影响,因此,

测试要求满足以下几点:

①在尽量短的时间内,抽样数据是连续的(减少环境影响),

②相同的操作者(减少人的因素影响),

③采用标准的作业方法(法),

④针对相同的加工材料(同一批原材料),

⑤只考核机器设备本身的偏差。

(操作者必须是熟练的可以胜任的;量具必须符合要求且校正过的;同一批次来料,最好是同一个模具;测试过程中设备和产品不能做任何调整)。

在计算方法上,取样数目可以按照实际情况(客户要求,公司规定,采样成本等综合考虑),但原则上应该大于30个,这是因为取样的子样空间实际上不是正态分布而是t分布,当样本数大于30时(通常要求是50个以上),才接近正态分布。而我们所采用的公式是以正态分布为基础的。

设备能力指数Cmk表示仅由设备普通原因变差决定的能力,与Cpk Ppk不同在于取样方法不同,是在机器稳定工作时至少连续50件的数据,Cmk=T/6sigma,sigma即可用至少连续50件的数据s估计,又可用至少连续50件的数据分组后的Rbar/d2来估计,由于根据美国工业界的经验,过程变差的75%来自设备变差,如果用至少连续50件的数据s估计的sigma或用至少连续50件的数据分组后的Rbar/d2估计的sigma来计祘Cpk的话,人机料法环总普通原因变差为8sigma, Cpk=T/8sigma,(为方便,上面公式都是分布中心和公差中重合时)

机器能力:“机器能力”由公差与生产设备的加工离散之比得出。通常采用数理统计的方法进行测量和证明,此时只考虑短期的离散,尽可能地排除对过程有影响而非机器的因素。(比较VDA第4卷的第1部分)

过程能力:与“机器能力”相反,在考虑影响过程的参数的情况下考察长期离散,人们称之为“过程能力”。如果额定值和公差的离散和位置统计特征参数符合要求(至少Cpk=1.33),则过程具有能力。如果不是这样,必须通过过程分析和优化来达到过程能力。

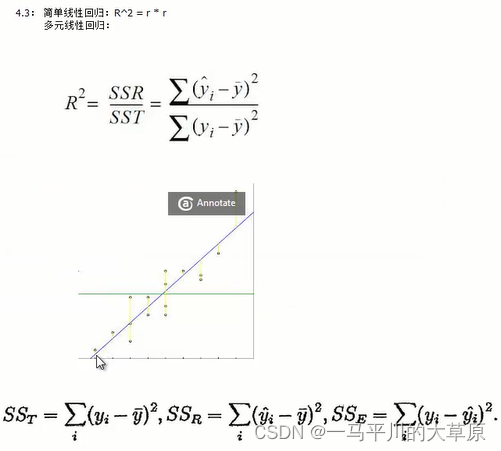

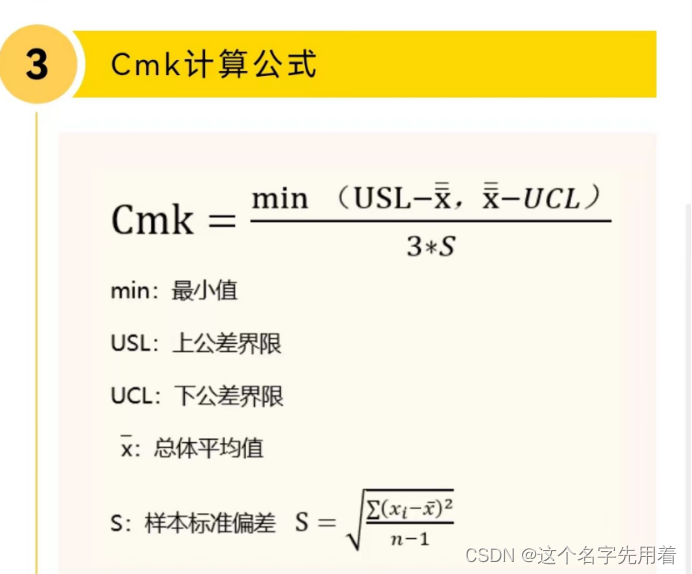

六、CMK计算公式:

七、Cmk实际操作:

- 尽量调整设备到规范要求中值,固定工装夹具,防止由于夹持原因导致中值漂移/标准差增加

2.准备>=50套同一批次的半成品和辅料,Cmk计算只需要50pcs,多余的件是考虑第1步设备调整和非工艺问题的设备异常导致的报废3.按标号连续测量该50套经过工站的产品特性(注意:如果是同一设备的不同穴位,可以按照穴位分别测量并记录,当然混到一起能过Cmk更好)4.验证数据正态性并计算Cmk

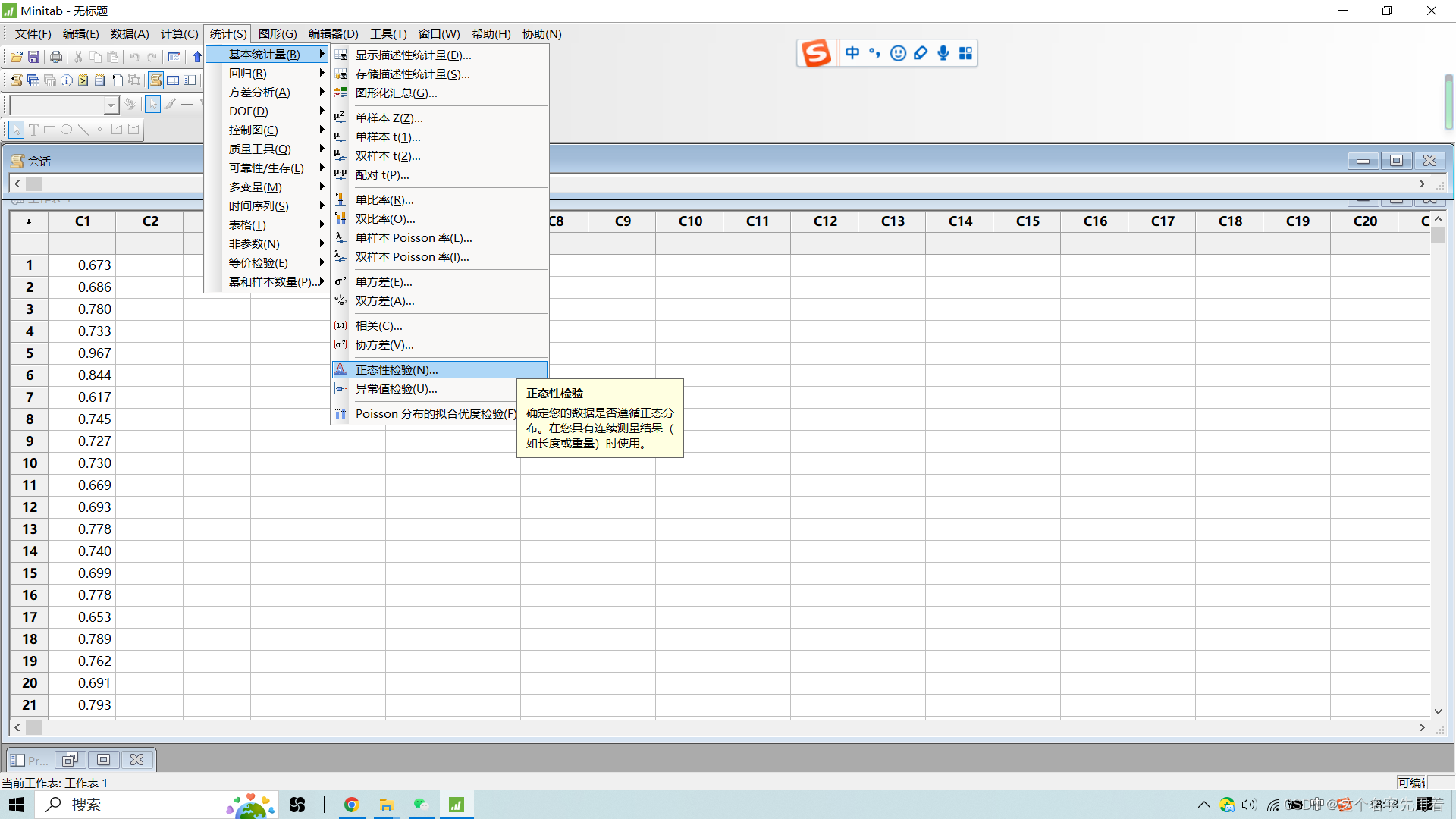

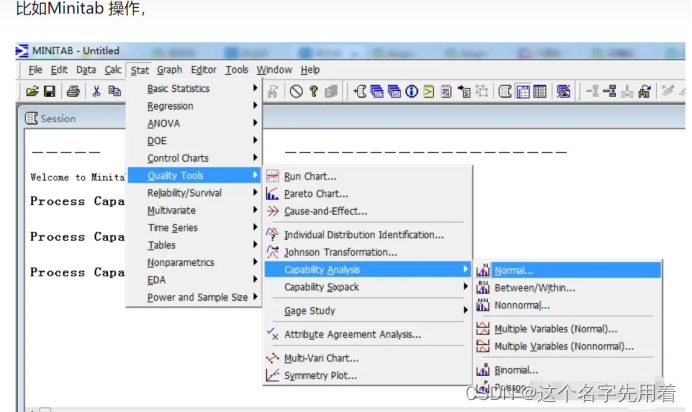

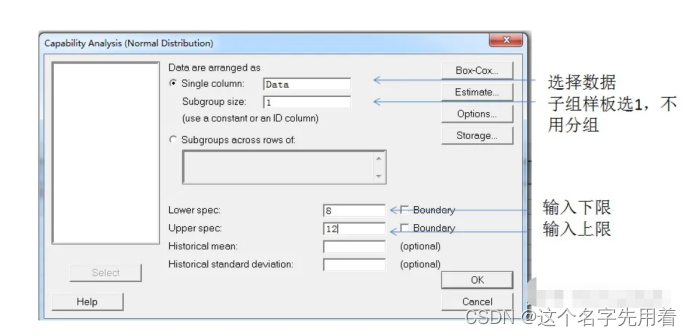

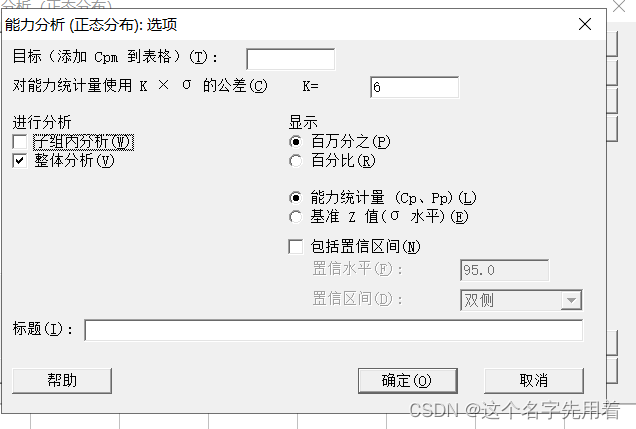

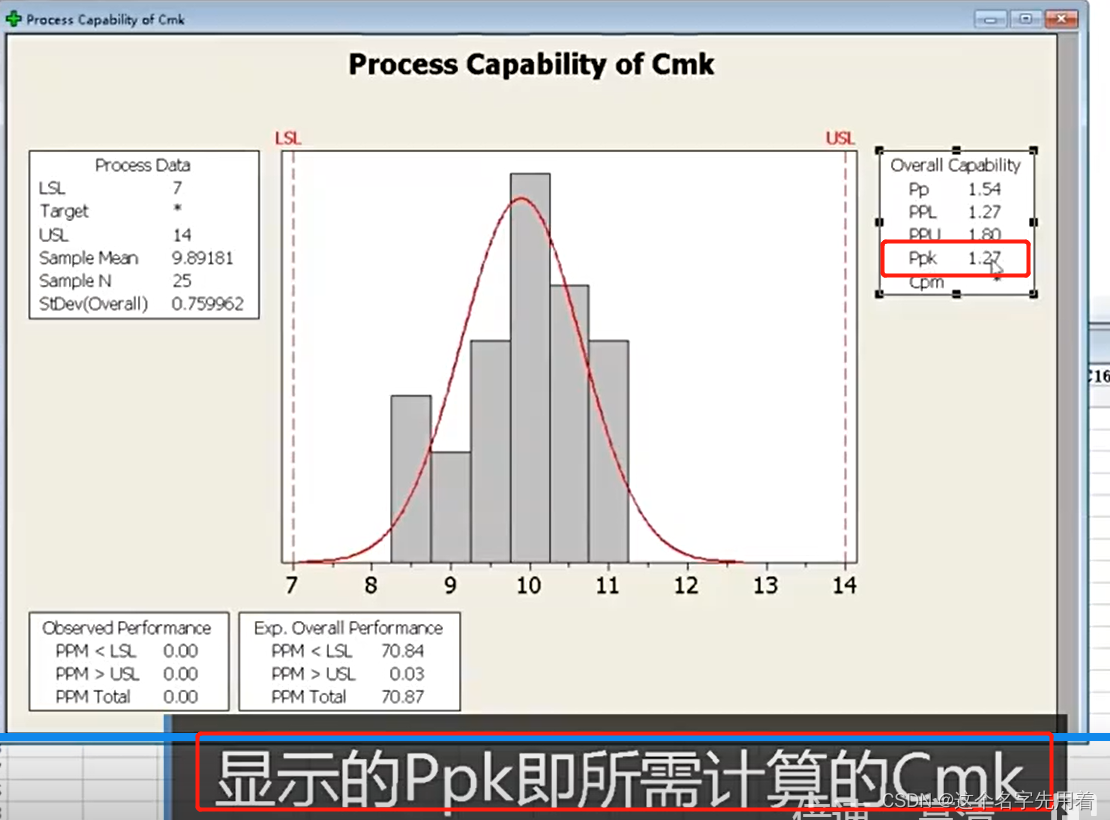

如果是正态,则可以直接用Cmk计算的公式在excel中计算,或者minitab(Stat->QualityTools->CapabilityAnalysis->Normal)/Q-Das等工具

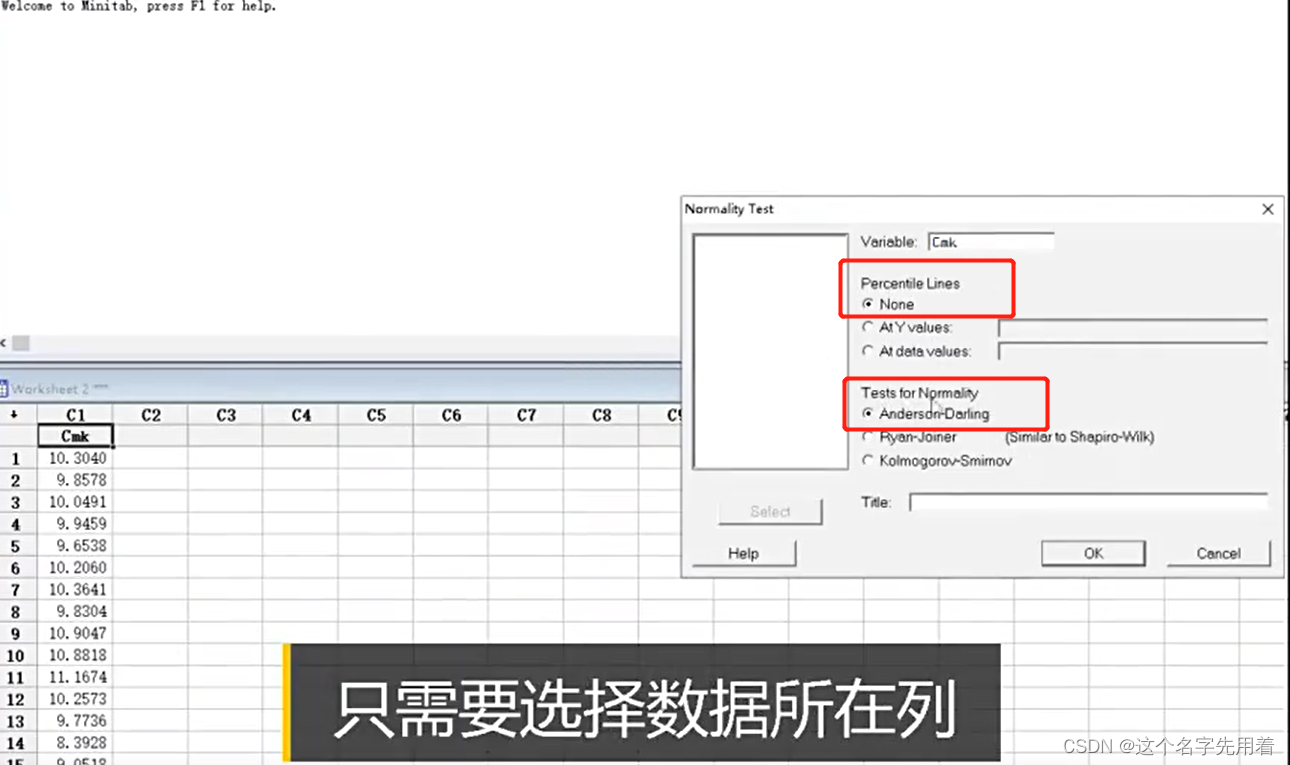

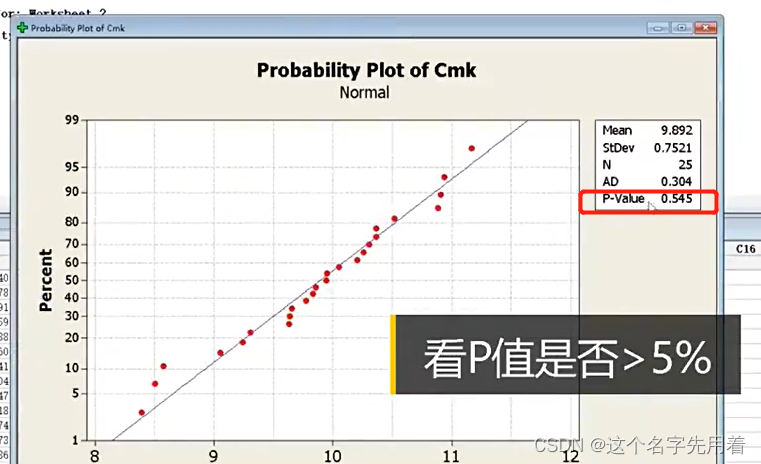

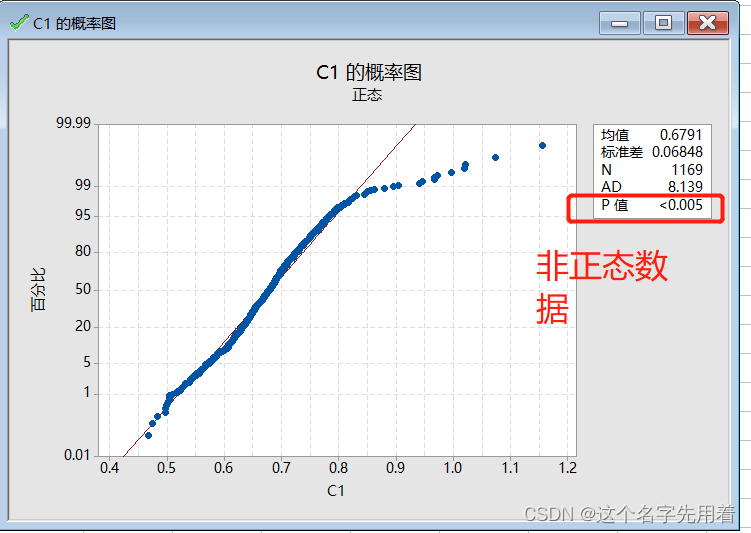

比如Minitab 操作:

第一步:检验数据的正态性:

第二步,进行正态计算分析:

说明,如果数据不是正态分布,可以进行转换后再进行正态分析;

如果不是正态,推荐遵循以下步骤(很多公司或者教材推荐正态变换,将非正态数据转为正态,再进行计算,这不是最优的办法,总出现与实际结果不匹配的情况)

再次复核测量系统,看是否测量系统能力不过或者有它异常

复核历史数据,有条件的话复核其它工厂的数据,看看其过往数据是否是正态

如果最终确认数据是非正态,则验证其数据最接近于哪类分布,之后按照推荐的分布用minitab计算(这部分会另外开篇)

备注:各种数据分布都是存在的,但是工厂中常见的数据是正态,一般的非正态是设备或者量测系统的异常导致的。这一点务必关注和排查。