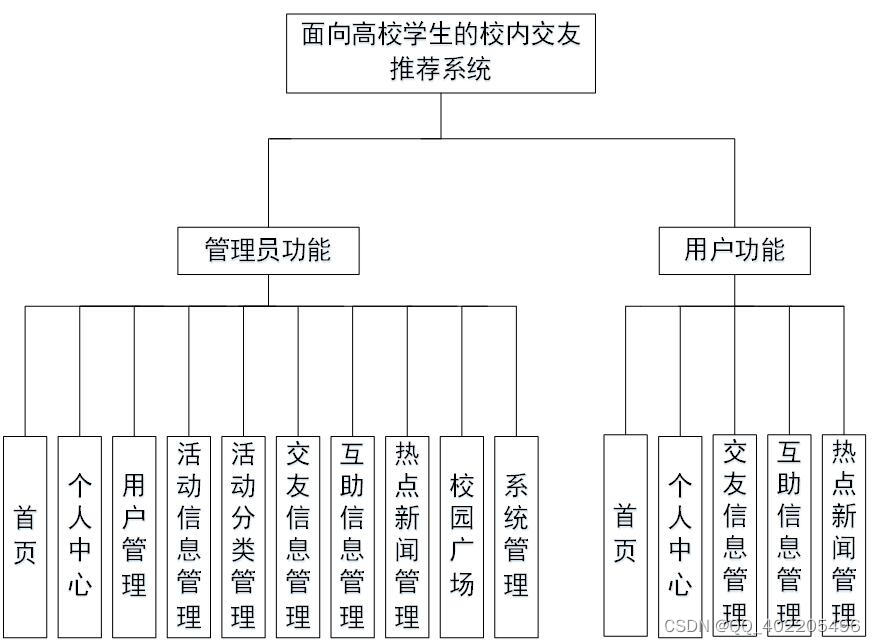

文章目录

- 一、晶圆制作

- 二、光刻机光刻流程

- 三、蚀刻过程

- 四、涂层过程

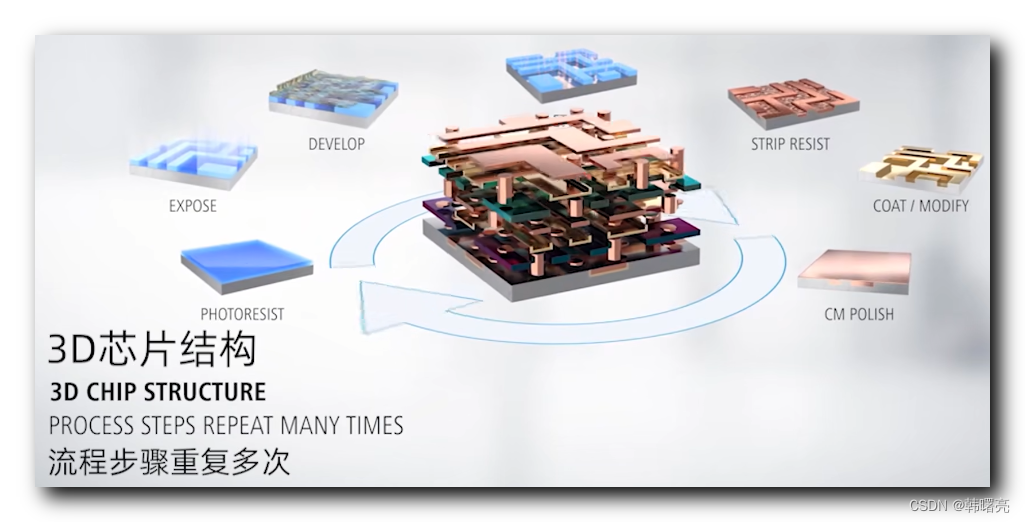

- 五、重复上述步骤若干次

- 六、芯片封装

一、晶圆制作

晶圆制作是半导体芯片制造的关键过程,它涉及将硅晶片(或其他半导体材料)转化为可以用于集成电路制造的基础材料。下面是晶圆制作的主要步骤:

- 单晶生长: 通过化学气相沉积(CVD)或其他方法,在高温下将纯度较高的硅材料转化为单晶硅。这个过程中,一个小的晶种(通常是单晶硅棒)被浸入熔融硅中,并缓慢拔出,使得硅原子以单晶形式沿晶种方向结晶生长。

- 切割: 将生长出的单晶硅棒切割成薄片,即晶圆。通常使用钻石锯片进行切割,以获得所需的晶圆直径(例如,300毫米或200毫米)。

- 研磨和抛光: 对切割得到的晶圆进行机械研磨和抛光,以去除切割过程中产生的不平整和瑕疵,并获得平滑的表面。

- 清洗: 将晶圆进行化学和物理清洗,去除表面的杂质和污染物。这个步骤非常重要,以确保晶圆表面的洁净度。

- 掺杂: 使用离子注入或扩散等方法,在晶圆表面引入所需的掺杂材料。这些掺杂物能够改变晶片的导电性质,并形成电子器件中所需的P型(正型)和N型(负型)区域。

- 薄膜沉积: 通过化学气相沉积(CVD)或物理气相沉积(PVD)等技术,在晶圆表面沉积薄膜层。这些薄膜层可以用于制造电路的绝缘层、导电层和保护层等。

一堆沙子 ,

放入提炼设备进行提炼 ,

将沙子中的二氧化硅脱氧 , 得到纯净硅 , 然后提炼成硅锭 ,

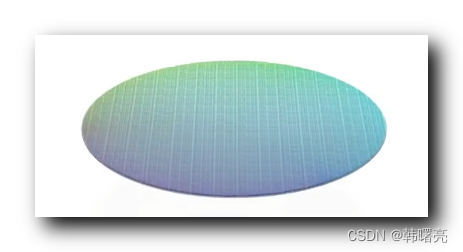

将硅锭切开 , 得到晶圆 ,

将 晶圆 进行 碾磨 , 磨成薄片 , 并抛光 ,

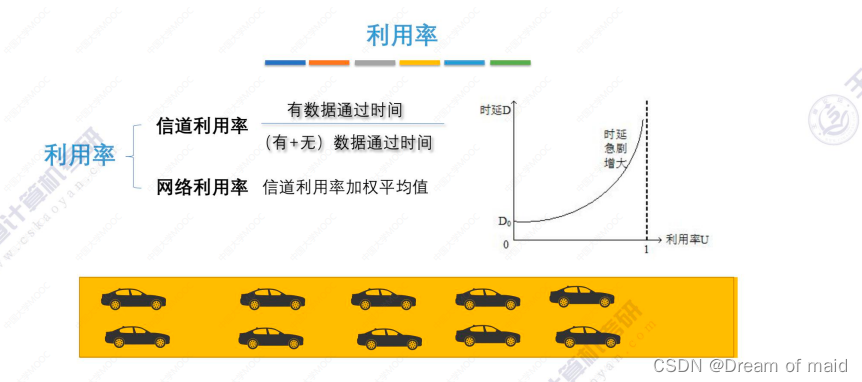

二、光刻机光刻流程

光刻是一种半导体工艺,用于在半导体材料表面创建微小的结构和图案。光刻过程通常涉及以下几个步骤:

- 掩膜设计: 首先,根据所需的芯片结构和功能,设计一个掩膜图案。掩膜是一个透明的玻璃或光刻胶板,上面覆盖着所需的图案。

- 光刻胶涂覆: 将光刻胶涂覆在待处理的半导体表面上。光刻胶是一种特殊的光敏材料,具有对紫外线光敏感的特性。

- 掩膜对位: 将掩膜放置在光刻胶上,并通过对位系统确保掩膜图案与光刻胶的位置对齐。

- 紫外曝光: 使用紫外线光源,通过掩膜将光照射到光刻胶上。光线透过掩膜的透明部分,使得相应的区域的光刻胶发生化学反应。

- 显影: 将光刻胶暴露在化学溶液中,溶解未被光照射的部分。这个步骤会使得光刻胶的图案转移到半导体材料上。

- 蚀刻: 使用化学蚀刻技术,将未被光刻胶保护的半导体材料进行刻蚀。这个步骤用于在半导体材料上形成所需的微小结构。

- 清洗: 将芯片进行清洗,去除光刻胶和其他杂质,以确保芯片表面的干净。

这些步骤通常需要在洁净的无尘环境下进行,以确保最终的芯片质量。光刻技术在半导体制造中起到关键作用,用于制造微处理器、存储器和其他集成电路组件。

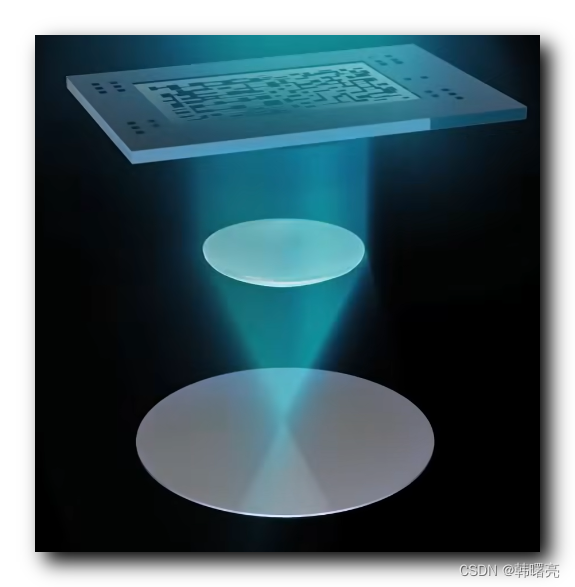

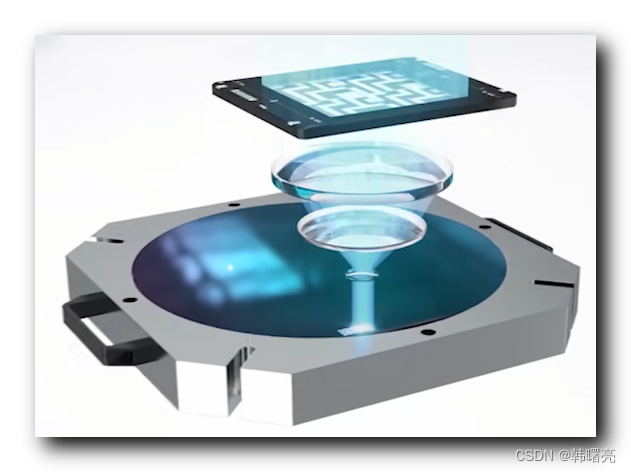

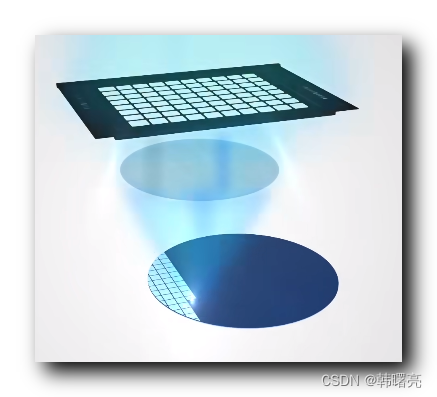

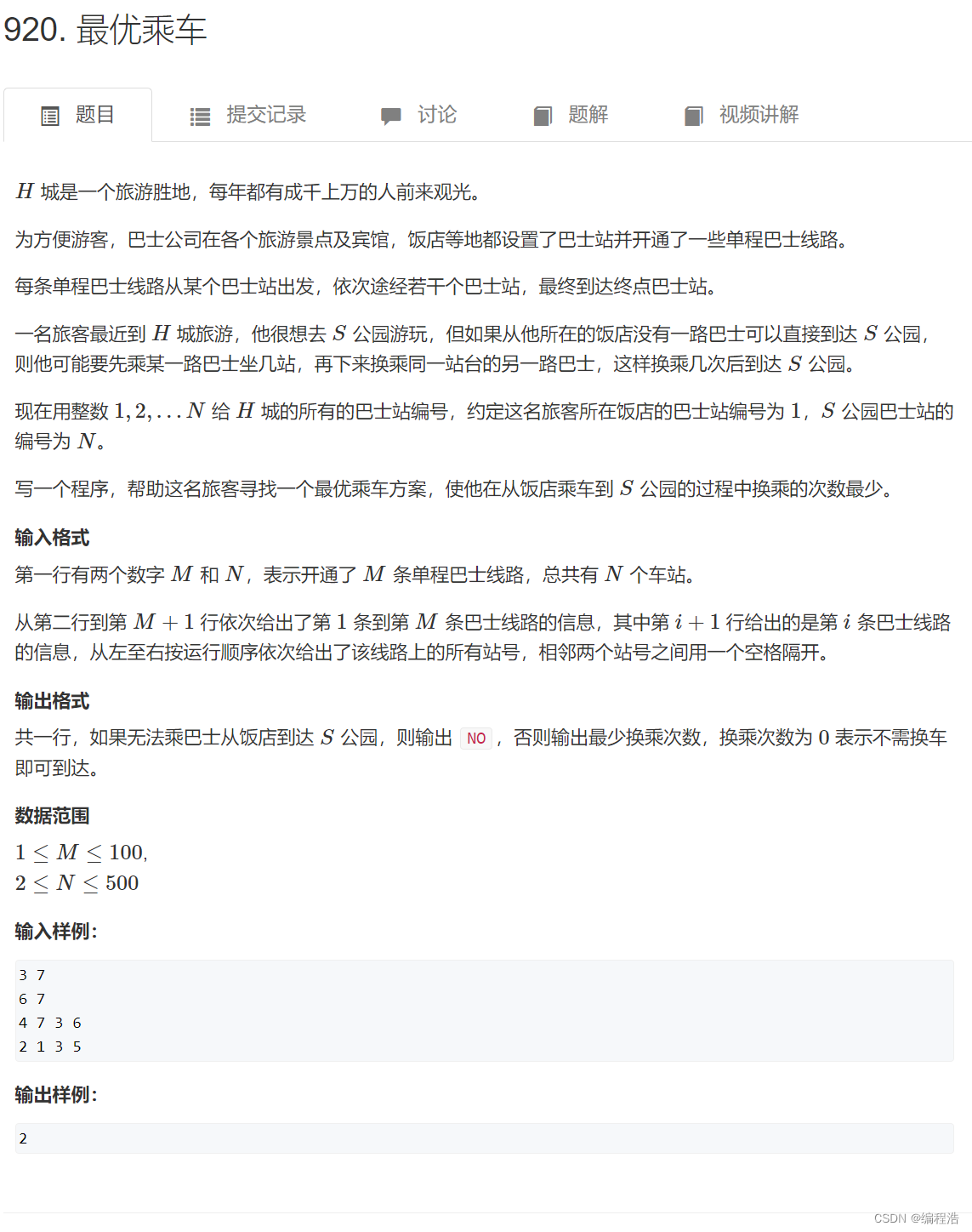

下面是 光刻过程的图解 :

在晶圆上涂抹光刻胶 ,

光刻胶涂抹完毕 ,

在 晶圆 上涂抹完 光刻胶 后 , 使用光刻机 , 进行光刻 , 中间的透镜是 掩膜 , 其中有电路图案 , 光刻机将该掩膜中的图案 投射到 晶圆上 ,

光刻机 克完之后的 晶圆 中 , 有很多电路 , 该电路有很多层 ,

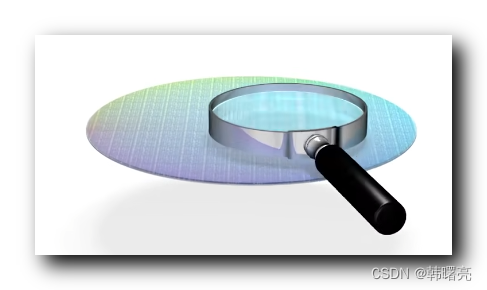

检查光刻效果 ,

紫外曝光: 使用紫外线光源,通过掩膜将光照射到光刻胶上。光线透过掩膜的透明部分,使得相应的区域的光刻胶发生化学反应。光刻胶对曝光进行反应 , 此时 晶体管层 不进行显示 ;

显影: 将光刻胶暴露在化学溶液中,溶解未被光照射的部分。这个步骤会使得光刻胶的图案转移到半导体材料上。

- 光刻胶保留的部分不会被蚀刻 ;

- 光刻胶被溶解的部分 , 会被蚀刻 ;

三、蚀刻过程

刻蚀 有两种方式 , 化学腐蚀反应 / 用等离子体轰击晶圆表面 ; 光刻胶覆盖的位置保留 , 没有光刻胶的部位被刻蚀 ; 刻蚀后形成的凹陷就是 掩膜 中的电路图形 ;

蚀刻是半导体工艺中的一项重要步骤,用于在晶圆表面选择性地去除材料,以形成所需的结构和图案。蚀刻过程涉及以下主要步骤:

- 掩膜图案定义: 首先,在晶圆表面涂覆一层光刻胶,并使用光刻技术将掩膜图案转移到光刻胶上。掩膜图案是所需结构和图案的阴影图案,它决定了蚀刻后所保留的区域。

- 清洗: 在蚀刻之前,对晶圆进行化学或物理清洗,以去除表面的杂质和污染物,确保晶圆表面的洁净度。

- 蚀刻室准备: 将晶圆放置在蚀刻室中,通常是真空环境。蚀刻室中的气氛和温度需要根据所使用的蚀刻化学品进行控制。

- 蚀刻: 将蚀刻化学品引入蚀刻室,并控制蚀刻参数,如温度、压力和流量。蚀刻化学品可以是气相或液相,具体取决于所要去除的材料和蚀刻过程的要求。

- 干法蚀刻: 通过引入气体或气体混合物,例如氧化物或氟化物,对晶圆表面的材料进行化学反应或物理撞击以去除材料。

- 湿法蚀刻: 使用液体蚀刻剂,如酸或碱性溶液,在晶圆表面选择性地溶解或反应以去除材料。

- 控制和监测: 在蚀刻过程中,需要密切监测蚀刻速率和控制蚀刻深度,以确保蚀刻达到预定的目标。使用技术,如激光干涉仪或表面轮廓测量仪,可以测量蚀刻深度。

- 停止蚀刻: 当达到所需的蚀刻深度或完成所需的结构时,停止蚀刻过程。这可以通过改变蚀刻条件或引入停止剂来实现。

- 清洗和剥离: 在蚀刻完成后,对晶圆进行清洗,去除蚀刻剂和剩余的光刻胶。这可以使用化学溶液或

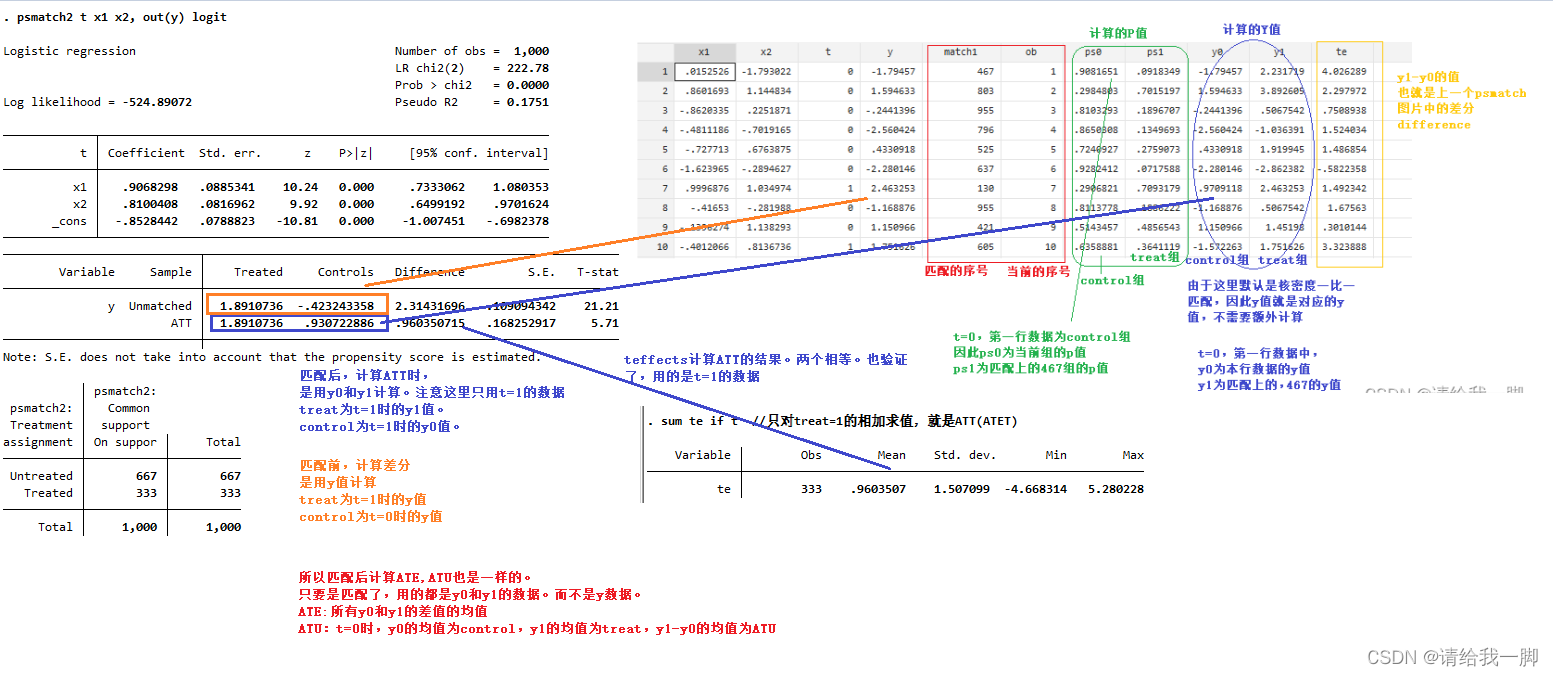

下图是蚀刻过程 , 期间需要 掺杂 或 剥离 抗蚀剂 ;

抗蚀剂是在 蚀刻 过程中用于 保护特定区域 不被蚀刻的化学物质 , 抗蚀剂主要有以下作用 :

- 选择性蚀刻: 当需要在不同材料之间实现选择性蚀刻时,掺杂抗蚀剂被引入以防止某些材料被蚀刻。例如,在蚀刻硅二氧化物(SiO2)而不蚀刻硅(Si)的过程中,可以使用掺杂抗蚀剂来保护硅材料。

- 掩膜保护: 在光刻过程中,如果需要在掩膜上进行蚀刻而不损害下面的材料,掺杂抗蚀剂可以用于保护掩膜。它们可以被引入蚀刻过程中,以防止掩膜材料被蚀刻。

- 结构保护: 当需要保护特定的结构或器件不受蚀刻影响时,掺杂抗蚀剂可以被使用。例如,在制造微米器件或深井结构时,掺杂抗蚀剂可以在蚀刻过程中形成保护层,以保护所需的结构。

蚀刻前 或 蚀刻过程中 , 要掺杂抗蚀剂 , 它们能够与蚀刻剂或蚀刻气体发生化学反应,形成保护性的物质层,以防止蚀刻剂对特定区域的侵蚀。这种掺杂抗蚀剂的选择和使用需要根据具体的材料和蚀刻过程来确定。

蚀刻后 , 要剥离抗蚀剂 , 通过浸泡、喷洒或激光剥离等方式应用于晶圆表面。剥离抗蚀剂会与保护层发生化学反应,将其溶解或剥离,从而实现保护层的去除。

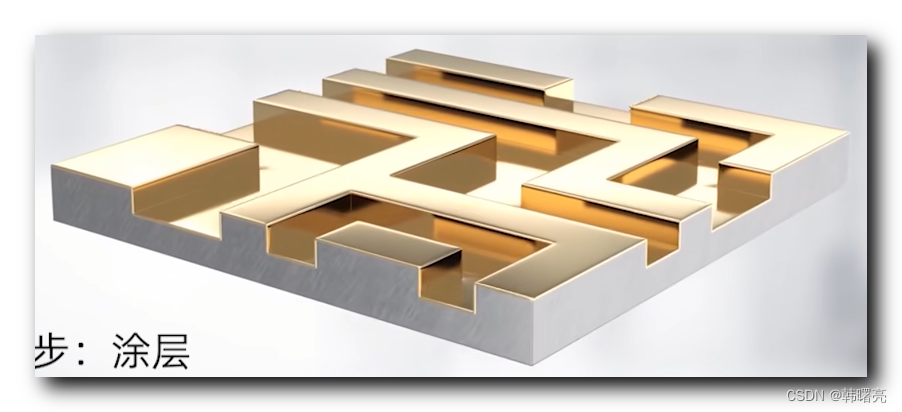

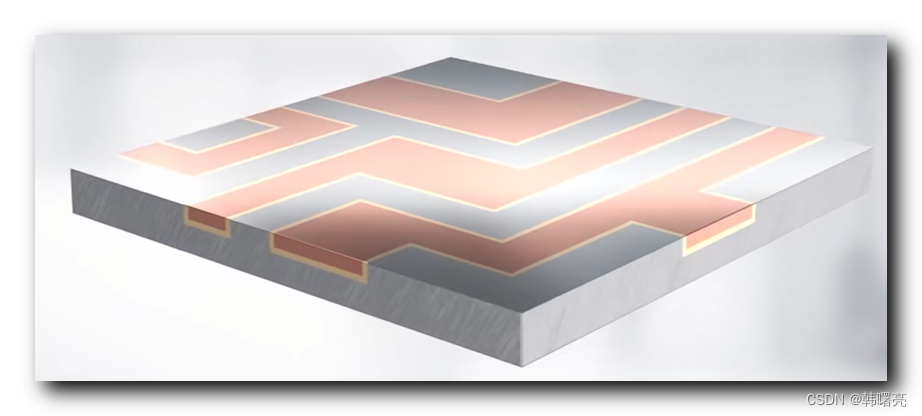

四、涂层过程

涂层过程涉及在晶圆上涂覆薄膜层,以提供保护、绝缘和导电功能。涂层过程是制造CPU的关键步骤之一,它确保电路的正常运行和保护。具体的涂层工艺参数和步骤会因不同的CPU制造工艺和

下面是通常用于CPU制造的涂层过程的主要步骤:

-

基础结构准备: 在制造CPU之前,首先进行晶圆制备和前期工艺步骤,包括晶圆生长、切割、研磨和清洗等。

-

绝缘层沉积: 在晶圆表面沉积绝缘层。常见的绝缘材料是二氧化硅(SiO2),它具有良好的绝缘性能。绝缘层的沉积通常使用化学气相沉积(CVD)或物理气相沉积(PVD)等技术进行。

-

金属层沉积: 在绝缘层上沉积金属层,用于形成导电路径和电路连接。常见的金属材料是铜(Cu),因为它具有较低的电阻和良好的导电性能。金属层的沉积通常使用物理气相沉积(PVD)或化学气相沉积(CVD)等技术。

-

光刻: 在金属层上应用光刻技术,使用光刻胶将电路图案转移到金属层上。光刻胶在光照和显影的作用下形成所需的图案。

-

蚀刻: 使用化学蚀刻或物理蚀刻等技术,去除金属层中不需要的部分,以形成所需的导电路径和连接。蚀刻过程根据金属层的材料和要求进行控制。

-

绝缘层再沉积: 在金属层上和周围的区域再次沉积绝缘层,以保护导电路径和电路结构。这个步骤有助于隔离金属层,防止短路和干扰。

-

清洗和后处理: 在涂层过程完成后,对晶圆进行清洗和后处理,去除残留的光刻胶、蚀刻剂和其他污染物,以保证CPU表面的洁净。

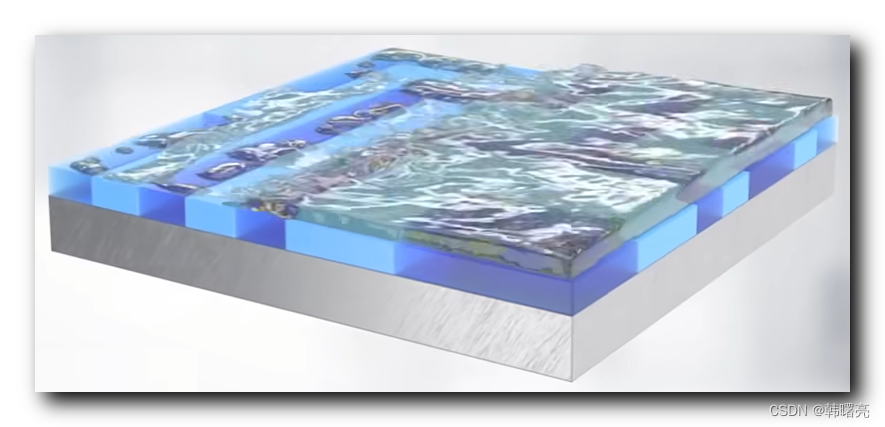

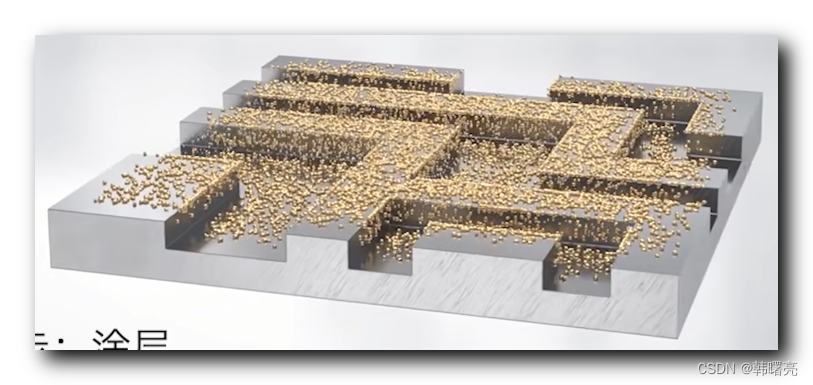

下面是 绝缘层填充 过程 , 用于填充绝缘材料到电路结构中,以隔离和绝缘导电层的步骤。

下面是 绝缘层填充 的主要步骤:

- 基础结构准备: 在绝缘层填充之前,先进行晶圆的准备工作,包括晶圆生长、切割、研磨和清洗等步骤。

- 隔离层涂覆: 在电路结构的表面涂覆一层隔离层材料,用于填充绝缘层和电路结构之间的空隙。常见的隔离层材料包括二氧化硅(SiO2)或氮化硅(SiNx)等。

- 绝缘层填充: 将绝缘材料填充到电路结构中的空隙和孔洞中。这通常通过化学气相沉积(CVD)或物理气相沉积(PVD)等技术来实现。在填充过程中,绝缘材料会覆盖电路结构的表面并填充到空隙中,以提供绝缘和隔离功能。

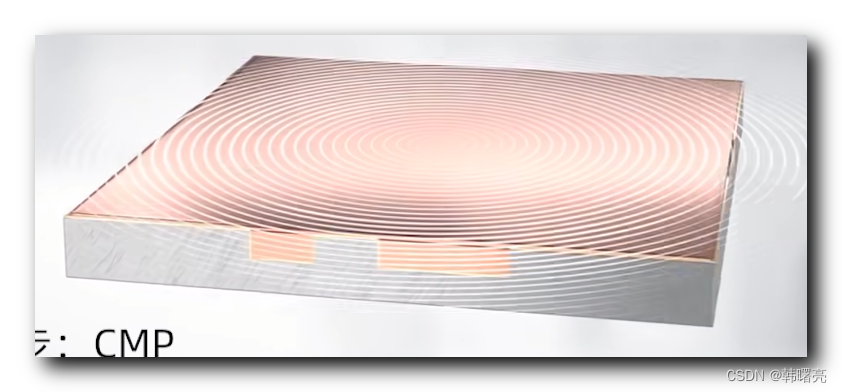

- 化学机械抛光: 填充绝缘层后,进行化学机械抛光(CMP)步骤。CMP使用机械力和化学溶液的组合,将绝缘层表面抛平和抛光,以获得平整的表面和精确的层厚度。

- 清洗和后处理: 在绝缘层填充完成后,对晶圆进行清洗和后处理,去除残留的化学物质和污染物,以确保CPU的表面干净。

下图是绝缘层填充 ;

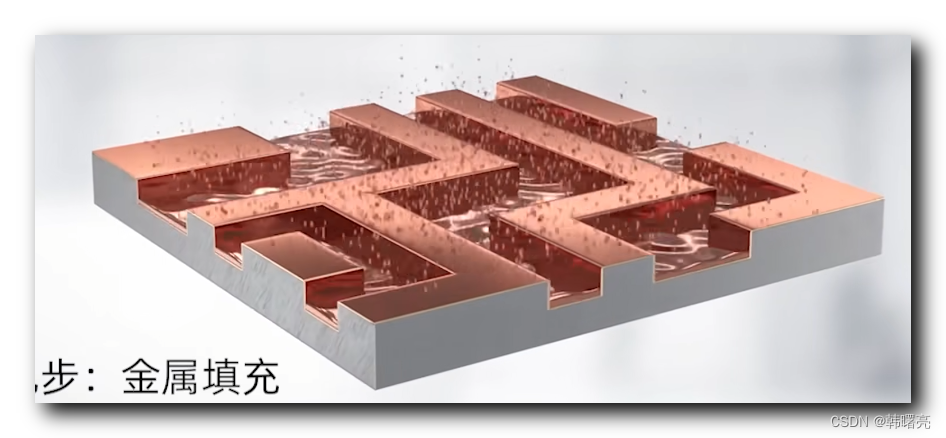

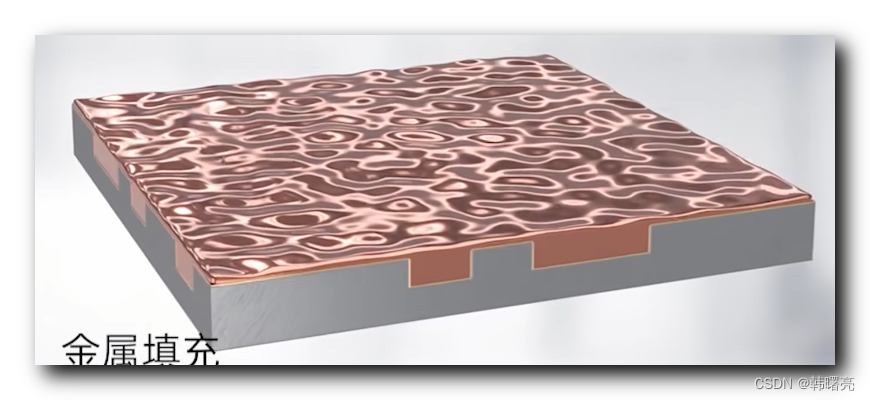

下面是 金属层填充 , 在制造中用于填充导电材料(通常是铜)到电路结构中,以实现电路连接和导电功能的步骤 ; 该步骤确保电路结构的连通性和性能。填充过程的参数和条件会根据具体的制造工艺和设计要求进行调整和控制。

金属填充的主要步骤:

- 毛细管蚀刻: 在制造之前,通过进行毛细管蚀刻(capillary etching)来准备填充结构。这个步骤通常涉及在电路结构中形成一系列的微小沟槽或孔洞,用于容纳填充金属。

- 涂覆隔离层: 在电路结构的表面涂覆一层隔离层,通常是一种有机物或无机材料,用于防止填充金属与其他结构发生不良的电学或化学相互作用。

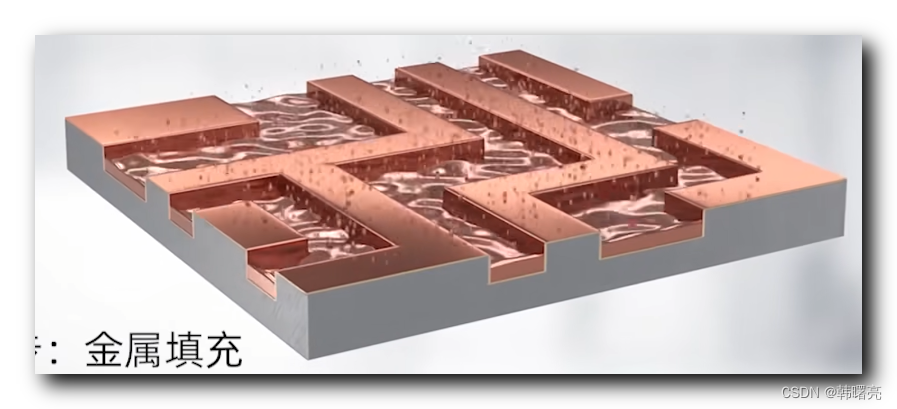

- 金属填充: 将导电材料(通常是铜)填充到电路结构中的空隙和孔洞中。这通常通过电化学填充(electrochemical deposition)的方法来实现,其中将电解质溶液和电流引入到电路结构中,通过电化学反应在孔洞中沉积金属。这个过程可确保金属填充整个电路结构,并与现有导线连接。

- 电镀和拋光: 填充金属后,执行电镀(electroplating)和拋光(polishing)步骤以平整填充层的表面。电镀过程可以增加填充层的厚度和光滑度,而拋光则用于去除表面的不平整和颗粒。

- 清洗和后处理: 在填充过程完成后,对晶圆进行清洗和后处理,去除残留的化学物质和污染物,以确保CPU的表面洁净。

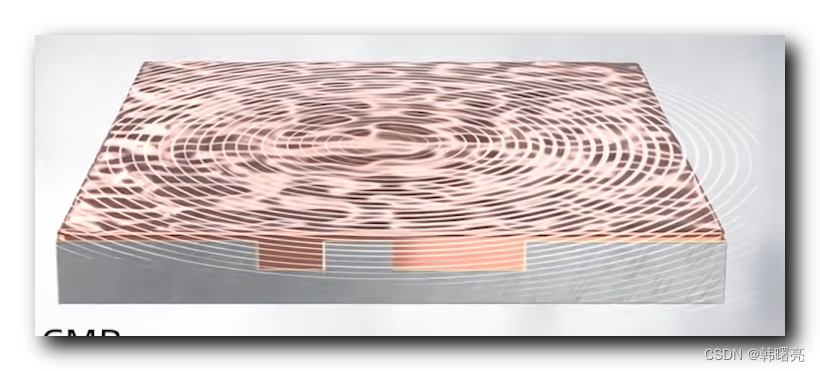

填充后 , 凹凸不平 , 需要进行 化学机械抛光 ;

化学机械抛光 :

抛光平整 , 此时全是金属层 , 继续抛 ,

将绝缘层 抛光出来 ;

五、重复上述步骤若干次

上述步骤只是完成了芯片中的一层电路 , 重复上述过程若干次 ( 几十或上百次 ) , 即可完成芯片结构制作 ;

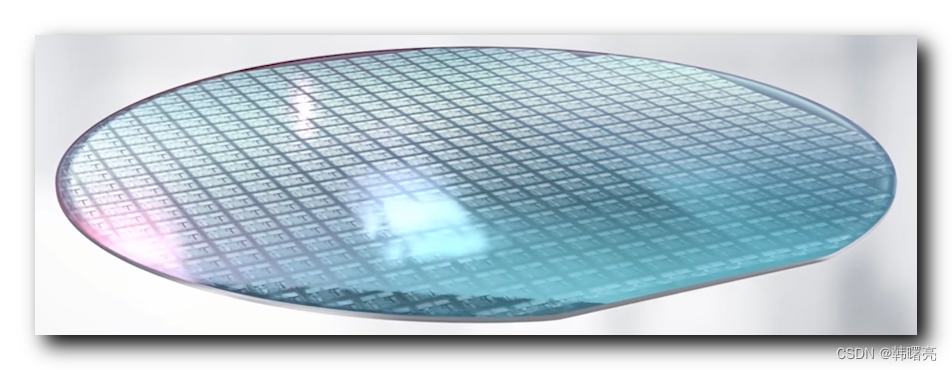

晚上上述步骤会后 , 晶圆生产完成 ;

六、芯片封装

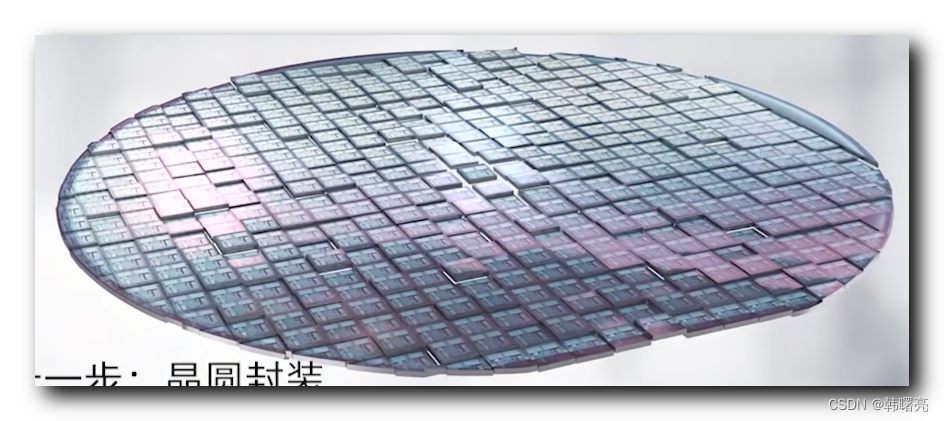

晶圆封装 , 将晶圆切割成单独的芯片 ;

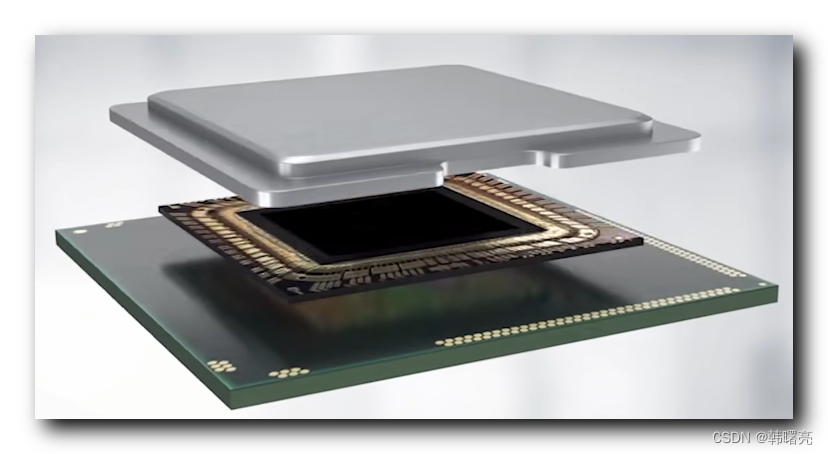

芯片封装 , 将芯片封装到 CPU 中 ;

![深度学习进阶篇-国内预训练模型[6]:ERNIE-Doc、THU-ERNIE、K-Encoder融合文本信息和KG知识;原理和模型结构详解。](https://img-blog.csdnimg.cn/img_convert/eafad84b81b8503e6075273425866556.png)