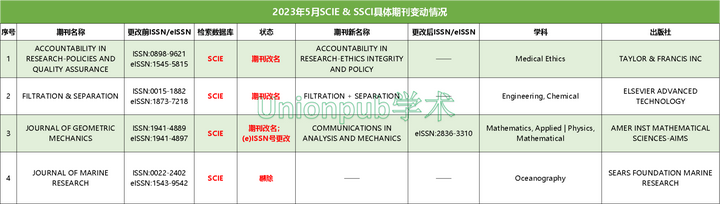

在当今数字化时代,设备管理部门面临着日益复杂的挑战。传统的设备管理方法已经无法满足快速发展的需求,而数字化转型成为了提升效率、降低成本、增强竞争力的关键路径。

本文将介绍设备管理部门数字化转型的痛点、可参考的蓝图规划以及PreMaint平台在实现数据驱动的设备健康管理中的应用。

图. 设备数字化管理(图虫)

一. 设备管理部门数字化转型的痛点

设备管理部门在数字化转型过程中可能面临以下痛点:

1. 数据获取困难:传统设备管理方法往往依赖手工记录和人工采集数据,这导致数据获取困难和不准确。手工记录容易出现错误和遗漏,而人工采集需要耗费大量时间和资源。

2. 分析决策缺乏依据:传统设备管理方法难以进行全面的数据分析和决策支持。缺乏准确的数据和分析工具使得管理人员无法做出基于数据的决策,而是依赖经验和直觉。

3. 维修保养效率低下:传统维修保养常常是定期计划性的,而缺乏针对设备实际状况的个性化维护。这可能导致维修保养效率低下,浪费资源和时间。

4. 预测性维护不足:传统设备管理往往以故障发生后进行维修,而缺乏预测性维护。没有及时发现和处理潜在故障可能导致设备停机、生产中断和高额维修成本。

5. 缺乏实时监测和预警:传统设备管理通常缺乏实时监测和预警系统。这使得管理人员无法及时获得设备的运行状态和性能指标,无法提前采取措施避免潜在故障。

6. 数据碎片化和信息孤岛:传统设备管理方法可能导致数据碎片化和信息孤岛现象。各个部门和系统之间缺乏有效的数据共享和集成,使得设备管理工作的协调和整体效能受限。

7. 缺乏可视化和报告功能:传统设备管理往往缺乏数据可视化和报告功能。这使得管理人员难以直观地了解设备运行状况和绩效指标,无法进行全面的数据分析和决策。

二.蓝图规划参考

以上7大痛点限制了设备管理部门的效率、质量和决策能力。如何借助数字化转型和数据驱动的方法来优化设备管理,并实现持续的生产效率提升和成本降低,以下是设备管理部门可参考的蓝图规划:

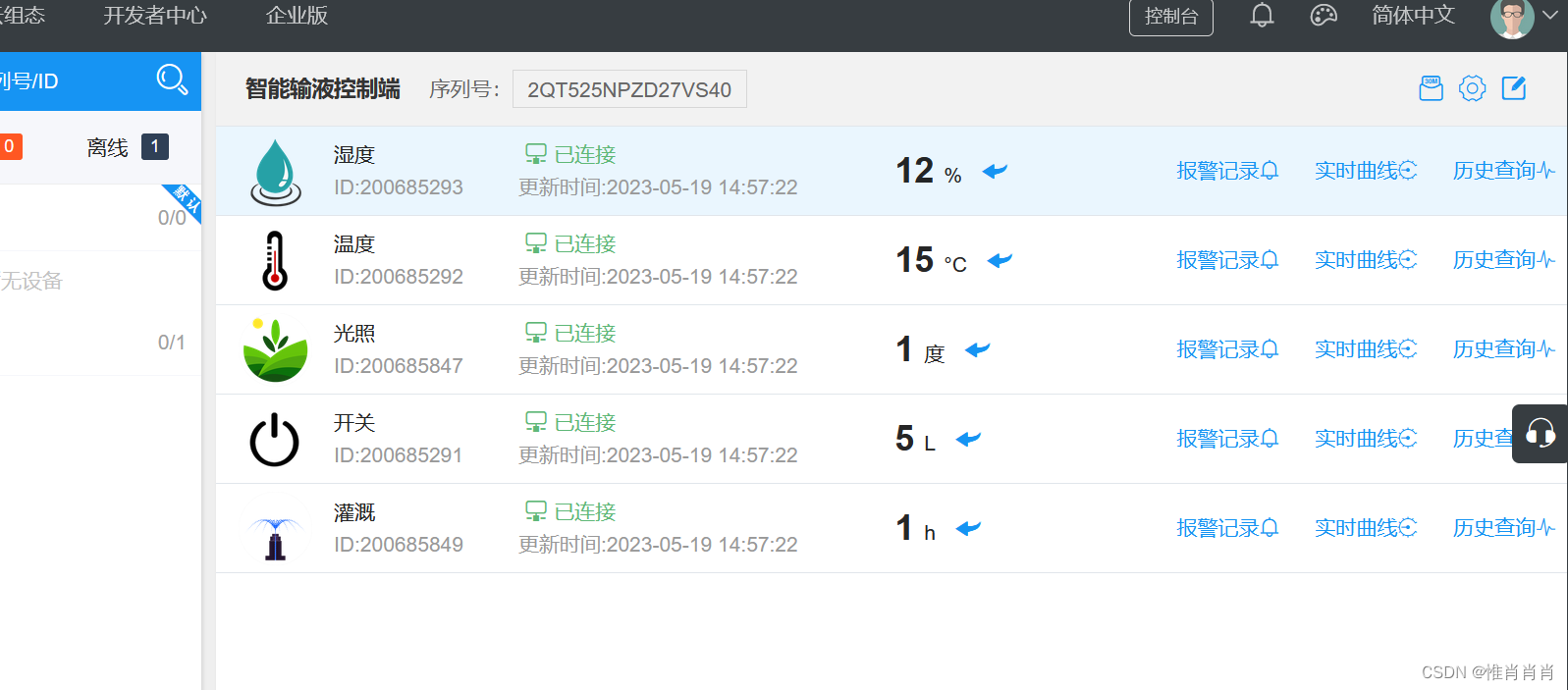

第一步:建立全面的数据采集体系

设备健康管理的核心在于数据。建立全面的数据采集体系是数字化转型的第一步。通过传感器、监测设备和自动化系统,实时采集设备运行数据、状态参数、故障信息等关键指标。这些数据将成为决策的基础,帮助设备管理部门及时发现潜在问题,并进行精确的分析和预测。

第二步:数据分析与智能诊断

采集到的大量数据需要进行分析和处理,以获得有意义的信息。借助人工智能和机器学习技术,设备管理部门可以建立智能化的数据分析平台,通过对数据的挖掘和分析,实现设备健康状态的准确诊断和预测。这将帮助企业预防潜在故障、优化维护计划,并提高设备的可用性和可靠性。

第三步:实施预防性维护策略

基于数据分析的结果,设备管理部门可以制定更加精确和针对性的预防性维护策略。通过监测设备健康状态的变化和预测故障的可能性,可以提前进行维护和修复,避免意外停机和生产中断。这不仅提高了设备的稳定性和可靠性,还降低了维护成本和生产损失。

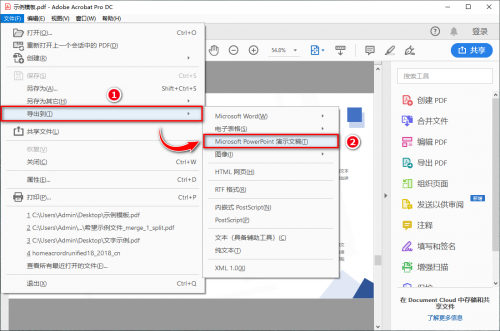

第四步:实时监控与远程维护

借助互联网和物联网技术,设备管理部门可以实现设备的实时监控和远程维护。通过远程访问设备数据和控制系统,设备管理人员可以随时监测设备的运行状态,及时发现异常情况并采取相应措施。远程维护的概念也在此步骤中实现,设备管理人员可以通过远程操作设备,进行故障诊断、维修指导等,减少人员上门维护的需求,提高维护效率和响应速度。

图.实时监测设备数据(图虫)

第五步:数据驱动的持续改进和优化

设备健康管理是一个持续改进的过程。借助数据驱动的方法,设备管理部门可以实时监测设备的性能指标,并对设备运行数据进行持续分析和优化。通过不断改进设备管理策略、优化维护计划和提高生产效率,企业可以实现设备健康管理的持续优化和持续改进,不断提升整体运营效率和竞争力。

通过以上五个步骤,设备管理部门可以实现数字化转型,建立数据驱动的设备健康管理蓝图。这一蓝图将帮助企业优化设备管理流程、提高生产效率、降低成本,并实现持续的设备健康管理。在数字化驱动的时代,数据成为决策和优化的关键,而设备健康管理蓝图将为企业提供可靠的指导和路径,确保设备的可靠性和可持续性,推动企业走向更加智能化和竞争力更强的未来。

三.PreMaint平台在实现数据驱动的设备健康管理中的应用

在PreMaint设备健康管理平台中,建立了以数据驱动的设备健康管理体系,帮助企业夯实设备健康管理的基础:

1. 数据收集和监测:接收设备传感器和监控系统数据,实时了解设备运行状态和异常情况。

2. 故障预测和预警:应用数据分析和机器学习算法,预测设备故障并提前发出预警。

3. 维修优化和资源管理:管理维修工单,优化维修流程和资源分配。

4. 数据报表和分析:生成设备健康和维护相关的报表和图表,优化维护策略。

5. 远程监控和智能维护:远程监测设备运行状态,自动诊断和提供维护建议