高端装备制造行业作为我国战略性新兴产业的重要组成部分,面临着产品复杂和生命周期长的挑战。为了提高装备的可靠性、可用性和维护效率,工业互联网技术在高端装备的故障预测和健康管理方面发挥了重要作用。

本文将探讨工业互联网在高端装备中故障预测和健康管理方面的应用,以及其带来的益处和挑战。

图.新能源汽车制造(iStock)

一、工业互联网在故障预测方面的应用

a.数据采集和监测:通过传感器和物联网技术,实时采集装备的运行数据和状态参数,包括温度、压力、振动等。

图.将无线传感器安装在设备上实时采集数据(PreMaint)

b.数据分析和模型建立:利用大数据分析和机器学习算法,对采集到的数据进行分析和建模,建立装备的故障预测模型。

c. 故障预警和诊断:根据建立的模型,实现对装备运行状态的监测和预警,及时发现潜在故障,并进行诊断和定位。

二、工业互联网在健康管理方面的应用

a. 健康状态评估:通过对装备运行数据的分析,评估装备的健康状态,包括设备寿命、剩余可用寿命等指标。

b. 维护策略优化:基于健康状态评估结果,制定合理的维护策略,包括预防性维护、计划性维护和条件性维护等,以提高装备的可靠性和维护效率。

c. 远程健康监控:利用工业互联网平台,实现对装备健康状态的远程监控和管理,及时响应异常情况,并进行远程维护和支持。

三、工业互联网带来的新机遇

a. 提高装备可靠性:通过故障预测和健康管理,可以提前发现装备潜在故障,采取相应的维护措施,减少装备故障发生的可能性,提高装备的可靠性和稳定性。

b. 降低维护成本:预测性维护可以避免突发故障的发生,减少停机维修时间和维修成本。同时,优化维护策略可以避免不必要的维护活动,降低维护成本。

c. 提高生产效率:通过远程监控和健康管理,实现对装备的实时监测和管理,能够及时发现生产异常和性能下降,优化生产过程,提高生产效率和产能利用率。

d. 提升服务水平:基于工业互联网技术,可以实现远程智能维护和支持,提供全生命周期的服务,包括预售售后服务、远程故障诊断和维修,提升客户满意度和服务水平。

PreMaint作为基于设备健康指数驱动的设备智能管理一体化平台,在高端装备制造业的智能化管理中发挥重要的作用。PreMaint可以实时监测设备关键数据,平台内置AI算法实现面向历史数据、实时数据、时序数据的聚类、关联和预测分析,对常见90%以上的故障实现智能诊断,帮助减少因设备非计划停机而带来的巨大生产损失,为高端装备制造企业的快速发展和安全生产保驾护航。

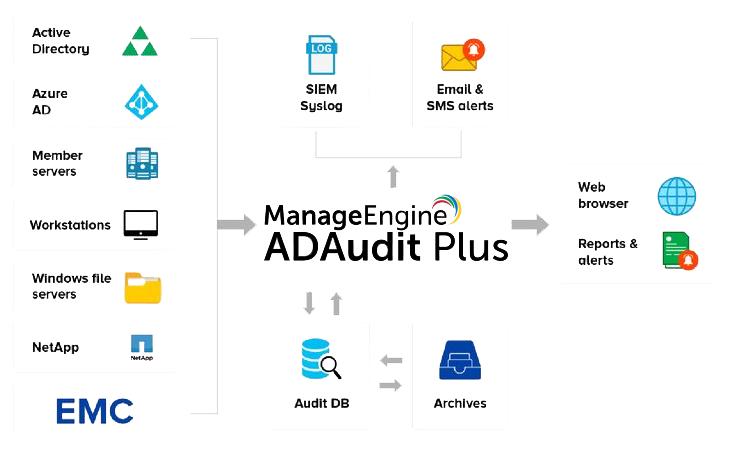

a. 数据安全与隐私保护:工业互联网应用涉及大量敏感数据,如装备运行数据和工艺信息。企业需要采取安全措施,包括数据加密、访问权限管理等,确保数据的安全性和隐私保护。

b. 技术集成与转型难题:实施工业互联网应用需要涉及多个领域的技术集成和转型,企业需要具备相关技术和人才,同时进行组织架构和流程的调整,以适应新的工作方式和业务模式。

c. 标准与规范缺乏:工业互联网应用在高端装备制造领域还缺乏统一的标准和规范,企业需要积极参与行业标准的制定和推广,推动行业的规范化发展。

d. 人员培训与转型:工业互联网技术的应用需要相关人员具备新的技术和知识,企业需要促进人员培训和转型,提升员工的技能水平和工作能力。

图.人员培训(iStock)

五、不同挑战的应对策略

a.数据安全与隐私保护:企业应加强数据安全管理,包括建立安全的数据存储和传输机制,采用加密技术保护数据的安全性,同时严格管理数据访问权限,确保数据隐私得到保护。

b.技术集成与转型难题:企业需要制定明确的工业互联网应用战略,培养和吸引具备相关技术和知识的人才,同时进行组织架构和流程的调整,推动技术集成和转型。

c.标准与规范缺乏:企业可以积极参与行业标准的制定和推广,与相关企业和机构合作,共同建立统一的标准和规范,推动工业互联网应用的规范化发展。

d.人员培训与转型:企业应制定人员培训计划,为员工提供相关的技能培训和知识更新,帮助他们适应工业互联网技术的应用,提升其能力和竞争力。

六、总结

总的来说,工业互联网在高端装备制造行业的故障预测和健康管理方面具有巨大潜力和广阔前景。通过实施工业互联网应用,高端装备制造企业可以提高装备的可靠性、降低维护成本,提升生产效率和服务水平。然而,实施工业互联网应用也面临着数据安全、技术集成、标准缺乏和人员培训等挑战。但是,通过克服这些挑战,高端装备制造企业可以更好地应用工业互联网技术实现故障预测和健康管理,提高装备的性能和可靠性,提升企业竞争力,并推动行业的创新和发展。

![[开源工具] [Unity实战]Jenkins如何配置拉取Git/Jenkins使用Unity一键打包[windows][android]](https://img-blog.csdnimg.cn/585b2793e3974ff2aa66a12913e76591.png)