PP-KANBAN-看板概述

- 看板概述-Overview

- PUSH-PULL 原则

- 看板的补充策略

- 看板的系统配置

看板概述-Overview

看板是1953年由Mr. Taiichi Ohno在丰田汽车公司发明的。当时,整个汽车行业正在通过实施丰田的“丰田生产系统”来提升管理。这个系统基于基于物料的卡片实现物资的补充。所以KANBAN也是在日语单词,kan表示卡片,ban表示信号。

在看板环境中,例如:当生产工人从装配先的材料的箱子里取出最后一个零件时,他们会向材料供给端发出信号,供给端需要将装配线上所需的零件并确保交付到装配线。

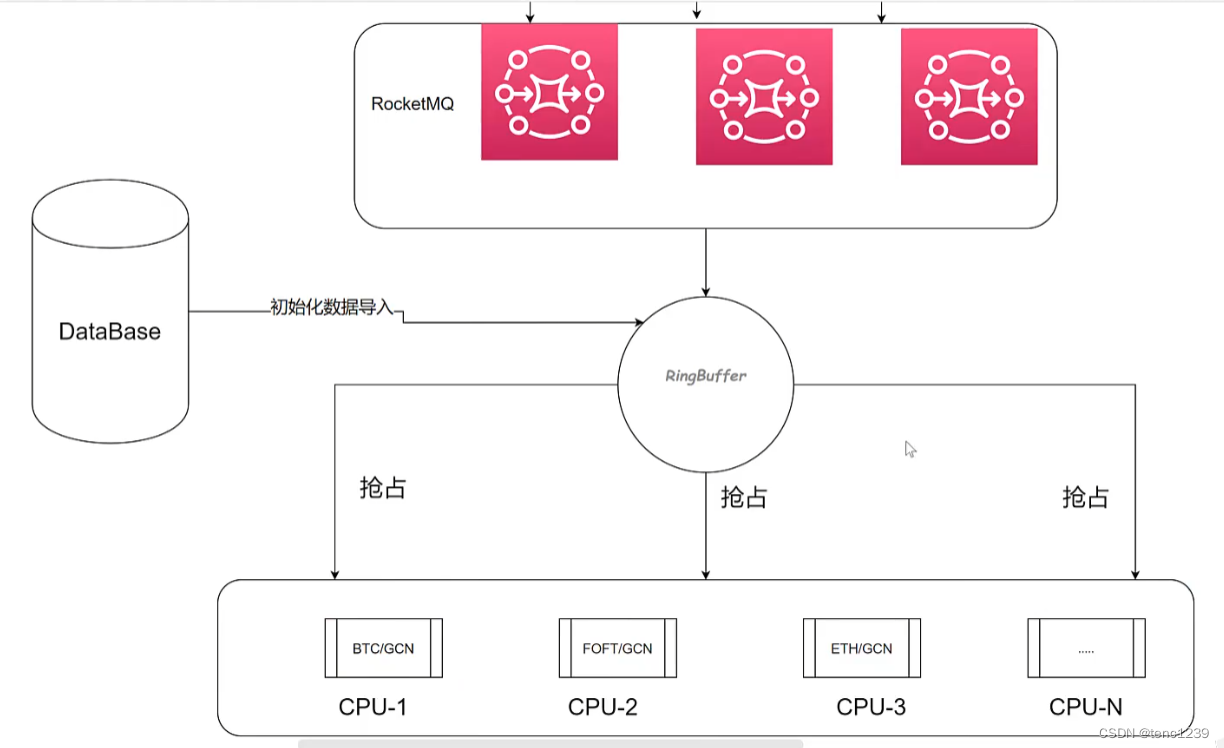

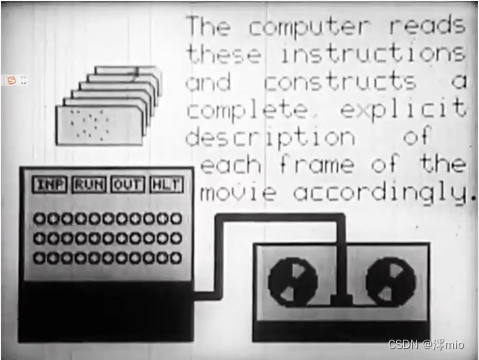

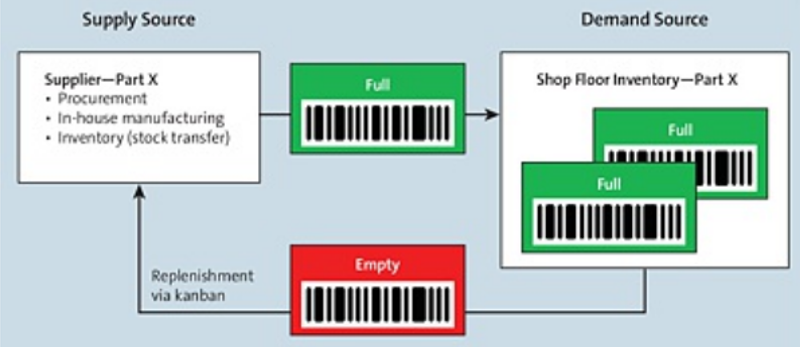

在看板中,物料流是使用直接保存在生产线中相应工作中心的容器来组织的。每个容器可容纳生产线在一定时间内所需的任何数量的材料。一旦需求源(物料消耗工作中心)清空材料容器,需求源就会向供应源(确保物料补货的来源)发出补货请求。所需材料的供应来源可以是工厂内的另一个生产单位,来自同一公司的另一个工厂,外部供应商,甚至是另一个仓库。需求源可以使用来自其他“缓冲”容器的材料,直到供应源填充并返回空容器。

看板不仅适用于生产流程,还适用于采购和工厂间或商店间转移。

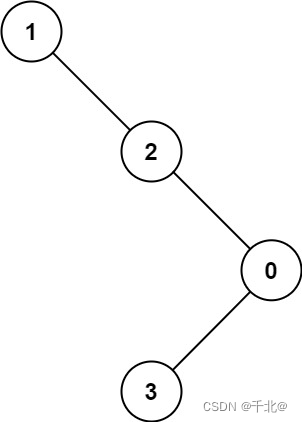

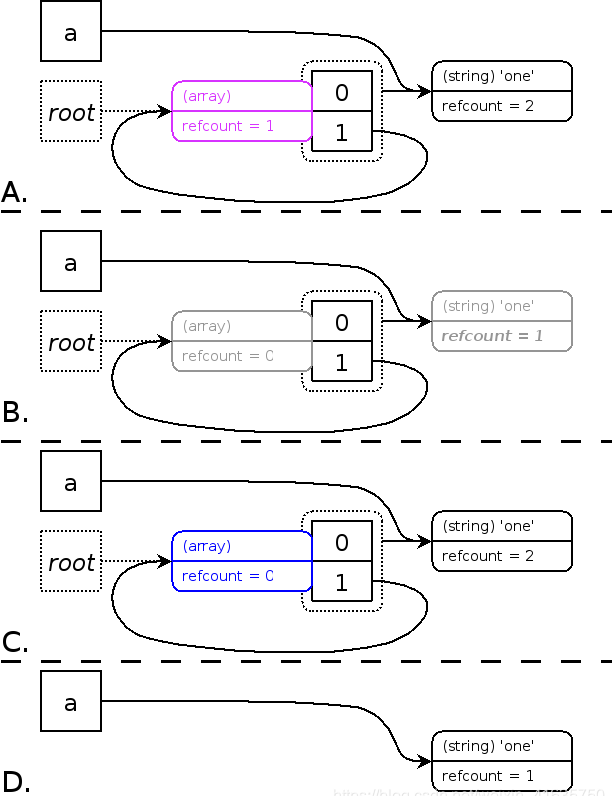

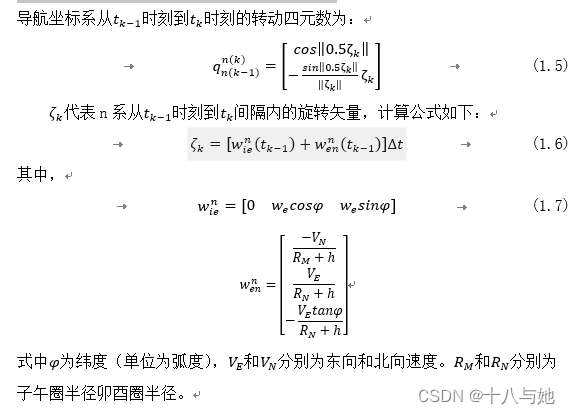

看板显是需求段和供给端的数据流动:

PUSH-PULL 原则

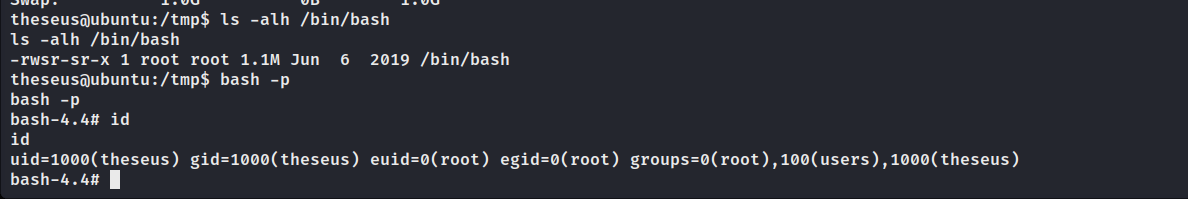

使用看板,与MRP最大的区别就是,看板不是通过上级计划推动物料通过生产,而是仅在需要时才在制造级别由生产从供应源中调用(或拉出)物料(拉动原则)。当生产线材料的容器为空时,生产人员发出看板补货的信号,也就是使用卡片向供给端调用所需的物料的指令或需求。

看板的补充策略

看板补货可以通过三种不同的补货策略进行控制。补货策略定义物料在公司补货是通过生产或采购的方式进行,即当看板设置为 EMPTY 时系统将创建的补货需求(例如,生产订单、采购订单、预留 ):

- 通过内部生产,可以使用计划订单(重复制造)、生产订单(离散制造)、手动看板或集装箱控制/物料需求计划(看板和物料需求计划的混合)来组织补货。

- 在外部采购中,可以使用采购订单、交货计划、库存运输订单、库存运输计划协议、来源清单或集装箱控制/物料需求计划来组织补货。供应源可以是供应商或供应工厂。如果交货涉及特定数量或价值合同,则此信息在控制周期中维护。通过工厂到工厂的关系,输入交付工厂而不是供应商。

- 通过库存转储,可以使用库存转储预留、直接转帐或集装箱控制/物料需求计划来组织补货。

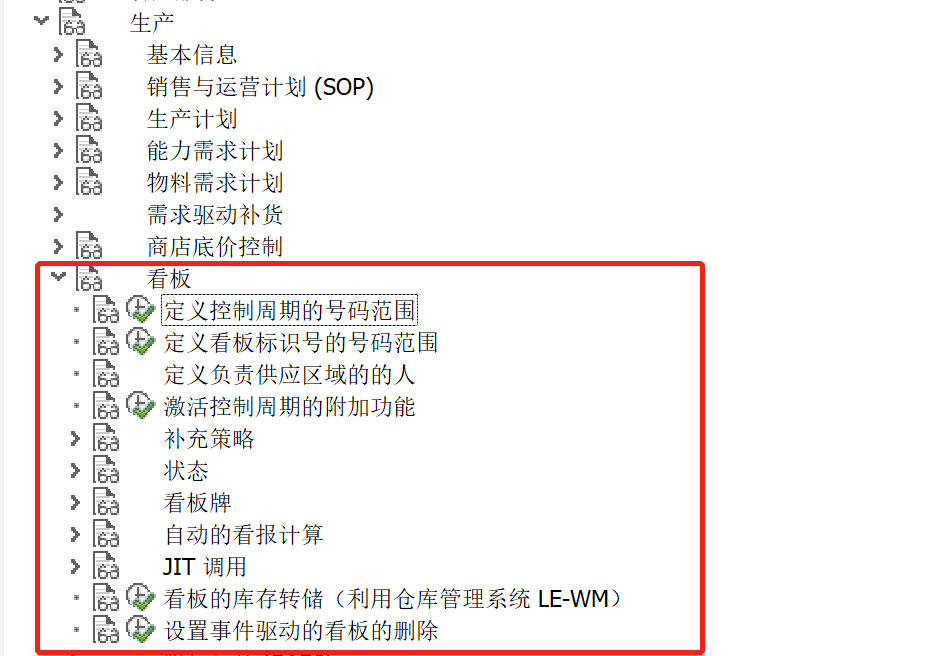

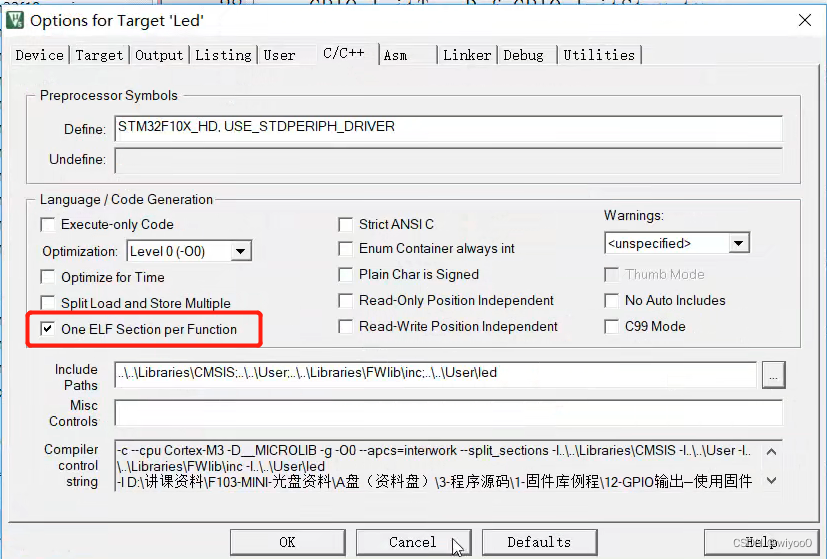

看板的系统配置

后续单独整理配置点和基本操作。