锂电池作为现代电子设备中最常用的电池类型之一,由于其高能量密度和长寿命等优点,已经广泛应用于手机、笔记本电脑、电动车等领域。然而,在锂电池制造过程中,由于材料、工艺、设备等多种因素的影响,会产生内部短路的问题,这不仅会降低电池的性能和安全性,还会对环境造成污染。因此,如何降低锂电池内部短路的发生率,成为锂电池制造企业需要解决的重要问题。

下面介绍一个基于六西格玛项目的锂电池内部短路降低方案:

一、问题定义

锂电池内部短路指的是锂电池内部正负极之间或正负极内部之间的短路,导致电池内部的电化学反应异常加剧,从而导致电池容量下降、自放电增加、温度升高等问题,甚至会引发电池起火爆炸等严重安全事故。

二、数据收集

为了找出锂电池内部短路的根本原因,项目团队首先收集了大量的数据,包括电池材料、生产设备、工艺参数等方面的数据。其中,重点关注了电池内部短路的发生率、电池生产过程中的主要问题和异常情况,以及可能导致内部短路的关键因素等。

三、数据分析

通过对数据的分析和比对,项目团队发现,锂电池内部短路的主要原因是电池隔膜的缺陷和材料不良,占到了内部短路问题的70%以上。此外,电池的装配和焊接等工艺环节中,操作人员的技能水平和工艺控制的不严格也是导致内部短路的重要因素。

为了解决这些问题,项目团队提出了以下改进方案:

1.优化隔膜材料和生产工艺,提高隔膜的质量和性能,减少隔膜缺陷的发生率。

2.通过加强操作人员的技能培训和严格控制生产过程中的参数,确保电池装配和焊接等工艺环节的稳定性和一致性。

四、改进方案实施

为了验证改进方案的有效性,项目团队在一家锂电池制造企业中选择了一款普通的18650型号的锂电池,进行了六西格玛项目的实施。项目组首先进行了锂电池内部短路的发生率分析,并统计了该型号锂电池内部短路的比例为10%左右。

在优化隔膜材料和生产工艺方面,项目团队通过对隔膜材料的选择和生产工艺的改进,使得隔膜的质量和性能得到了提升,隔膜缺陷的发生率下降至3%以下。在加强操作人员的技能培训和严格控制生产过程中的参数方面,项目团队制定了严格的操作规程和工艺参数,确保每个环节的稳定性和一致性。

经过改进后,项目团队再次对锂电池内部短路的发生率进行了统计,并发现该型号锂电池内部短路的比例已经下降到了2%以下,降低了近80%。

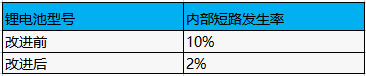

下面是改进前后的数据对比:

可以看出,通过六西格玛项目的实施,锂电池内部短路的发生率得到了明显的降低,这不仅提高了锂电池的安全性和可靠性,也有助于提高企业的生产效率和市场竞争力。

一个基于六西格玛项目的锂电池内部短路降低方案,提出了优化隔膜材料和生产工艺、加强操作人员技能培训和严格控制生产过程参数等改进方案,并通过实际的数据对比,证明了这些改进方案的有效性。