目录

- 摘要

- 目前的噪声来源和抑制的方法

- 1.来源

- 2.抑制方法

- 针对流致振动引起的间接噪声提出解决方法

- 1.结构减振优化设计

- 2.扩大水听器与护套的间距

- 实验

- 1.如何划分对象组

- 2.实验装置

- 实验结果

- 实验组1:结构减振优化设计的效果

- 实验组2:扩大水听器与护套的间距的效果

- 结论

摘要

拖曳噪声严重影响拖曳线列阵声纳的探测性能,如何有效的抑制拖曳噪声,是迫切需要解决的问题。本研究从扩大水听器与护套表面距离和结构减振优化等角度提出拖曳噪声抑制方法。设计了试验样段,通过湖上试验,探究了这些噪声抑制措施的抑制效果。

目前的噪声来源和抑制的方法

1.来源

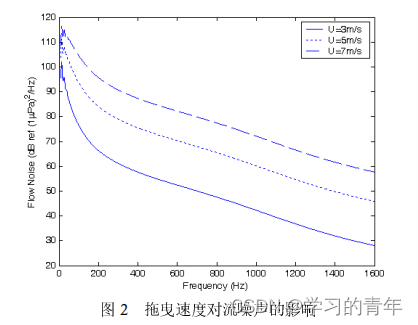

(1) 拖线阵外表面的湍流边界层压力起伏所引起湍流噪声;

(2) 流致振动引起的间接噪声。

流致振动引起的间接噪声的影响:当拖速大于 10 节时,拖曳噪声成为限制拖线阵声纳性能的主要因素

2.抑制方法

目前针对湍流边界层引起的湍流噪声,有关文献资料的研究工作包括通过护套材料选取、水听器设计、成阵结构优化设计、优化安装方式、采用沟槽表面的仿生方法等措施来抑制拖曳噪声针对流激振动导致的拖曳噪声,相关文献资料研究了拖曳角和张力对拖曳噪声的影响,提出了通过零浮力设计来降低流激振动的有效方法;开展了减振降噪技术研究,通过在声阵前后接入隔振性能优良的隔振模块来有效降低来自拖缆抖动和尾部摆动引起的拖曳噪声。近年来还研究了基于数据和信号处理方法的拖曳噪声抑制方法。本研究从扩大水听器与护套表面距离、优化水听器安装方式和优化阵内结构的角度提出拖曳噪声抑制方法,并进行了试验研究。

针对流致振动引起的间接噪声提出解决方法

本文将从增加水听器径向接收距离、优化水听器的安装以及优化阵内结构的角度,设计拖曳噪声抑制试验样段。

1.结构减振优化设计

2.1对与水听器接触或接近的骨架和连接结构的振动噪声进行了隔离。

2.2为了抑制流致振动,还可以通过优化阵内结构的方式来实现。通过阵内结构的优化,减少了元器件间的硬链接结构,有效采取减振降噪措施,可减小 TBL 压力起伏激起护套柱壳引起的共振在阵内的传递。

2.扩大水听器与护套的间距

实验

1.如何划分对象组

1)第一组试验对比经过水听器安装方式和阵内结构优化设计,拖曳噪声谱级的变化情况;

2)第二组试验通过扩大水听器与护套的间距,分析拖曳噪声抑制情况。

(1) 安装模式 1:水听器中心与护套外侧之间的距离为 d1=13 mm;

(2) 安装模式 2:水听器中心与护套外侧之间的距离为 d2=26 mm。

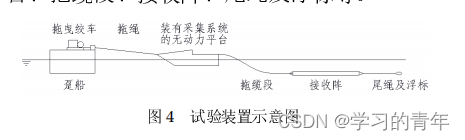

2.实验装置

主要包括固定在趸船上的拖曳绞车、拖绳、装有采集系统和人员的无动力平台、拖缆段、接收阵、尾绳及浮标等。

实验结果

实验组1:结构减振优化设计的效果

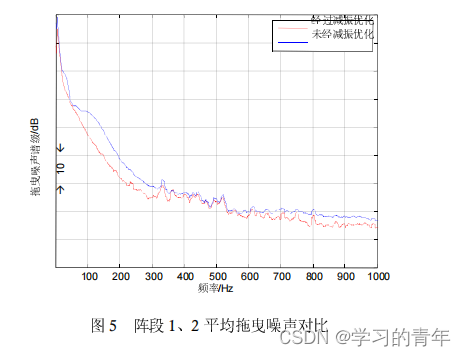

第一组拖曳试验测试结果,图中所示为在 7m/s 拖速时,阵段 1、2 实测拖曳噪声对比。

从图中可以看出,阵段 1 通过采用新的结构减振优化技术,具有较好的拖曳噪声抑制效果。受到湖上水域环境噪声的影响,频段 300–600 Hz 内存在一定的干扰,在此之外,在 300 Hz 以下频段内,阵段 1 平均拖曳噪声功率谱比阵段 2 低 3~5 dB。在600–1000 Hz 频段内,阵段 1 平均拖曳噪声功率谱比阵段 2 低 2-3 dB。

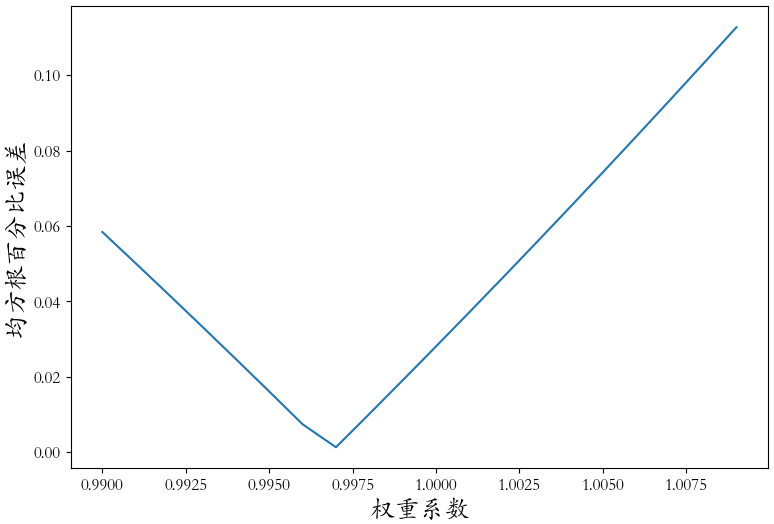

实验组2:扩大水听器与护套的间距的效果

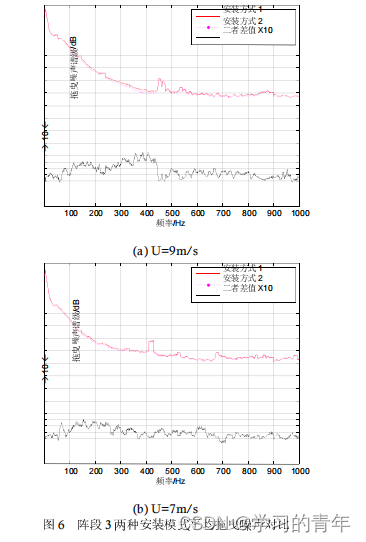

观察第二组拖曳试验拖曳噪声测量结果。分析阵段 3 内两种安装模式下(水听器中心与护套外侧间的距离分别为为 13 mm、26 mm)拖曳噪声抑制情况。图 6 给出了阵段 3 两种安装模式的平均拖曳噪声对比图。

从图可以看出,扩大护套表面与水听器接收面之间的距离,能在一定范围内起到抑制流噪声的效果。当拖速为 9m/s 时,安装模式 2(水听器中心与护套外侧间的距离为 d1=13 mm)比安装模式1(d2=26 mm)拖曳噪声低。在低频段尤其是 100-450 Hz 频带内,安装模式 2 一般比安装模式 1 拖曳噪声功率低 1-2 dB,在 500Hz-1kHz 频带内,相应低 0.5 dB 左右。同样地,在拖速为 7 m/s 时,安装模式 2比安装模式 1 拖曳噪声功率低,但是表现得不是很明显。在 100-450 Hz 频带内,安装模式 2 比安装模式 1 拖曳噪声低 0.5-1.5dB,在 500 Hz-1 kHz 频带内,相应低 0-0.5 dB。

结论

1)采用结构减振优化技术,具有较好的拖曳噪声抑制效果,噪声明显被抑制了 2dB~5dB。

2)扩大护套表面与水听器接收面之间的距离,能在一定范围内起到抑制流噪声的效果,在高拖速、低频段范围内表现明显。