内容摘要

本文围绕有瓶颈设备的多级生产计划问题展开,通过实例详细阐述问题背景、建立数学模型,并用Matlab代码进行求解。旨在帮助读者理解该问题的本质,掌握利用Matlab解决此类生产计划优化问题的方法,为企业在实际生产中合理规划提供参考。

关键词:多级生产计划;瓶颈设备;数学模型;Matlab编程

一、引言

在制造企业的生产管理领域,中期或短期生产计划的优化始终是关键议题。企业需要在外部需求、生产能力、成本等多重因素的约束下,制定出科学合理的生产计划,以实现生产效益的最大化。其中,有瓶颈设备的多级生产计划问题尤为复杂且重要,它涉及到产品的多个生产阶段以及有限资源的合理分配。本文将深入探讨这一问题,并借助Matlab强大的计算能力和编程特性,给出有效的解决方案。

二、问题实例

2.1 问题背景

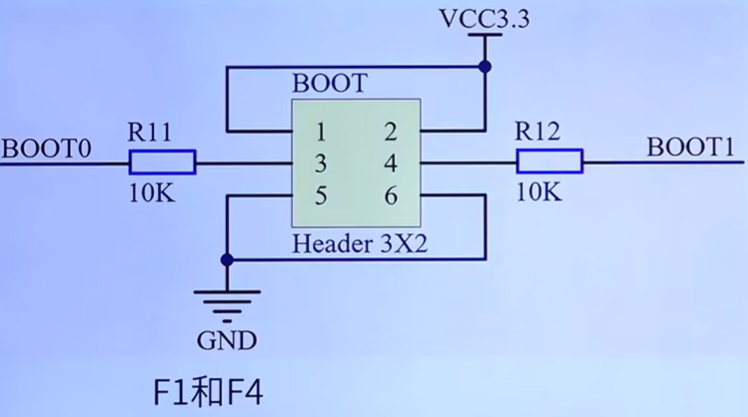

在制造企业的实际运营中,生产计划的制定面临诸多挑战。在给定外部需求、生产能力等限制条件下,按照一定生产目标(通常是生产总费用最小)编制未来若干个生产周期的最优生产计划,这一问题在学术领域被称为批量问题(lot sizing problems)。某工厂主要负责通过组装生产产品A以满足外部市场需求,其生产过程较为复杂。产品A由多个零件和部件组成,具体组装过程如图1所示。

2.2 产品结构与组装流程

产品A的构成与组装过程较为复杂,其中D、E、F、G是从外部采购的零件。零件D、E先组装成部件B,零件F、G组装成部件C,最后部件B、C组装成产品A出售 。图中弧上的数字表示组装时部件(或产品)中包含的零件(或部件)的数量,即消耗系数。例如, D B DB DB弧上数字“9”表示组装1个部件B需要用到9个零件D; B A BA BA弧上的数字“5”表示组装1件产品A需要用到5个部件B。这种复杂的产品结构和组装流程增加了生产计划制定的难度。

2.3 生产计划的相关数据

该工厂每次生产计划的计划期设定为6周,意味着每次都要制定未来6周的详细生产计划。在这个计划期内,只有最终产品A存在外部需求,目前收到的订单需求件数按周分布如表1所示。

| 周次 | 1 | 2 | 3 | 4 | 5 | 6 |

|---|---|---|---|---|---|---|

| A的外部需求 | 40 | 0 | 100 | 0 | 90 | 10 |

| 瓶颈能力 | 10000 | 0 | 5000 | 5000 | 1000 | 1000 |

| 零件编号 | A | B | C | D | E | F |

| 生产准备费用 | 400 | 500 | 1000 | 300 | 200 | 400 |

| 单件库存费用 | 12 | 0.6 | 1.0 | 0.04 | 0.03 | 0.04 |

部件B、C是在工厂最关键的设备(瓶颈设备)上组装出来的,瓶颈设备的生产能力非常紧张。其每周可供能力也在表1中详细列出,例如第2周设备需要检修,无法使用。B、C的能力消耗系数分别为5和8,即生产1件B需要占用5个单位的能力,生产1件C需要占用8个单位的能力。此外,对于每种零部件或产品,若工厂在某一周订购或者生产,需要支付与订购或生产数量无关的固定成本,即生产准备费用;若某一周结束时该零部件或产品有库存,则工厂必须付出与库存数量成正比的库存费用,这些数据均在表1中清晰呈现。

2.4 生产计划的约束条件

按照工厂的信誉要求,目前接收的所有订单到期必须全部交货,绝对不能有缺货情况发生。为了简化问题分析,假设目前该企业没有任何零部件或产品库存,同时也不希望第6周结束后留下任何零部件或产品库存。另外,假设不考虑生产提前期,即当周采购的零件可马上用于组装,组装出来的部件也能立即用于当周组装成品A。在这些严格的约束条件下,如何科学合理地制定未来6周的生产计划,成为了工厂面临的重要挑战。

三、建立模型

3.1 问题分析

该实例主要是在有限的计划期内,依据给定的产品结构、生产能力、相关费用以及零部件或成品在离散时间段上的外部需求,确定每一生产项目在每一时间段上的生产量,也就是批量,从而使总费用达到最小。由于每一生产项目在生产时都必须经过生产准备环节,因此在通常的讨论中,总费用至少应考虑生产准备费用和库存费用。在本案例中,由于假设不能有缺货发生,且计划初期和末期的库存都为0,所以在这个6周的计划期内产品A的总产量必然正好等于A的总需求。基于此,可以认为相应的直接生产成本是一个常数,在建立模型时可以不予考虑。这种简化处理方式有助于突出核心问题,使我们更专注于生产计划中生产准备费用和库存费用的优化。只要理解了建立优化模型的过程和思想,对于放松这些假定条件以后的情形,也能够类似地建立优化模型。

3.2 符号说明

为了建立这类问题的一般模型,我们定义了一系列数学符号:

- N N N:生产项目总数(本例中 N = 7 N = 7 N=7 );

- T T T:计划期长度(本例中 T = 6 T = 6 T=6 );

- K K K:瓶颈资源种类数(本例中 K = 1 K = 1 K=1 );

- M M M:一个充分大的正数,在模型中起到使模型线性化的作用;

- d i , t d_{i,t} di,t:项目 i i i在 t t t时段的外部需求(本例中只有产品A有外部需求);

- X i , t X_{i,t} Xi,t:项目 i i i在 t t t时段的生产批量;

- I i , t I_{i,t} Ii,t:项目 i i i在 t t t时段的库存量;

- Y i , t Y_{i,t} Yi,t:项目 i i i在 t t t时段是否生产的标志(0:不生产,1:生产);

- S ( i ) S(i) S(i):产品结构中项目 i i i的直接后继项目集合;

- r i , j r_{i,j} ri,j:产品结构中项目 j j j对项目 i i i的消耗系数;

- s i , t s_{i,t} si,t:项目 i i i在 t t t时段生产时的生产准备费用;

- h i , t h_{i,t} hi,t:项目 i i i在 t t t时段的单件库存费用;

- C k , t C_{k,t} Ck,t:资源 k k k在 t t t时段的能力上限;

- a k , i , t a_{k,i,t} ak,i,t:项目 i i i在 t t t时段生产时,生产单个项目占用资源 k k k的能力。

在上述数学符号中,只有 X i , t X_{i,t} Xi,t 、 I i , t I_{i,t} Ii,t 、 Y i , t Y_{i,t} Yi,t为决策变量,其余均为已知的计划参数。明确这些符号的含义和作用,是建立准确数学模型的基础。

3.3 目标函数

该问题的核心目标是使生产准备费用和库存费用的总和最小。因此,目标函数应该是每个项目在每个阶段上的生产准备费用和库存费用的总和,用数学公式表示为:

min

∑

i

=

1

N

∑

t

=

1

T

(

s

i

,

t

Y

i

,

t

+

h

i

,

t

I

i

,

t

)

\min \sum_{i = 1}^{N}\sum_{t = 1}^{T}(s_{i,t}Y_{i,t} + h_{i,t}I_{i,t})

mini=1∑Nt=1∑T(si,tYi,t+hi,tIi,t)

这个目标函数清晰地反映了我们希望通过合理安排生产批量和库存水平,达到总成本最小化的目的。在实际生产中,准确把握这一目标对于企业控制成本、提高经济效益至关重要。

3.4 约束条件

- 物流守恒约束:所谓物流守恒,是指对每个时段、每个项目而言,该项目在上一个时段的库存量加上当前时段的生产量,减去该项目当前时段用于满足外部需求的量和用于组装其它项目(直接后继项目)的量,应当等于当前时段的库存量。具体表达式为(假设

I

i

,

0

=

0

I_{i,0} = 0

Ii,0=0 ):

I i , t − 1 + X i , t − I i , t = d i , t + ∑ j ∈ S ( i ) r i , j X j , t I_{i,t - 1} + X_{i,t} - I_{i,t} = d_{i,t} + \sum_{j \in S(i)}r_{i,j}X_{j,t} Ii,t−1+Xi,t−Ii,t=di,t+j∈S(i)∑ri,jXj,t

i = 1 , 2 , ⋯ , N , t = 1 , 2 , ⋯ , T i = 1,2,\cdots,N, t = 1,2,\cdots,T i=1,2,⋯,N,t=1,2,⋯,T

这一约束条件确保了生产过程中物料的平衡,是生产计划合理性的重要保障。 - 资源能力限制约束:资源能力限制比较容易理解,即每个时段生产所占用的资源不能超过资源的可用上限。用公式表示为:

∑ i = 1 N a k , i , t X i , t ≤ C k , t , k = 1 , 2 , ⋯ , K , t = 1 , 2 , ⋯ , T \sum_{i = 1}^{N}a_{k,i,t}X_{i,t} \leq C_{k,t}, k = 1,2,\cdots,K, t = 1,2,\cdots,T i=1∑Nak,i,tXi,t≤Ck,t,k=1,2,⋯,K,t=1,2,⋯,T

在本案例中,瓶颈设备的资源限制是关键约束之一,它直接影响着生产计划的可行性。 - 生产准备约束:每时段生产某项目前必须经过生产准备,也就是说当

X

i

,

t

=

0

X_{i,t} = 0

Xi,t=0时

Y

i

,

t

=

0

Y_{i,t} = 0

Yi,t=0;

X

i

,

t

>

0

X_{i,t} > 0

Xi,t>0时

Y

i

,

t

=

1

Y_{i,t} = 1

Yi,t=1 。这本来是一个非线性约束,但是通过引入参数

M

M

M(很大的正数,表示每个项目每个时段的最大产量)可以化成线性约束,即:

0 ≤ X i , t ≤ M Y i , t , Y i , t ∈ { 0 , 1 } , i = 1 , 2 , ⋯ , N , t = 1 , 2 , ⋯ , T 0 \leq X_{i,t} \leq MY_{i,t}, Y_{i,t} \in \{0,1\}, i = 1,2,\cdots,N, t = 1,2,\cdots,T 0≤Xi,t≤MYi,t,Yi,t∈{0,1},i=1,2,⋯,N,t=1,2,⋯,T

这种处理方式将非线性问题转化为线性问题,大大简化了模型的求解难度。 - 非负约束:为了符合实际生产情况,库存量必须是非负的,即:

I i , t ≥ 0 , i = 1 , 2 , ⋯ , N , t = 1 , 2 , ⋯ , T I_{i,t} \geq 0, i = 1,2,\cdots,N, t = 1,2,\cdots,T Ii,t≥0,i=1,2,⋯,N,t=1,2,⋯,T

综上所述,这个问题的优化模型就是在上述约束条件下使目标函数达到最小,属于混合整数规划模型。

四、Matlab代码实现

在原问题中使用Matlab代码进行求解。Matlab拥有强大的数值计算和优化算法库,能够有效地解决这类混合整数规划问题。

% 定义参数

N = 7; % 生产项目总数

T = 6; % 计划期长度

K = 1; % 瓶颈资源种类数

M = 25000; % 充分大的正数

% 外部需求

d = zeros(N,T);

d(1,1) = 40;

d(1,3) = 100;

d(1,5) = 90;

d(1,6) = 10;

% 生产准备费用和单件库存费用

s = [400, 500, 1000, 300, 200, 400, 100];

h = [12, 0.6, 1.0, 0.04, 0.03, 0.04, 0.04];

% 瓶颈资源能力

C = [10000, 0, 5000, 5000, 1000, 1000];

% 资源消耗系数

a = [0, 5, 8, 0, 0, 0, 0];

% 产品结构中的消耗系数

r = zeros(N,N);

r(2,1) = 5;

r(3,1) = 7;

r(4,2) = 9;

r(5,2) = 11;

r(6,3) = 13;

r(7,3) = 15;

% 决策变量的个数

n = N * T * 3;

% 目标函数系数

f = zeros(1,n);

for i = 1:N

for t = 1:T

f((i - 1) * T * 3 + t) = s(i);

f((i - 1) * T * 3 + t + T) = h(i);

end

end

% 不等式约束矩阵A和向量b

A = [];

b = [];

% 物流守恒约束

for i = 1:N

for t = 1:T

row = zeros(1,n);

if t == 1

row((i - 1) * T * 3 + t) = 1;

row((i - 1) * T * 3 + t + T) = -1;

for j = 1:N

if r(i,j) > 0

row((j - 1) * T * 3 + t) = -r(i,j);

end

end

row((1 - 1) * T * 3 + t) = -1;

A = [A; row];

b = [b; d(i,t)];

else

row((i - 1) * T * 3 + t - 1 + T) = 1;

row((i - 1) * T * 3 + t) = 1;

row((i - 1) * T * 3 + t + T) = -1;

for j = 1:N

if r(i,j) > 0

row((j - 1) * T * 3 + t) = -r(i,j);

end

end

row((1 - 1) * T * 3 + t) = -1;

A = [A; row];

b = [b; d(i,t)];

end

end

end

% 资源能力限制约束

for t = 1:T

row = zeros(1,n);

for i = 1:N

row((i - 1) * T * 3 + t) = a(i);

end

A = [A; row];

b = [b; C(t)];

end

% 生产准备约束

for i = 1:N

for t = 1:T

row1 = zeros(1,n);

row1((i - 1) * T * 3 + t) = 1;

row1((i - 1) * T * 3 + t + 2 * T) = -M;

A = [A; row1];

b = [b; 0];

row2 = zeros(1,n);

row2((i - 1) * T * 3 + t + 2 * T) = 1;

A = [A; row2];

b = [b; 1];

end

end

% 非负约束

lb = zeros(n,1);

ub = [];

% 整数变量标识

intcon = (1:T * 3:N * T * 3);

% 调用Matlab的优化函数求解

[x,fval] = intlinprog(f,intcon,A,b,[],[],lb,ub);

% 提取结果

X = reshape(x(1:N * T),N,T);

I = reshape(x(N * T + 1:2 * N * T),N,T);

Y = reshape(x(2 * N * T + 1:3 * N * T),N,T);

% 显示结果

disp('生产批量X:');

disp(X);

disp('库存量I:');

disp(I);

disp('生产标志Y:');

disp(Y);

disp(['最优目标函数值: ', num2str(fval)]);

这段Matlab代码首先定义了问题中的各种参数,包括生产项目总数、计划期长度、外部需求、生产准备费用、库存费用、瓶颈资源能力、资源消耗系数以及产品结构中的消耗系数等。然后根据这些参数构建目标函数系数向量

f

f

f、不等式约束矩阵

A

A

A和向量

b

b

b 。在构建过程中,充分考虑了物流守恒约束、资源能力限制约束、生产准备约束和非负约束。最后,调用Matlab的intlinprog函数求解混合整数规划问题,并提取和显示生产批量、库存量、生产标志以及最优目标函数值等结果。

五、结果分析

通过Matlab代码求解,我们得到了生产计划的详细结果,包括各生产项目在各时段的生产批量 X X X、库存量 I I I和生产标志 Y Y Y ,以及最优目标函数值。这些结果为企业制定实际生产计划提供了重要依据。例如,从生产批量 X X X的结果中,企业可以明确每周需要生产的各种零部件和产品的数量;通过库存量 I I I的信息,企业能够合理安排库存管理,避免库存积压或缺货现象的发生;生产标志 Y Y Y则直观地展示了每个项目在每个时段是否进行生产。最优目标函数值为企业提供了生产计划的成本参考,表明在当前的生产条件和约束下,企业能够实现的最小生产准备费用和库存费用总和。

通过对这些结果的深入分析,企业可以进一步优化生产流程,调整生产策略。例如,如果发现某个时段的生产批量过大或过小,可以考虑调整生产计划,以平衡生产能力和成本。

发现某些零部件库存过高,可优化采购或生产安排,降低库存成本。同时,这些结果也可作为企业决策的重要参考,帮助企业在满足市场需求的前提下,实现经济效益的最大化。

![MySQL基础 [五] - 表的增删查改](https://i-blog.csdnimg.cn/direct/45412dc200bb47b188cc5f709c8092da.png)