汽车行业已迎来智能化的汹涌浪潮,在此背景下,零部件制造商唯有积极应对,以智能制造为核心驱动力,方能跟上行业发展步调,在激烈的市场竞争中抢占先机。作为整车制造不可或缺的核心组件之一,汽车钣金件亦需紧跟时代步伐,迅速迭代升级,以适应汽车行业数字化、智能化的发展需求。

公司介绍

该机械公司是一家专注于为高端汽车提供优质钣金零部件生产和制造服务的企业。起初,该公司的业务流程主要围绕客户提供的图纸或样品进行设计的延展。

后来,随着业务量的增加,该公司开始积极转型,致力于自主设计和生产制造汽车钣金件。在转型过程中,一系列挑战也随之而来:

1. 设计效率低下

传统的二维图纸设计方式难以直观展示汽车钣金件的三维形态,导致设计沟通不畅,修改频繁。

2. 成本控制困难

由于设计修改频繁,模具制作成本攀升。由于缺乏准确预测与控制能力,公司在成本控制方面陷入了困境。

3. 生产周期长

模具制作和修改周期长,影响了产品的交付速度和市场竞争力,不利于公司的发展。

基于3D技术的大腾智能解决方案

该机械公司使用大腾智能3D一览通,打造统一的设计资源协同平台,实现从设计到生产的数字化和智能化。

1. 建立统一的企业设计资源平台

使用3D一览通建立统一的企业设计资源平台。借助专门的项目空间,设计师们以高效的方式存储与分享汽车钣金件的3D模型及图纸。

根据权限设置,不同部门可快速查看设计文件,实现对项目及产品管理的精细化与高效化。

2. 在线设计协同,降低设计成本

传统的二维图纸设计方式难以直观展示汽车钣金件的三维形态,导致设计沟通不畅,修改频繁。而3D一览通上传三维模型,使设计师能够直观看到产品的立体形态,从而更准确地把握设计细节。此外,还支持多人在线协作,设计师、工程师和客户可以实时查看和评审设计模型,提高设计效率和沟通效率。

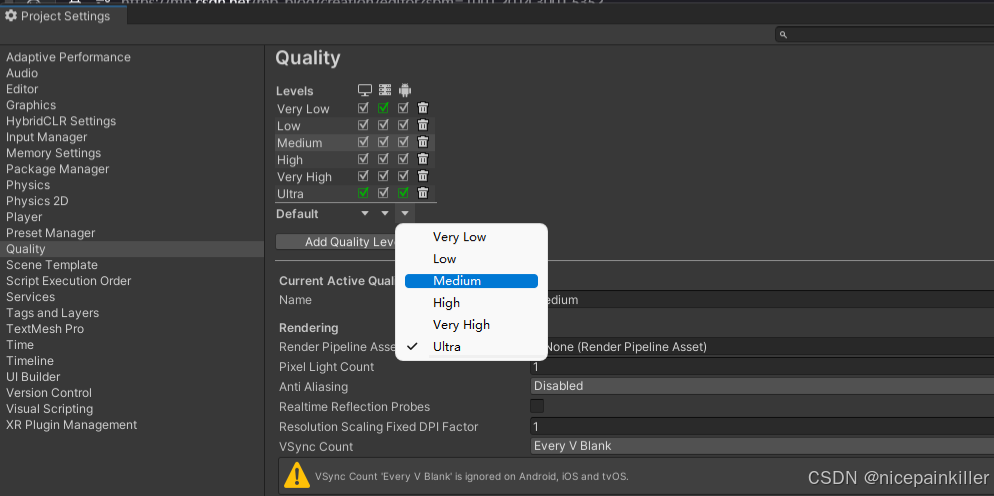

*示意图

3. 标准化钣金模具,降低生产成本

该公司设计人员及管理人员可以在研发设计初期就确定标准化的汽车钣金件3D模型模具和图纸,同时邀请相关人员确认其形状、尺寸、精度要求和表面处理要求。这种标准化的模具设计避免后期修改导致的工期延误和成本增加。

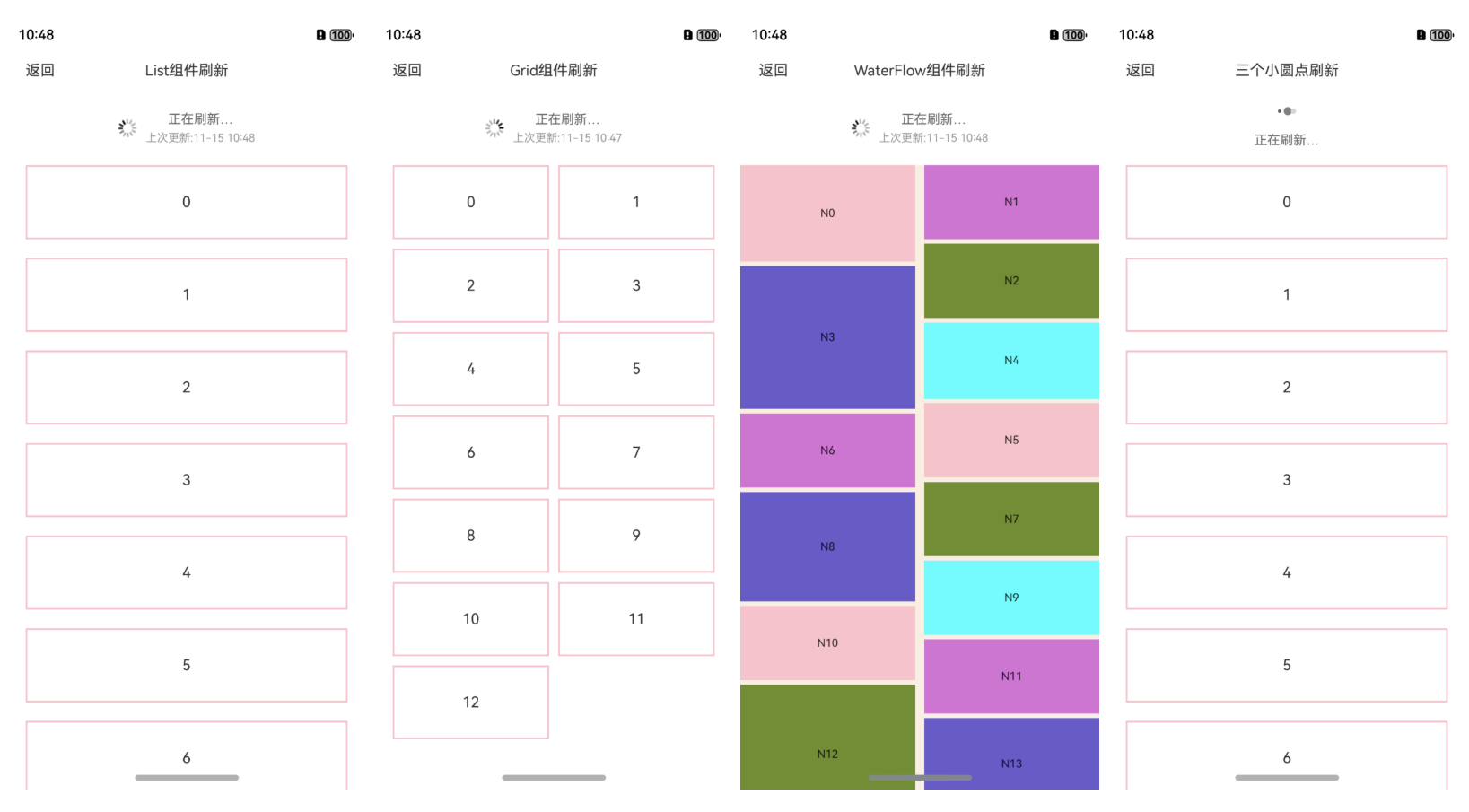

*示意图

4. 缩短生产周期,提高生产效能

传统的模具制作和修改周期长,影响了产品的交付速度和市场竞争力。通过数字化和智能化手段,实现从设计到生产的无缝对接。

设计师完成模型设计后,可以直接将设计数据和三维模型导入到项目空间,产线工人进行生产制造。

同时,3D一览通的模型评审有助于设计师快速了解修改意见,及时在CAD软件中修改模型设计,更灵活应对市场需求的变化。

通过使用大腾智能3D一览通,该公司的生产效率提升23%,产品不良率降低12%,推动汽车行业的可持续发展。

除了汽车行业,大腾智能在军工、航天、基建等多个行业同样拥有丰富的数字化转型服务经验,帮助众多制造企业成功迈向数字化时代。

![[COLM 2024] V-STaR: Training Verifiers for Self-Taught Reasoners](https://i-blog.csdnimg.cn/direct/9093769bdd1647f2b28eba07a803fb5a.png)

![[OpenGL] Transform feedback 介绍以及使用示例](https://i-blog.csdnimg.cn/direct/d18f79413f8f4912a5f2006136a83598.png#pic_center)