在工业制造的广阔领域中,设备管理涵盖多个关键方面,对企业的高效生产和稳定运营起着举足轻重的作用。

一、设备运行管理

1.设备状态监测

实时监控设备的运行状态是确保生产顺利进行的重要环节。通过传感器和数据采集系统等先进技术,获取设备的各类运行参数,如温度、压力、振动、电流、电压等。这就如同为设备安装了敏锐的 “探测器”,能够及时察觉设备的异常情况。

以汽车制造工厂为例,生产线上的传感器可以实时监测冲压机的压力、焊接机器人的电流等运行状态。一旦设备出现异常,系统会自动发出警报,提醒工作人员迅速进行处理。

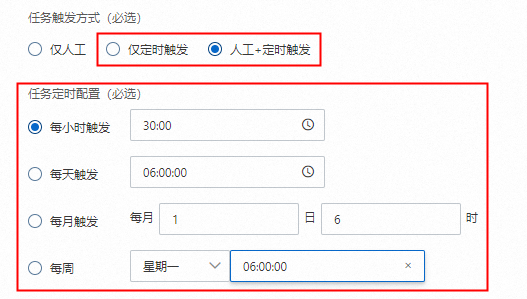

2.设备运行调度

根据生产计划和设备实际情况,合理安排设备的运行时间和任务分配,能够极大地提高设备利用率,降低生产成本。

例如在钢铁企业中,依据生产订单和设备产能,科学安排高炉、转炉、连铸机等设备的运行时间,保障生产的顺利推进。

3.设备维护保养

制定完善的设备维护保养计划至关重要。定期对设备进行检查、清洁、润滑、调整等维护工作,可以有效延长设备使用寿命,降低设备故障率。

化工企业中,对于关键设备如反应釜、离心机等,会制定详细的维护保养计划,定期进行设备清洗、润滑、更换易损件等工作,确保设备正常运行。

二、设备维修管理

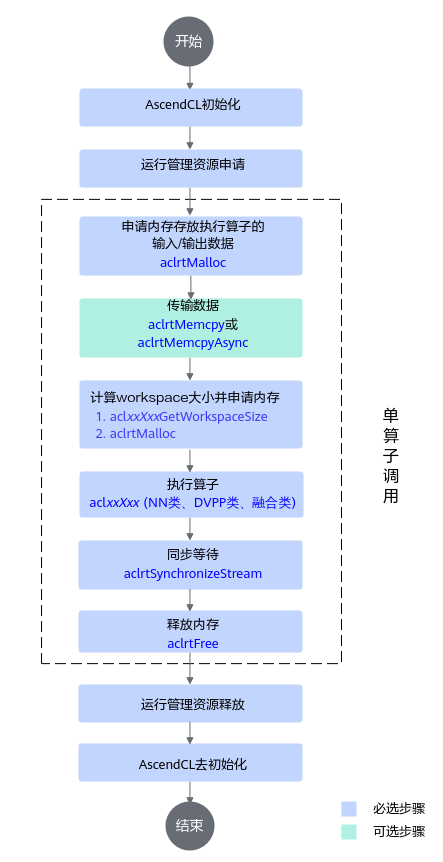

1.故障诊断与处理

当设备出现故障时,及时进行故障诊断,确定故障原因和部位是恢复设备正常运行的关键。借助设备自带的故障诊断系统或专业检测设备,能够快速确定故障原因,并采取相应的维修措施,如更换零部件、修复电路、调整参数等。

在电子制造企业中,当生产设备出现故障时,技术人员会利用设备自带的诊断系统或专业检测设备,迅速确定故障原因,并采取有效的维修措施,以减少设备停机时间。

2.维修计划制定

根据设备的使用情况和故障历史记录,制定合理的维修计划是确保设备可靠性和稳定性的重要手段。维修计划包括定期维修、预防性维修和紧急维修等。

机械加工企业中,对于关键设备如数控机床、加工中心等,会制定定期的维护保养和维修计划,根据设备的运行时间和加工精度要求,定期进行设备精度调整、润滑系统清洗、电气系统检查等工作。

3.维修资源管理

管理维修所需的人力、物力和财力资源,包括维修人员、维修工具、备件库存等,合理配置这些资源可以提高维修效率,降低维修成本。

汽车制造企业会建立完善的备件库存管理系统,根据设备的故障历史记录和维修需求,合理储备常用备件和易损件,确保在设备出现故障时能够及时更换备件,缩短维修时间。

三、设备资产管理

1.设备台账管理

建立设备台账,记录设备的基本信息、技术参数、购置日期、使用部门、维修记录等,可以全面了解设备的资产状况,为设备管理决策提供有力依据。

电力企业会对所有的发电设备、输变电设备等建立详细的设备台账,记录设备的型号、规格、生产厂家、安装地点、投运日期等信息,以便对设备进行统一管理。

2.设备折旧管理

根据设备的使用年限和价值,计算设备的折旧费用,可以合理分摊设备成本,为企业财务管理提供重要依据。

制造业企业通常会对固定资产设备按照国家规定的折旧方法进行折旧计算,将设备的折旧费用计入生产成本或管理费用,准确反映设备的使用成本。

3.设备报废管理

当设备达到使用年限或出现严重故障无法修复时,及时进行设备报废处理。制定设备报废标准和流程,对报废设备进行评估和处置,确保设备资产的合理利用和安全环保。

化工企业对于达到使用年限或存在安全隐患的设备,会按照国家相关规定进行报废处理。对报废设备进行评估,确定其残值,并采取合理的处置方式,如拍卖、回收等,减少企业损失。

四、设备安全管理

1.安全操作规程制定

制定设备的安全操作规程,明确设备的操作方法、注意事项和安全要求。对操作人员进行安全培训,确保操作人员熟悉设备的安全操作规程,避免因操作不当引发安全事故。

建筑施工企业会对起重机、升降机等特种设备制定详细的安全操作规程,对操作人员进行严格的培训和考核,确保操作人员持证上岗。

2.安全检查与隐患排查

定期对设备进行安全检查,排查设备的安全隐患。对发现的安全隐患及时进行整改,确保设备的安全运行。

矿山企业会对矿山设备如破碎机、提升机等进行定期的安全检查,排查设备的电气系统、机械系统、制动系统等方面的安全隐患,保障设备安全运行。

3.安全事故处理

当设备发生安全事故时,及时进行事故处理,采取相应的救援措施,减少事故损失。对安全事故进行调查分析,查明事故原因,制定防范措施,避免类似事故再次发生。

化工企业在发生设备爆炸、泄漏等安全事故时,会立即启动应急预案,进行事故救援和处理。对事故进行调查分析,查明事故原因,加强设备安全管理,提高企业安全生产水平。

在工业制造场景中,设备管理是一个复杂而又关键的系统工程。通过对设备运行管理、维修管理、资产管理和安全管理等方面的精心把控,可以提高设备的利用率,降低生产成本,确保设备的可靠运行,为企业的可持续发展奠定坚实的基础。

XF