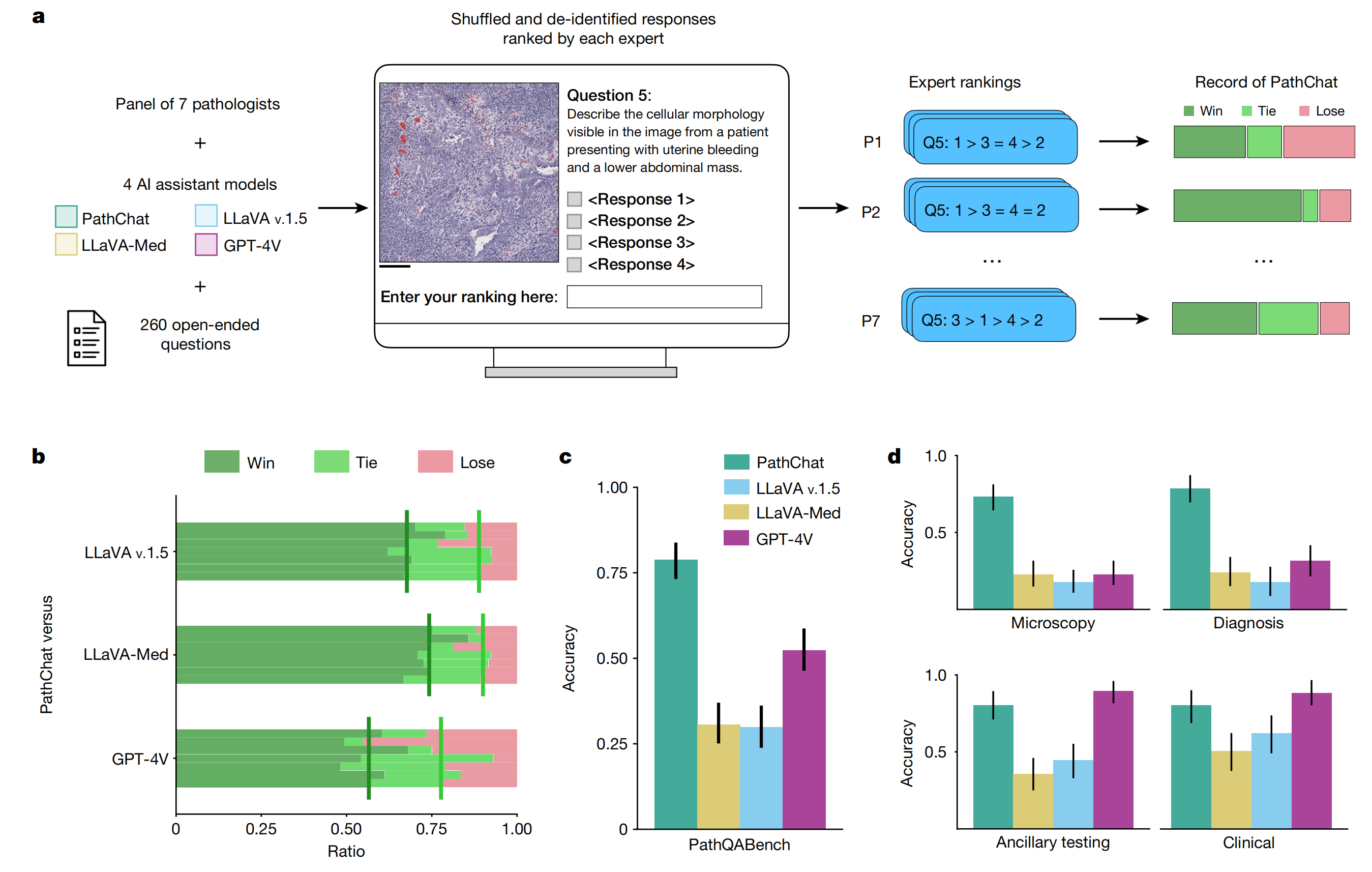

2.2 钢轨的轧制工艺

坯料进厂按标准验收, 然后装加热炉加热, 加热好的钢坯经高压水除鳞后进行轧制。轧出的钢轨经锯切、打印到中央冷床冷却, 然后装缓冷坑进行缓冷。缓冷后的钢轨进行矫直、轨端加工和端头淬火。钢轨入库前逐根进行探伤和外观检查。

钢轨的轧制

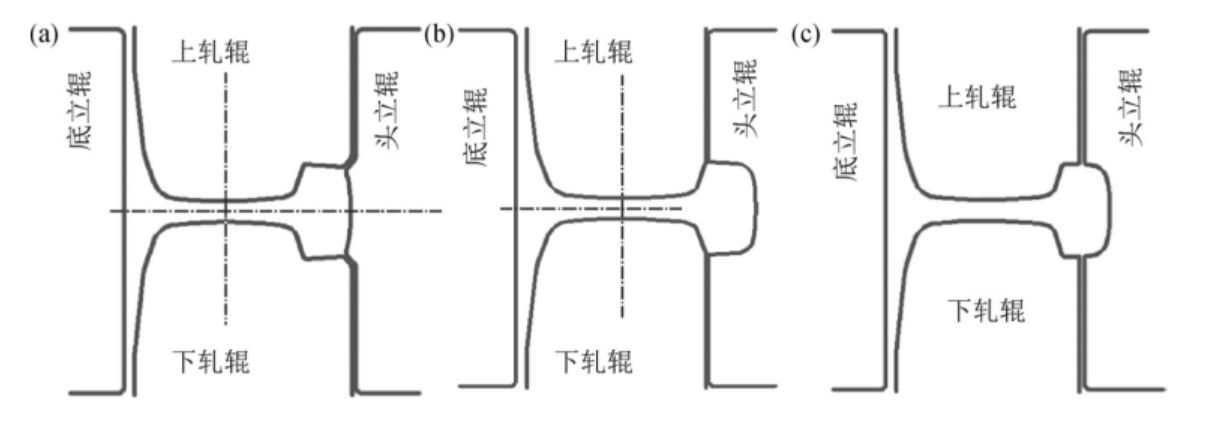

孔型的设计

采用四辊结构(上轧辊、下轧辊、头轧辊、底轧辊)实现钢轨的轧制。

轧制主要控制工艺目标

-

变形工艺控制(轧制温度+道次+变形量)

-

轧制温度:起始温度( T 上 T_上 T上=1150℃)、下限温度( T 下 T_下 T下=850℃)、温度范围( Δ T \Delta T ΔT=300℃,一般来说宽点比较好控制)。

-

道次:轧制一次算一道次,一般要五六个道次才能轧好。

-

变形量:一般有一个限定的上限,每一道次的变形量不能超过上限,所以需要好几个道次成形。

-

-

外形尺寸控制

-

表面精度控制

外形尺寸和表面精度控制方法:

-

高压水除鳞:防止因氧化铁皮压入造成钢轨表面粗糙。

-

矫直:用六辊悬臂式矫直机和七辊立式矫直机对钢轨垂直方向和水平方向进行矫直, 对于头尾的辊矫盲区, 用液压矫直机进行补矫。

-

机加工:采用德国Wagner公司的 HCB1000(1002)/Sa硬质合金锯钻联合机床进行轨端加工, 加工精度可保证钢轨长度偏差符合国外 UIC等标准的要求。

-

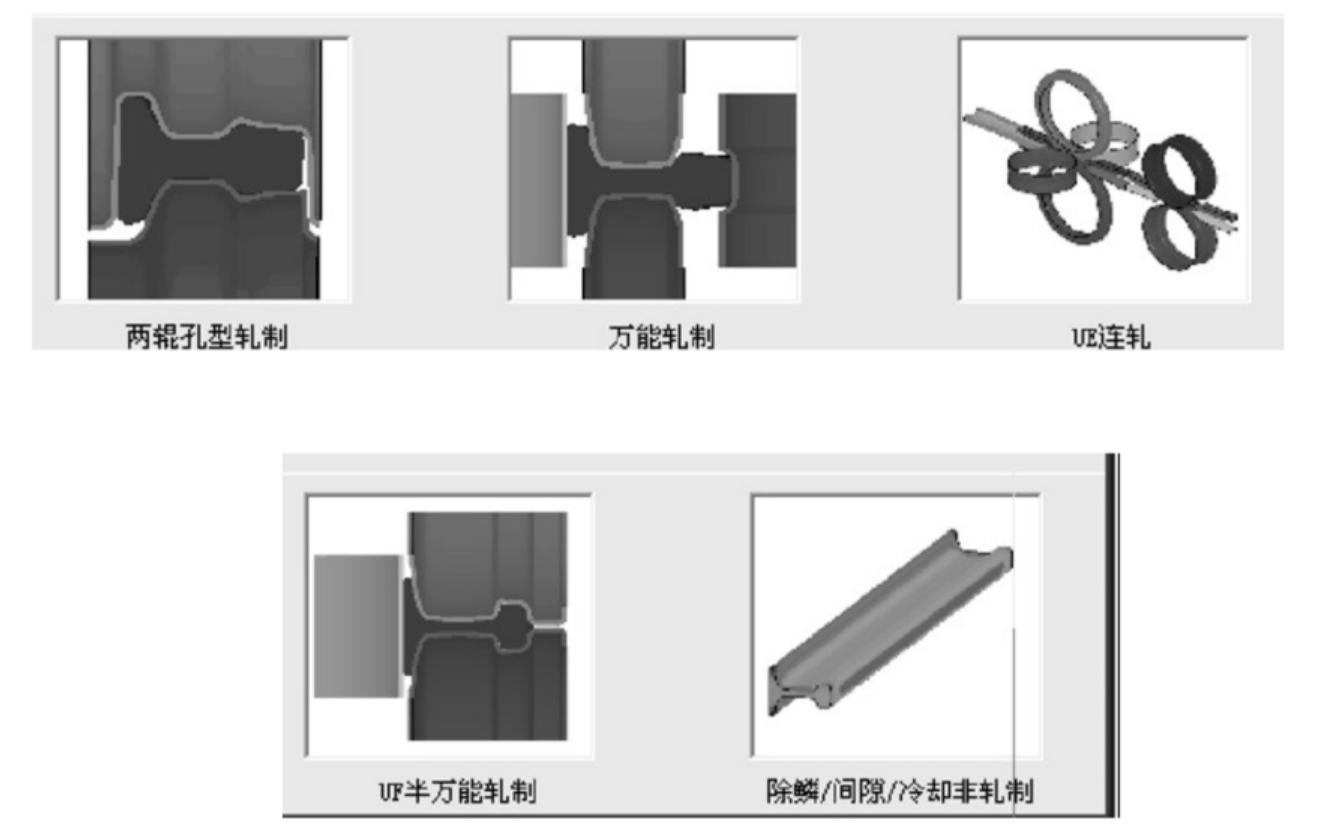

选择先进的轧制设备:如万能轧制等先进技术,以提高尺寸精度和表面质量。这已成为提高国产钢轨质量的突出问题。

2.3 热处理工艺

分为整体热处理和轨端热处理。

2.3.1 整体热处理

目的:提高其强韧性能。(把原来那些轧制后变成的纤维组织热处理变成等轴晶)

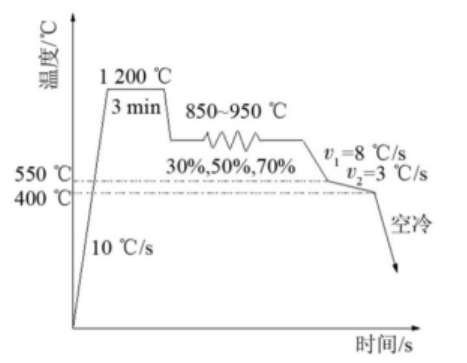

现在的钢轨热处理工艺:SQ 工艺( Slack Quenching), 又叫欠速淬火。

先加热到奥氏体化后,缓冷(组织均匀),再空冷。

组织:连续冷却得到细片状珠光体组织。

优点:细片状珠光体,强度高, 塑性好,韧性越高,耐磨。

2.3.2 轨端热处理

目的:轨端和车轮接触部分需要更好的耐磨性和强硬度。随着列车速度及轴重的提高,对钢轨接头的作用力成倍增加,因而对轨端性能和质量的要求也更为严格。

轨端热处理工艺:轨头中频感应预热—轨头中频感应加热—喷风冷却—喷雾冷却

组织:硬度分布区域呈“帽”型,组织为细小的珠光体组织。

如果淬火层帽型不规则、或硬度偏低、或出现马氏体组织(出现马氏体跟C含量较高及热处理制度控制不严有关。),可能导致低接头韧性或淬裂等事故。

其他热处理工艺

时效热处理,如U75V-----武钢产品。

时效处理:指合金工件经固溶处理,冷塑性变形或铸造,锻造后,在较高的温度或室温放置,其性能、形状、尺寸随时间而变化的热处理工艺。若采用将工件加热到较高温度,并较短时间进行时效处理的时效处理工艺,称为人工时效处理。若将工件放置在室温或自然条件下长时间存放而发生的时效现象,称为自然时效处理。

2.4 焊接工艺

需要将一定长度标准轨在焊轨基地通过焊接方法连接成几百米甚至上千米的钢轨。

在焊接后的钢轨受到热胀冷缩的温度力为: P t = 248 Δ t ⋅ F ( F 为截面积, Δ t 为轨温变化 ) P_t=248\Delta t\cdot F(F为截面积,\Delta t为轨温变化) Pt=248Δt⋅F(F为截面积,Δt为轨温变化)。

焊接工艺及方法

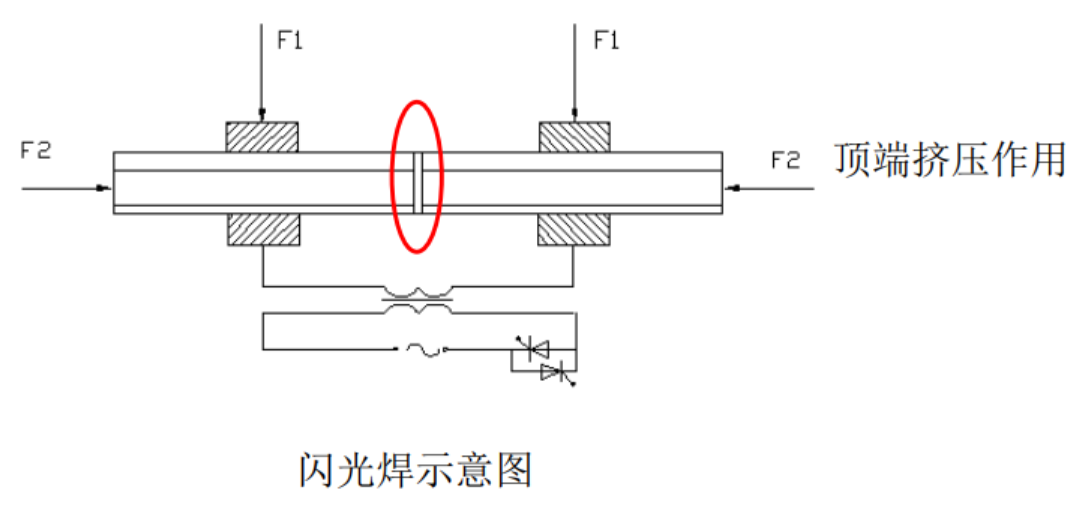

闪光焊;

两个钢轨之间产生电压,在接近的时候由于电生热把两端熔化,焊接在一起,继续挤压,把氧化物挤出。呈锻造组织。

移动气压焊;

铝热焊

往钢轨缝里面放铝粉,点燃铝粉,生热熔化,钢轨焊在一起。呈铸造组织。

强迫成形电弧焊接。

强迫成形电弧焊接。

通过显微镜下观察未发现粗大的珠光体组织,因此,焊接接头的力学性能可保持较高水平。

![[Vue] 从零开始使用 Vite 创建 Vue 项目](https://i-blog.csdnimg.cn/direct/3d0305a596774b6fa356fdcdd3beb78b.png)