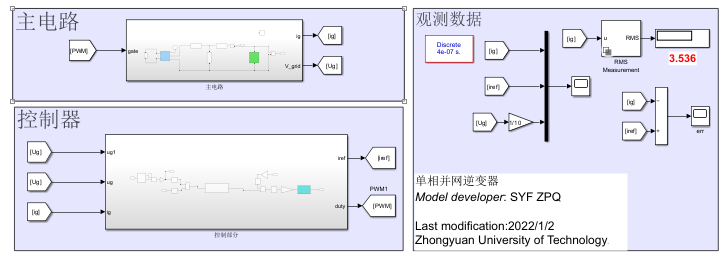

半导体的制程:

1. IC 设计:

预先规划芯片的功能,功能包含算术逻辑、记忆功能、 浮点运算、 数据传输,各功能分布在芯片上各区域,并制作所需的电子元件,工程师使用(HDL)设计电路图,在将 HDL 程序码放入自动化电子设计工具(EDA Tool),计算机把程序码转换成电路图。

2. 晶圆制造:

将硅纯化、溶解成液态,从中拉成柱状的硅晶柱,上面有一格一格的硅晶格,将晶体管放置在硅晶格上,硅晶格的排列是安装电子元件的重要关键,硅晶柱拉起的速度、温度影响硅晶柱的质量,尺寸越大,技术难度就越高,12 吋晶圆厂也相对 8 吋晶圆厂制程更加先进,制程是技术,但良率才是最关键 Know-how,晶圆厂使用钻石刀将整条硅晶柱切成薄片,经过抛光后就变成『晶圆』,也就是芯片的机板,灰尘对这些晶圆造成严重的威胁,故制造人员进入无尘室之前,皆需穿戴防尘衣、清洗身体采去预防措施,晶圆制造比手术室干净十万倍。

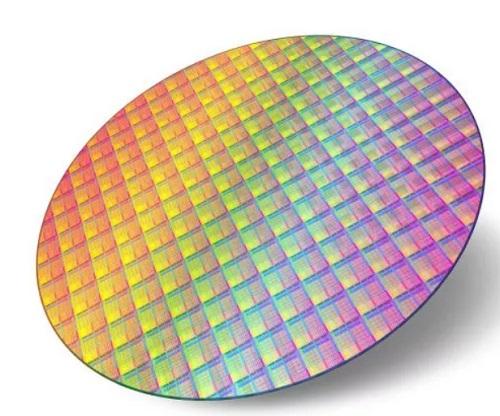

制作工艺决定了它是圆形的

对于晶圆来说,其主要成分就是单晶硅。而硅在地球上的存量十分丰富,我们随手在地上抓一把砂子里面的主要成分就是二氧化硅。氧化硅矿石经由电弧炉提炼,盐酸氯化,并经蒸馏后,制成了高纯度的多晶硅,其纯度高达99.999999999%。

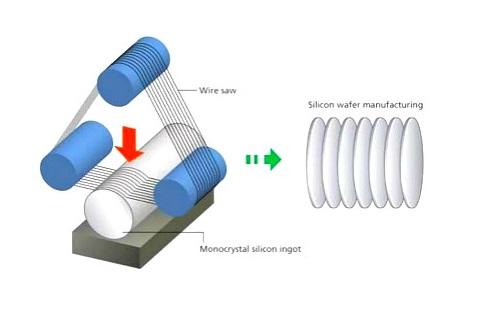

由于提纯往后的高纯度多晶硅是在一个子晶(seed)上旋转成长出来的。多晶硅被消融后放入一个坩埚(Quartz Crucible)中,再将子晶放入坩埚中匀速转动并且向上提拉,则熔融的硅会沿着子晶向长成一个圆柱体的硅锭(ingot)。这种办法就是现在一向在用的CZ法(Czochralski),也叫单晶直拉法。如下图:

然后硅锭在通过金刚线切割变成硅片:

再通过打磨等等处理后就能够进行后续的工序了。

为什么晶圆是圆形的呢?其实,就是因为这种特殊的工艺所致。单晶直拉法工艺中的旋转提拉决定了硅锭的圆柱型,所以在进行切割后大多也都是圆形。

严格意义上晶圆都不是圆形的

假如你细心看晶圆的细节图,你也会发现它其实是有缺一个小口的。由下图可见,其实晶圆有些时候也并非是纯粹的圆形,而会带有一些统一的缺口和棱角。这主要是为了方便让设备对于晶圆进行定位的,只有这样在进行CPU内核的制作和切割的时候才更好确定方向。其实晶圆在整个芯片的制造中还仅仅是作为“地基”而存在的,紧接着就好像是用乐高堆积木一样用遮盖的方式一层一层的将积体电路堆叠组合起来。

在整个过程中会应用到很多技术,比如:金属溅镀、涂布光阻、蚀刻技术、光阻去除等,由于太过专业在这里就不再赘述。会在一整块晶圆上完成许多IC芯片,我们只需要把它们完整地切割下来即可。然后进行封装、测试,最后就可以出厂使用。

3. 光刻制作:

一大张电路设计图,缩小并压印到硅晶圆上,靠的就是光学原理。

IC 设计图以电子束刻在石英片上,成为光罩,将光罩上的设计图缩小至晶圆上,与洗相片原理相同,『光罩』如同照相底片,而『晶圆』就像照片纸,预先将晶圆涂上一层光阻,透过紫外光照射与凸透镜聚光效果,将光罩上的电路结构缩小并烙印在晶圆上,光罩上图形的细致度是影响芯片质量的关键。

光刻制程结束后,工程师在晶圆上加入离子,透过注入杂质到硅的结构中控制导电性与一连串的物理过程,制造出晶体管。 待晶圆上的晶体管、二极管等电子元件制作完成后,将铜倒入凹槽中形成精密的接线,使许多的晶体管连起来。

光刻的基本原理是利用光致抗蚀剂(或称光刻胶)感光后因光化学反应而形成耐蚀性的特点,将掩模板上的图形刻制到被加工表面上。

光刻原理意图

光刻不是一个简单的过程,它要经历很多步骤:

光刻的工序

4. 封装与测试:

晶圆完成后送到封装厂,会切割成一片一片的裸晶,由于裸晶小而薄,非常容易刮伤,故将裸晶安装在导线架上,外面装上绝缘的塑胶体或陶瓷外壳,印上委托制造公司的标志,最后进行芯片测试,将不良品挑出,芯片就此完成。

1. 前段

①晶圆减薄(wafer grinding):刚出场的晶圆(wafer)进行背面减薄,达到封装需要的厚度。在背面磨片时,要在正面粘贴胶带来保护电路区域。研磨之后,去除胶带。

②晶圆切割(wafer Saw):将晶圆粘贴在蓝膜上,再将晶圆切割成一个个独立的Dice,再对Dice进行清洗。

③ 光检查:检查是否出现残次品

④ 芯片贴装(Die Attach):芯片贴装,银浆固化(防止氧化),引线焊接。

二、后段

① 注塑:防止外部冲击,用EMC(塑封料)把产品封测起来,同时加热硬化。

② 激光打字:在产品上刻上相应的内容。例如:生产日期、批次等等。

③ 高温固化:保护IC内部结构,消除内部应力。

④ 去溢料:修剪边角。

⑤ 电镀:提高导电性能,增强可焊接性。

⑥ 切片成型检查残次品。