滚动轴承是多种机械设备中的关键组件,其性能直接影响整个机械系统的稳定性和安全性。由于轴承在运行过程中可能会遇到多种复杂的工作条件和环境因素影响,这就需要一种高效、准确的故障诊断方法来确保机械系统的可靠运行。利用LabVIEW开发的故障诊断系统,可以实现对轴承状态的实时监控和故障早期识别,显著提高维护效率和降低运营成本。

系统组成及硬件选型

本系统由多个部分组成,包括数据采集模块、信号处理模块和故障诊断模块。系统采用的主要硬件有:

传感器:选择608A11型传感器,其采用石英晶体材料,具有高稳定性和敏感性,能够准确捕捉轴承运行中的振动信号。

数据采集卡:使用NI 9234采集卡,具备抗混叠滤波功能,最高采样率可达51.2 kHz,适合高速数据采集。

机箱底座:选用NI cDAQ-9171底座,通过USB接口与计算机连接,方便快捷。

软件架构方面,LabVIEW前端设计了用户友好的交互界面,后端则利用其图形编程特性,集成数据处理和故障诊断算法。系统特点包括模块化设计,易于扩展和维护;以及高度的用户自定义能力,可以根据不同的工业应用需求进行快速调整和优化。

工作原理

系统的工作流程分为以下几个步骤:

数据采集:通过安装在轴承上的传感器实时采集振动数据,传感器将物理振动信号转换为电信号,通过采集卡传输到计算机系统。

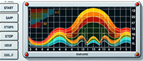

信号处理:采集到的数据首先进行预处理,包括滤波和噪声去除,然后进行时域和频域分析。系统利用多种时域统计量和频域的功率谱分析来提取特征。

故障诊断:结合传统的信号分析方法和现代智能算法,如一维卷积神经网络,系统能够准确识别出轴承的不同故障类型。神经网络模型在LabVIEW中通过Python脚本调用,实现了深度学习算法的集成。

系统不仅支持实时故障监测,也支持离线数据分析,提高了诊断的灵活性和适用性。通过实时监控轴承的运行状态,系统能够及时发现异常并警告操作员,避免可能的机械故障和生产事故。

系统性能指标

针对硬件性能,本系统选择的传感器和采集卡都能满足工业级的稳定性和响应速度要求。软件方面,LabVIEW提供的高效数据处理能力确保了系统的高实时性和准确性,可以处理大量的数据而不影响系统性能。

硬件与软件协同

整个系统的核心在于硬件与LabVIEW软件的完美协同。硬件负责提供精确和高频的原始数据,而LabVIEW软件则负责数据处理和实现复杂的故障诊断算法。通过这种协同,系统能够实现高效和准确的故障预测与诊断,显著提升了整个机械系统的可靠性和安全性。

系统不仅提升了故障诊断的准确性和效率,也为其他工业应用提供了一种可靠的解决方案模板。通过实际应用,系统已经证明了其在提高生产效率和降低维护成本方面的巨大潜力。