目前,国家“双碳”战略与“数据智能”环境正驱动着钢铁企业废钢判级迈入智能化道路。针对生产过程中带来高能耗和高污染问题,企业通过使用飞桨+用友废钢智能判级系统,助力提升自身经济效益和安全生产水平。

建设背景

建设背景

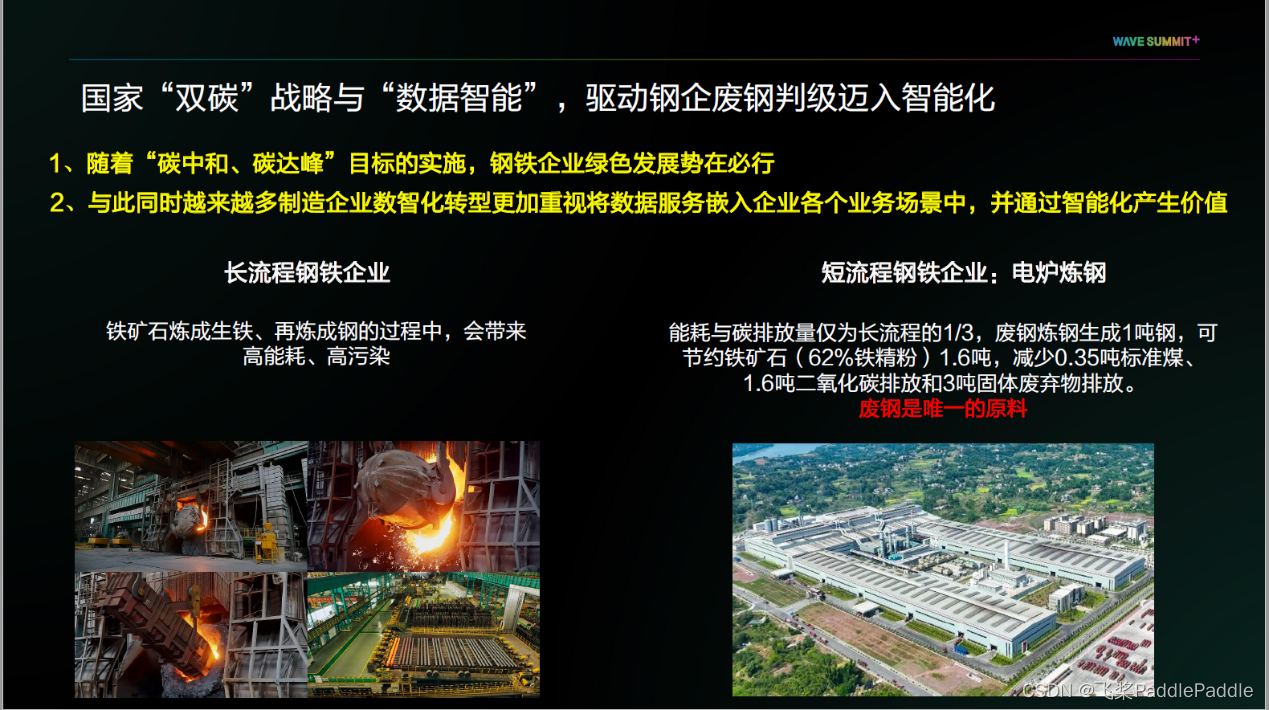

目前,国家“双碳”战略与“数据智能”环境正驱动着钢铁企业废钢判级迈入智能化道路。我国钢铁企业主要以长流程钢企为主,长流程钢企主要通过铁矿石炼成生铁,再炼成钢的链路实现生产,在此过程中会带来高能耗和高污染的问题。

钢铁企业向绿色发展、短流程升级势在必行。短流程钢企是通过废钢为原料生成钢铁,能耗与碳排放量仅为长流程的1/3,同时生成1吨钢可节约铁矿石1.6吨,减少0.35吨标准煤,减少1.6吨二氧化碳排放和3吨固体废弃物排放。在短流程炼钢过程中,废钢是唯一的原料。

与此同时,越来越多制造企业更加重视数智化转型,将数据服务嵌入企业经营生产的各个业务场景中,通过智能化产生价值。

在这样的大背景下,对于企业而言,如何驱动智能化废钢判级尤为重要。

行业企业废钢验质问题如何解决

目前,钢铁企业在废钢定级过程中存在三大问题。

- 标准不统一,无法按单体结算。不同级别的废钢价格不同,且标准不统一,无无法按照单体进行结算。

- 人工质检存在隐患。目前,废钢质检均由人工进行。质检过程中,人工需要爬车验质,存在安全隐患。如果有危险物造成遗漏,也会对生产造成极大隐患。同时人工质检存在感情验质问题,会对企业造成经济损失。

- 判级过程无法追溯、效率低。整个判级过程无法进行追溯,而且效率较低。如果现场存在争议或者复议,则追溯过程更为困难。

人工智能如何解决

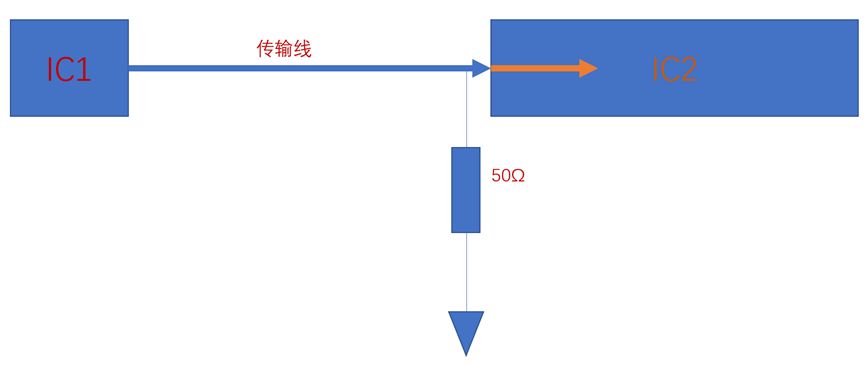

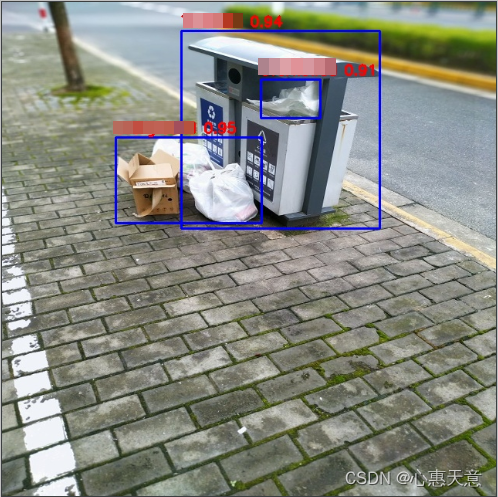

人工智能可以安全有效解决上述三个问题。如下图,这是智能判级系统在钢铁企业应用的场景。

首先在钢企制造一个智能管控中心,然后在卸料点和判级点装置摄像头。当卸料车驶入卸料点后,摄像头进行工作。司机下车,走到自主终端刷卡,开始启动判级。在判级过程中,验质人员通过管控中心进行实时画面监控,最终达到集中管控、现场无人化,同时提升废钢判别效率,杜绝人情验质。

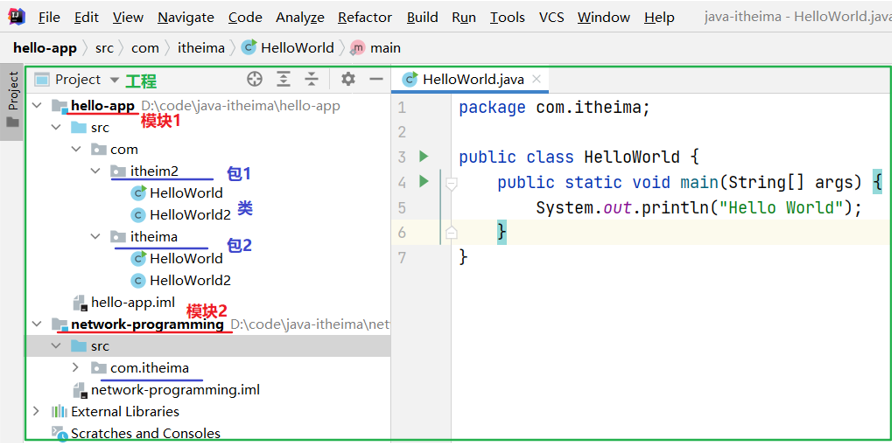

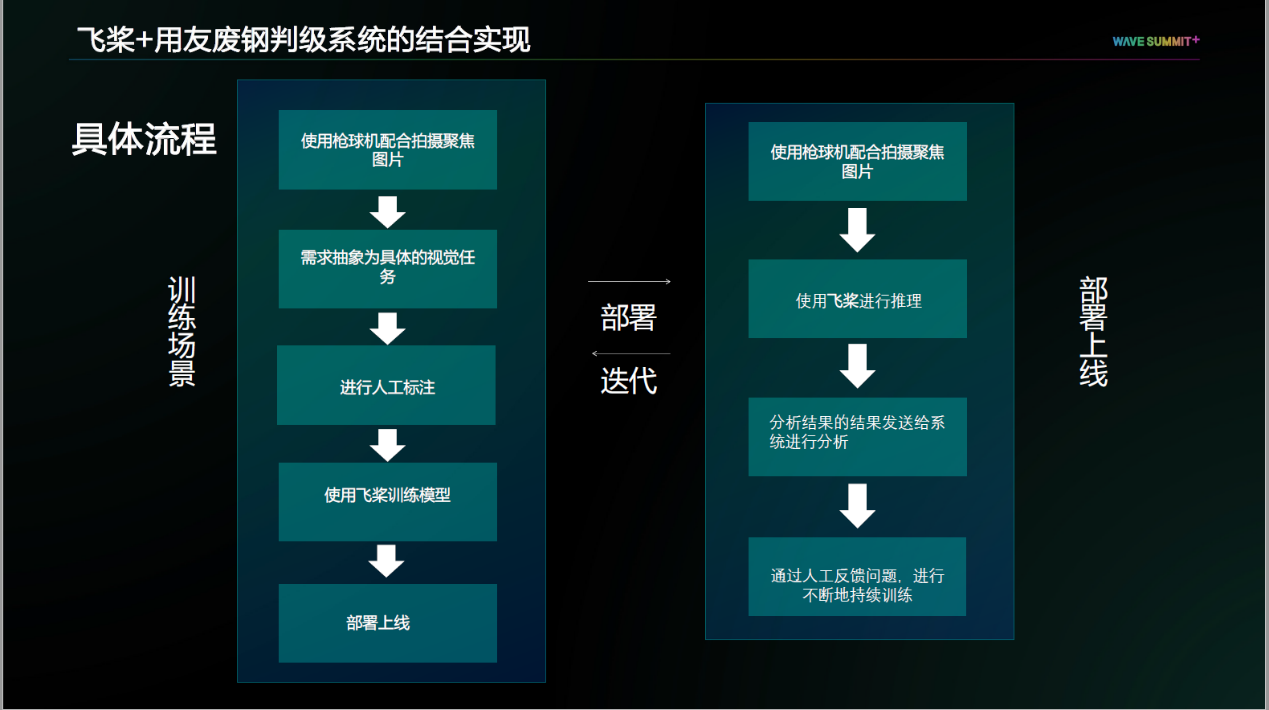

用友与飞桨平台的结合流程分为两部分。

-

训练场景

在训练场景中,客户使用枪机、球机配合拍照聚焦图片,然后通过需求抽象为具体的视觉任务,进行人工标注。最后使用飞桨全流程开发工具PaddleX进行模型训练,达到部署上线。

-

部署上线

在部署上线过程中,客户使用枪机、球机拍摄聚焦图片,然后使用飞桨全流程开发工具PaddleX进行推理,将分析结果发送给系统进行分析。最终通过人工反馈问题,进行不断地、持续地应用训练,达到最终现场的使用效果。

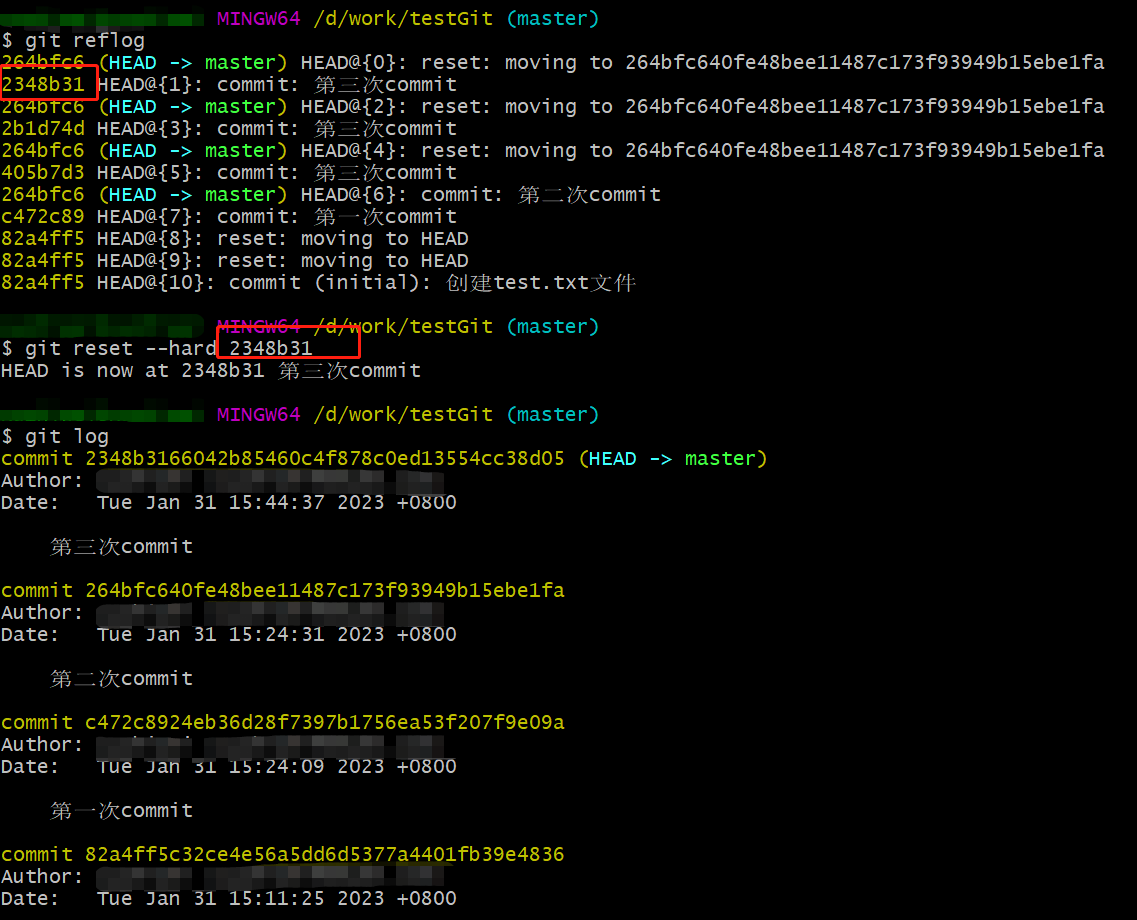

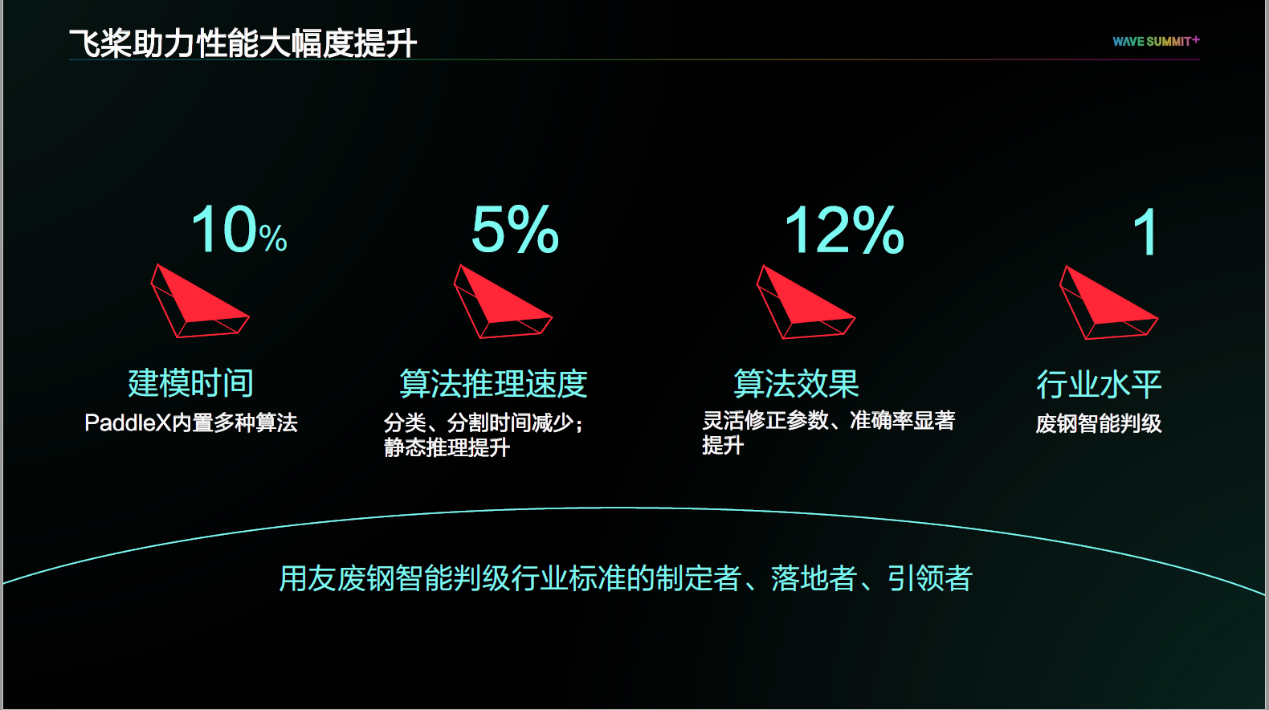

在飞桨的助力下,用友系统性能实现大幅提升。建模时间提高10%,算法推理速度提高5%,算法效果提升12%,准确率显著提升。性能的提升助力用友系统在废钢判级领域行业水平达到第一名,成为了行业标准的制定者、落地者、引领者。

此外,用友独创的行业领先的厚度识别算法可以有效将厚度识别精度达到0.01毫米。如下图所示,对废钢边缘的厚度进行有效识别,准确率较同行提升30%。

基于实例分割技术,用友系统可以对废钢料型、厚度、细类进行专业的解构分析。如下图所示的一车废钢,系统有效提取了其中45张图片,在一张序号为13的图片里,系统有效提取了单体物20个,然后分别对其料型、厚度、细类进行专业分析,最终达到一车钢铁的级别判断。

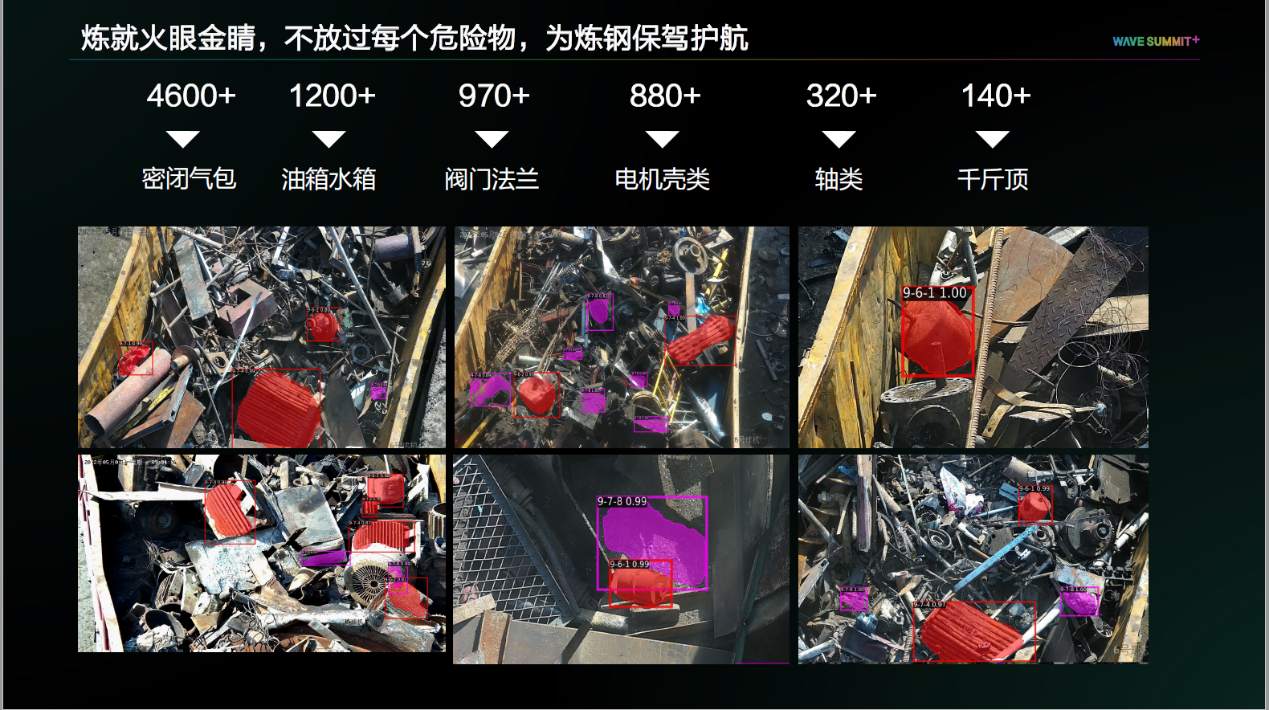

在判级过程中,危险物检测工作非常重要。到目前为止,用友为所有钢企检查出4600多个密闭气包、1200多个油箱水箱、800多个电机壳类以及140多个千斤顶。以下6张图片展示了现场检测出来的危险物。

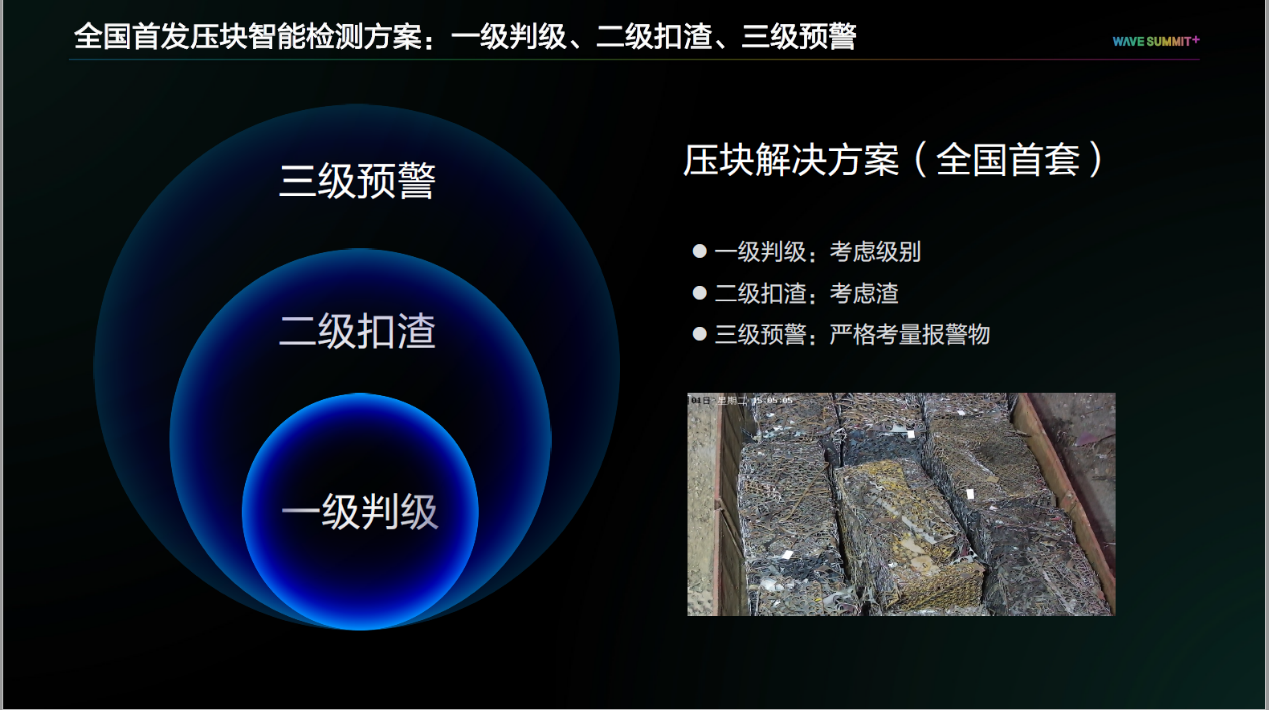

针对压块质检,用友在全国首发了一级判级、二级扣渣、三级预警的压块智能检测方案。对于供应商来说,压块运输价格便宜、效率较高,是一种非常好的废钢运输方式。但是无论人工或者视觉方式都无法检测出压块内部的情况,而用友的三级预警方式能够有效帮助钢企接纳压块采购。

落地成效

用友通过智能化方式帮助钢铁企业实现经济和社会价值。首先,用友助力企业实现降本增效,降本增效规模达到千万级。其次,用友助力企业节能减排,减少钢企二氧化碳排放量达到288万吨。以下数据是基于其中一家钢铁企业安装废钢智能判级系统后产生的价值,人员成本从30人下降到11人,采钢成本从330万元下降到110万元,减少经济损失达到了1100万。

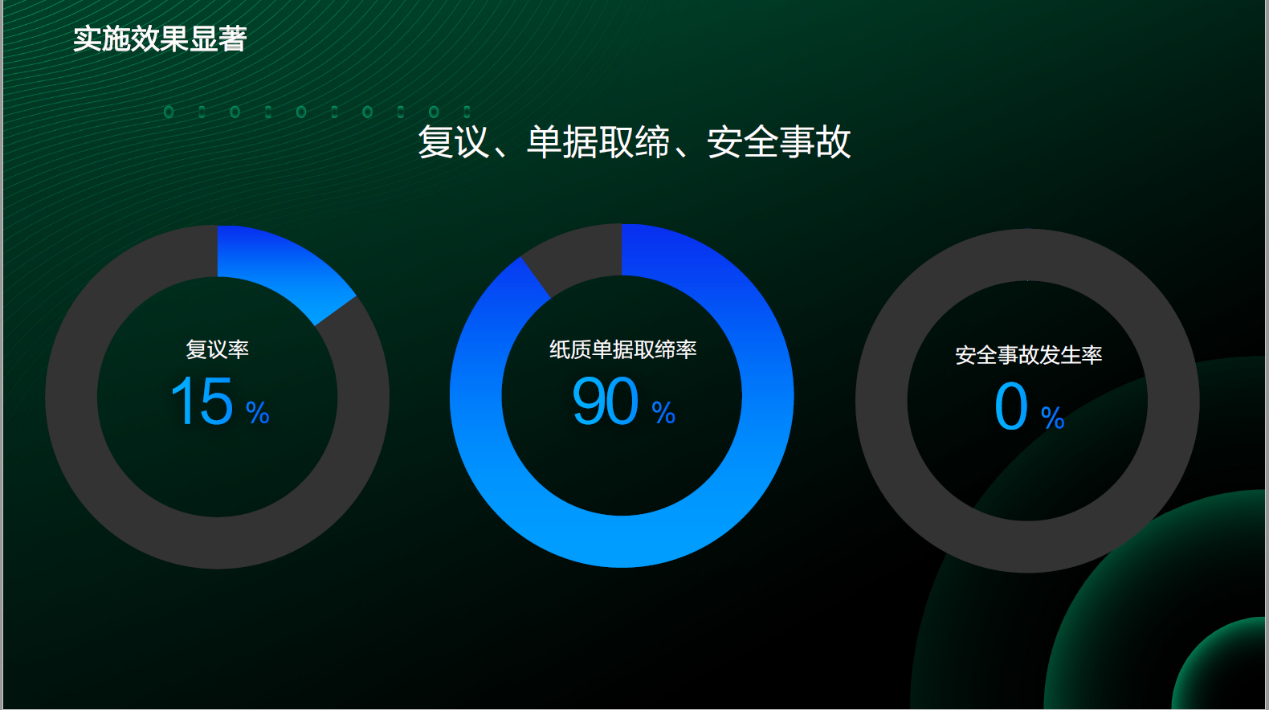

不仅如此,在生产过程中,用友为客户减少了15%复议率,同时纸质单据取缔率达到90%,安全事故发生率为0。

因此,对于客户来说,无论经济效益,还是在安全生产过程中的实施效果,都能得到显著提升。

当前,越来越多的钢铁企业正在探索智能化转型道路,未来用友也将继续和飞桨携手,为这些企业创造更大的经济价值和社会价值。